工程机械中的机电一体化技术

宋少林

(光大水务(济南历城)有限公司,山东 济南 250000)

1 机电一体化技术的概述

由机械技术和微电子技术综合形成的技术手段称为机电一体化技术,将其科学、合理的应用于智能制造发展中,可以最大化发挥该技术的优势。相对于其他技术而言,机电一体化技术所涉及到的领域较为宽泛,能让生产检测具有一定的针对性,进而可以高质量的完成任务。机电一体化技术的智能化融合了多个不同方面的知识,如心理学、计算机学等,让机械设备可以更好地对人类行为思考加以模仿,让设备具有一定的决策能力,实现智能化控制,进而达到节省人力资源的目标。即便用户不精通电子设备,对于机电的相关知识与原理掌握不充足,但因为该技术的操作方式比较简单,也能够适用于任何群体[1]。机电一体化技术涉及到诸多专业知识,所以提高机电一体化的技术水平可以促进我国机械企业的持续发展。

2 机电一体化的发展进程

20 世纪60 年代以前是机电一体化发展的初级阶段,人们主要借助电子技术的成果对机械产品性能予以完善。尤其是在第二次世界大战中,战争更是在一定程度上刺激电子技术与机械产品二者之间的相互融合,机械与电子结合后的军用技术,由军用向民用转变,能够有效恢复战后经济,但站在总体角度上分析仍处于自发状态中。因为当时电子技术的发展并没有达到较高的水平,无法深入发展电子技术与机械技术的结合度,并严重阻碍开发产品的大量推广。在20 世纪的90 年代后期,机电一体化技术逐渐向智能化的方向发展,促使机电一体化进入大力发展阶段。首先,光学技术与通信技术等诸多技术融入到机电一体化中,而微细加工技术也逐渐在机电一体化中显露头角,进而出现微机电一体化与光机电一体化的全新分支[2]。其次,根据机电一体化系统中的建模设计与集成方法,并深入研究机电一体化的发展趋势,同时人工智能技术、光纤技术等一系列领域取得显著进步,为机电一体化技术 的持续发展开辟了一条全新途径,促使机电一体化形成一套完整的科学体系。

3 机电一体化在工程机械中的应用前景

3.1 系统化

机电一体化的关键应用趋向就是系统化,其体系结构可以进行灵活组态,具有极强的开放性与模块性特点,并且通过对多个子系统进行协调控制能够有效强化系统本身的通信性能。

3.2 网络化

当机电一体化产品研发成功后,应该对该产品的性能与质量予以保证,借助网络的优势对产品进行监控。现阶段,我国大部分机电一体化产品在总线技术与局域网技术的背景下充分实现了远程控制,推动我国机械朝着网络化方向发展。

3.3 微型化

微型的机电一体化具备机电一体化中的整体功能,同时拥有极强的灵活性能,将会耗费较低的耗能,而且微机电一体化的体积相对较小,通常被其他领域所使用。一般情况下,微型机电一体化本身的加工技术对于产品的生产加工有着直接联系,同时这种技术可以确保产品的高效性与微型性。

4 工程机械中机电一体化的应用

4.1 应用于电子监控中

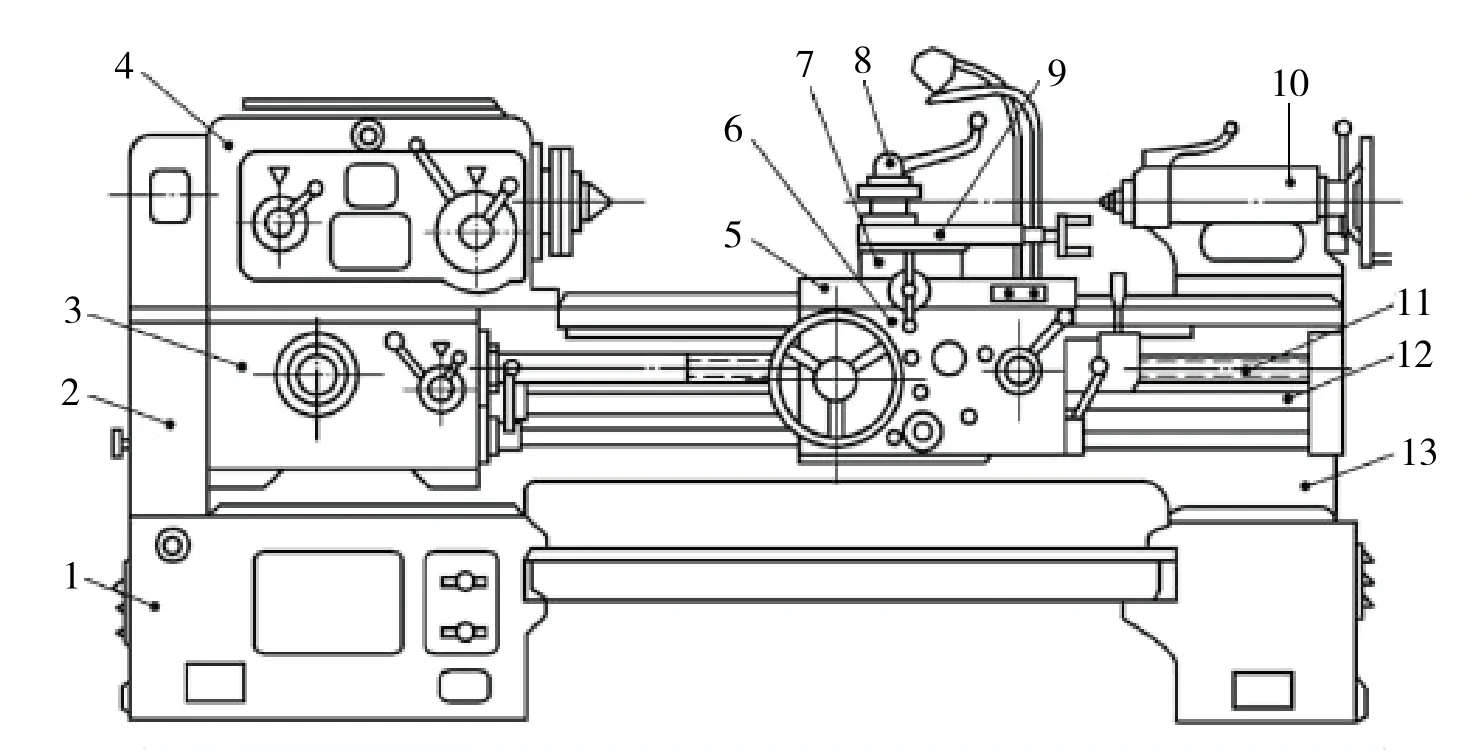

工程机械中的电子监控主要是依靠机电一体化技术展开工作,其控制方位对操作系统、加工机械等进行了全面覆盖,一旦这些系统在运行过程中出现问题,将会完整的在电子监控中显现,便于相关工作人员按照所出现的情况维修具体部分。该系统能够有效避免工程机械发生意外事故,并使得检修工人的工作效率有所提高,在一定程度上节省了工程机械的资金消耗。除此之外,电子监控还能对每一个系统的工作状态予以检测,并将所检测到的情况真实地反馈到机电一体化主体的部分,让主体依照实际情况对以下各个系统作出指令(如图1 所示)。

图1 普通车床结构布局

4.2 应用于挖掘机中

建筑工程中普遍应用的机械设备为液压挖掘机,并且是一种仿生机器,在挖掘机中应用机电一体化技术可以使挖掘机操作更为简单。伴随着我国科学技术的大力发展,对于挖掘机本身的质量与性能而言人们的要求比较高,而传感技术、电液比例技术的进步推动了挖掘机的发展[3]。目前,挖掘机中通常会使用电子节能技术,提升了挖掘机的整体续航能力,有效节省资源,与我国可持续发展理想相贴合。不仅如此,将机电一体化技术应用于挖掘机中能够监控机器的各项参数,便于工作人员通过手机了解机器的整体状态。液压挖掘机中普遍应用仪表技术,以此来监控挖掘机实际状态,确保机械可以正常运转,避免挖掘机在施工中因自身原因出现隐患而延长工期。与此同时,在挖掘机中应用机电一体化技术可以在机械设备参数出现异常时自动探寻故障的具体位置并予以警示,使得人力维护成本明显降低。

4.3 应用于智能机器人中

将机电一体化技术应用于工程机械的生产设备中,能够有效控制计算机系统的信息,形成一种自动化的生产模式。在智能制造的技术中融入机电一体化技术,可以最大化发挥智能制造技术的优势,作用于智能制造系统中,能够科学地对智能产品进行生产和制造。但是从目前的技术水平而言,智能机器人属于高水平的技术,它不仅涵盖了传感技术、计算机技术等多种先进的技术,还充分结合仿生学、结构学,是现阶段首要的研发重点。在智能机器人的研发中融入机电一体化技术,不仅可以提升生产效率和质量,还能确保生产精度,进而对生产信息进行细微的检测。另外,有效控制工程机械中内燃机整体工作过程,需要将氮化物与氧传感器所传回的信号进行全面采集;使用激光平地机时需要通过传感器的信号传回,以及信号的反馈作为有力支撑;掘进机则需要具有内部导向的加速度计、陀螺仪等技术,以上均需要得到机电一体化技术的大力支持。

4.4 应用于煤矿生产中

我国以往的煤矿开采通常是采用人工开挖的方式,但煤矿开采环境颇为恶劣,安全系数严重偏低,导致煤矿在开采过程中极易出现安全事故,如支护技术落后造成坍塌事故发生,这无疑增加了煤矿开采的危险系数。然而在煤矿开采机械设备中应用机电一体化技术,能够最大限度提高煤矿开采的安全性,只需要工作人员正确控制机械设备就可以实现机械设备自行开采煤矿的工作,在开采煤矿过程中人力资源的使用得到有效的减少,不仅提高了煤矿开采的安全系数,又保证开采工人的生命安全。机电一体化技术的应用能够使提升机自动化运行与全数字智能控制得到充分实现,就比如说在煤矿生产中应用内装式提升机,将滚动与驱动的方式进行充分结合,从而改进和优化传统的机械设备机构,并表现出应用广泛、性能稳定的优势。将机电一体化技术应用于煤矿生产中,使煤矿企业的经济效益明显提高,增强了煤矿开采行业的竞争力。除此之外,我国煤矿机械中普遍应用电控技术,通过PLC 的调速系统实现升降机工作效率的提升;通过PLC 变频技术加强挖煤机的产能;自动化的监督控制、排查等多方面的应用,使得煤矿产能得到一定程度的提高,还能有效保证生产的安全性。

4.5 应用于自动化作业中

我国工程机械中最常使用的技术手段就是自动化以及半自动化生产控制技术,主要是在人机界面控制装置、传感器等设备中应用,同时充分应用于饮料、香烟等各类产品制造中。不仅如此,还可以把自动化与半自动化生产控制技术作为各类产品生产过程的载体,并设计出能够监控生产过程的系统,通过这个系统可以对产品的生产流程予以全方位分析,对产品生产流程予以实时了解。例如大部分挖掘机就是以机电一体化为基础,实现机械设备的自动化以及半自动化,利用数控系统等设备的控制功能,对挖掘机铲斗运动的形状与轨迹加以控制。同时通过微机操作相关系统对挖掘角度进行控制,确保挖掘机能够准确挖掘,在一定程度上降低对操作者本身技能的要求,实现对生产力的解放,与我国现代工程施工提出的要求较为贴合。

4.6 应用于改造机床中

工程机械中最为关键的一项设备就是数控机床,在实际的工作中对数控工机床以及工作台刀具的实际运行轨迹有着极为严格的要求,并且其偏差值应控制在规定的范围中,以此来保证产品的精确程度。为了有效提高数控机床整体的工作效率,就应该运用机电一体化技术对其予以改造,尤其是开环伺服系统的操作性能较为简单、便捷,一旦发生故障时极易被发现,因此被广泛使用;而滚珠丝杠副具的摩擦后损失度比较少,且传动率较高,只需要按照要求对滚珠方向加以调整方可消除空间死区,降低数控机床出现偏差的可能性。伴随着信息技术的快速发展,目前数控机床中都会借助微机技术对相关数据信息进行自动化处理,并根据产品的实际需求选用技术与功能。如果数控机床的改动性比较大,就应该在原有操作系统基础上减少对其的调整,使得企业投入成本有所降低,实现企业生产效益的增强[4]。

4.7 应用于炼钢技术中

钢铁作为我国一项重要产业,其中应用的机电一体化系统通常是将计算机处理器作为核心,将操控设备、仪器仪表以及显示设备等集为一体,并将各种技术手段予以整合,进而提高机械设备的使用效率,延长机械设备的使用寿命。目前,现代化的炼钢技术融入了通信技术、微型处理器与电动技术等先进技术,进一步推动了我国钢铁企业的发展。不仅如此,交流传动系统中应用现代数学理论,对于较为复杂的矢量运算进行有效解决,更加凸显交流调速系统的优势,实现交流同步电机与直流同步电机之间的速度转换。在轧钢的过程中,交流传动系统的使用范围明显增大,为我国炼钢技术提供一定的技术支持。

5 结语

总而言之,机电一体化技术作为持续发展的技术,需要融合全新的科学技术对机电一体化技术予以丰富,机电一体化技术的大力发展能够有效增强我国的国际竞争力,同时也是我国科学技术的关键体现。将机电一体化技术应用于工程机械中,不仅可以改善以往工程机械的生产情况,还能提高工程机械产品的质量,进而推动我国经济的快速进步。