浅谈超深基坑施工实践

艾志伟(杭州市地铁集团有限责任公司,浙江 杭州 310000)

1 工程概况

下沙风井位于钱塘江北岸,沿16号大街和之江东路交叉口布置,为大小盾构转换井。风井起始里程右K41+287.129,终点里程右K41+443.861,风井长156.732m。

风井为三层单跨混凝土箱型框架结构(局部二层),下三层中间设有中隔墙。风井小里程端头井宽18m,深度约21.27m,大里程端头井宽19m,深度约28.88m,标准段宽13.1m,深度约20.3m~25.6m。基坑采用1000mm和1200mm的地下连续墙,工字钢接头。

2 水文地质情况

2.1 工程地质情况

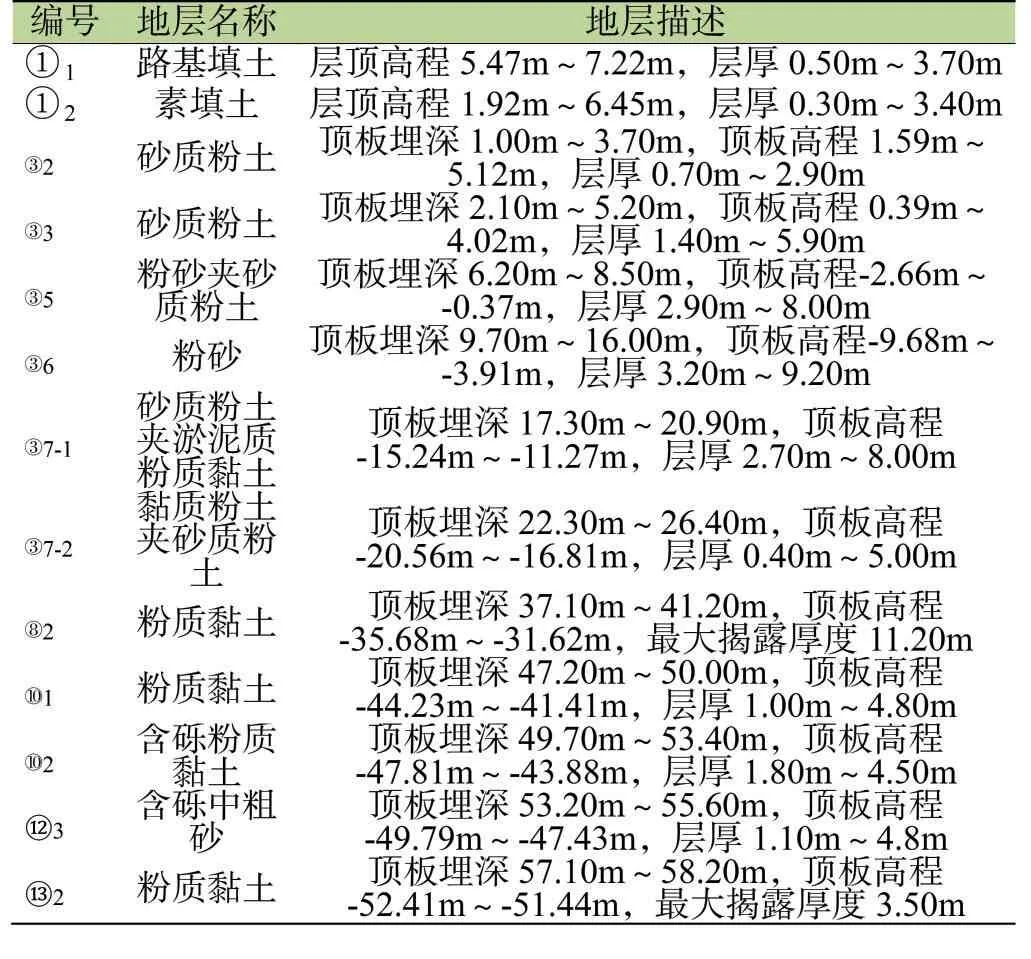

本工程场地勘察范围内,可分为7个大层,细化为16个亚层。根据地质纵剖面分析,下沙风井结构底板坐落于③7-1砂质粉土夹淤泥质粉质黏土层与③7-2黏质粉土夹砂质粉土层,基坑连续墙墙趾位于⑫3含砾中粗砂。工程地质情况见表1,地质剖面图如图1所示。

表1 下沙风井主要工程地质特性表

图1 下沙风井地质剖面图

2.2 水文地质条件

孔隙潜水和孔隙承压水,分述如下:

2.2.1 孔隙潜水

拟建场地浅层地下水属孔隙潜水,主要赋存于表层填土、③层砂质粉土、粉砂中,由大气降水径流补给以及江水的侧向补给,潜水水量较大,地下水位随季节变化。

2.2.2 孔隙承压水

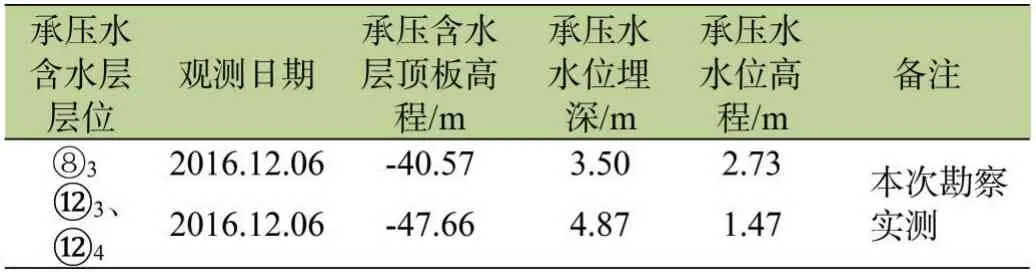

根据勘探揭露,拟建场区存在的孔隙承压水分布于深部的⑧3层粉砂、⑫3层含砾中粗砂、⑫4层圆砾中,水量丰富,隔水层为上部的粉质黏土层,承压水主要接受古河槽侧向径流补给,侧向径流排泄。本次勘察布置2个承压水观测孔,以观测⑧3层粉砂及⑫3层含砾中粗砂和⑫4层圆砾的承压水水位埋深及高程,承压水水位埋深、高程一览表见表2。

表2 承压水水位埋深、高程一览表

3 深基坑施工的主要施工技术

3.1 三轴搅拌桩止水帷幕

(1)本工程在地连墙两侧设置了单排三轴水泥搅拌桩止水帷幕,搅拌桩水泥掺加量(重量比),基坑外侧15%,内侧坑底以上15%,坑底以下22%,桩径Φ850@600;

(2)水泥采用42.5级普通硅酸盐水泥,水灰比1.5,桩体28d侧向抗压强度>1.5MPa,施工过程中应加强计量控制;

(3)水泥土搅拌桩采用二喷二搅的施工工艺,在桩体范围内必须做到水泥搅拌均匀,桩体垂直度偏差不大于1/200,施工采取严格控制桩距等有效措施以保证搅拌桩的搭接;

(4)桩体施工必须保持连续性,搅拌桩外排套打,内排咬合250mm,桩与桩的搭接时间不大于12h。

通过开挖后检查,本基坑的止水帷幕效果很好,坑壁桩缝之间渗水现象较少,为基坑施工和基坑变形控制带来便利。

3.2 地下连续墙

本基坑地下连续墙深度为62.5m,为有效隔断承压水,地下连续墙需入黏土层1m,由于地下连续墙深度范围内有粉质黏性土层,含水量大、孔隙比大、强度高、渗透性差,同时③号土层又是砂质粉土,施工时易产生塌孔、缩径现象,因此,施工中采取提高泥浆比重,适当井点降水,以确保施工质量。

本工程桩采用金泰SG60成槽机,成槽过程中通过泥浆循环池、沟槽进行循环。其基本工艺:测量放样、导墙制作、成槽施工、清基或接头处理、接头箱吊放、钢筋笼吊放。技术关键为:

(1)导墙制作。导墙质量的好坏直接影响地下连续墙的边线和标高;

(2)成槽施工。开挖槽段按设计要求间隔开挖,严格控制泥浆的液位,保证泥浆液位在地下水位1.0m以上,并不低于导墙顶面以下50cm,液位下落及时补浆,以防塌方;

(3)清基及接头处理。成槽至标高后,连接幅、闭合幅应先刷壁,采用在重型抓斗侧焊接接头刷进行接头清刷,后扫孔,扫孔时抓斗每次移开50cm左右,雌性接口成槽完毕达到设计标高后,插入接头箱,接头箱后空隙内填砂包;

(4)接头箱吊放。槽段清底合格后,先吊入钢筋笼,然后在型钢接头后面抛填砂袋,抛填砂袋距笼顶10m左右时,用履带吊将接头箱垂直插入工字钢背后间隙,并将砂袋压实。

基坑开挖后检查仍发现有局部桩发生扩径的情况,分析疑为混凝土浇筑过程中供料不及时等待时间过长导致塌孔而致。因此,应注意在水下混凝土浇筑过程中一气呵成,不能有太长的时间间隙。另一原因是③号砂土层成孔质量不稳定所致,因此,应加强砂土层的护壁质量。同时,还发现有少量的桩露筋,分析认为应与塌孔有关。

3.3 地基加固

风井基底和地下连续墙阴角处采用二重管高压旋喷桩进行地基加固,下沙风井基坑大小端头井采用满堂加固,标准段采用3m宽抽条加固,加固深度为基坑下4m。

本处主要说明高压旋喷桩的施工工艺:测量定位→桩机安装就位→启动钻机→启动注浆泵送水→钻进→至设计深度停转→插入注浆管→旋转喷浆提升→至设计高度停浆→提升注浆管→清洗管路→移机。

3.4 基坑降水

由于本基坑场地地下水位较高,水量丰富。通过实验,③层单井水量264t/d,降水工作十分重要,按设计要求,基坑周围上部做好排水工作,防止雨水流入基坑;基坑内、外降水井水位高差控制在5m范围内,作为坑外降水启动条件。坑内潜水水位控制在开挖面下1m,坑外水位暂按降至地面标高以下10m计。基坑开挖采用疏干井降水;开挖到一定深度后,为防止承压水层因覆土厚度不足而导致坑底透水,采用深井减压降水;疏干井和降压井应在基坑开挖前20d完成。同时,为防止坑内加固的水泥浆堵塞管井,宜在坑内土体加固后施工。坑内疏干井须在封闭的止水帷幕形成后方可降水,开挖前进行预降水,并加强观侧,降水须随着开挖进度逐步降低水头,同时,为防坑内管井失效,在坑外应布置一定数量的观测井兼备用井。

(1)疏干井降水设计:本基坑面积2991m2,根据抽水试验并结合降水经验,以一口井服务200m2的面积布置,共设17口疏干井,疏干井深度18m~25m。

(2)降压井设计:基坑底板稳定条件,要求底板底至承压含水层顶部间土压力应大于承压水的压力,即H×RS>FS×RW×H。

计算表明,在坑深18m处,抗突涌验算已不符合安全要求,需进行降压降水,用有限元差分法预测,坑内布置了4口降压井和2口降压备用兼观测井。

(3)抽水试验:为确保抽降水效果,在深井全面施工前做非稳定抽水试验,即在抽水钻孔中保持水量稳定,不考虑水位变化或保持水位稳定而改变水量,以测定水量、水位随时间的变化过程。

(4)深井完成后,开启全部降压井降压,直至达到24m降压深度,稳定6h,然后停止抽水观测水位恢复情况,每小时一次,记录水位水量,试验表明降压井布置已满足要求。

本工程抽降水效果总体较好,但在挖③7层淤泥质土时效果差,水疏不干。通过分析,主要原因是与其下的⑥层淤泥质黏土土层渗透性差有关,即在③7层下形成了一个隔水层,水渗不下去,而本层淤泥质土含水率又高,疏干井相对较少。而在淤泥质土层挖完后,后期挖土的疏干效果都满足施工要求。因此,降水施工应按照设计和施工规范加强试验,再决定实际的抽降水方案。

3.5 土方开挖

基坑开挖前,围护结构和地基加固已经达到设计强度,降水已经达到设计预期效果后开始进行基坑开挖。本工程基坑土方开挖周边安全环境要求特殊和严格,在开挖过程中掌握好“分层、分步、对称、平衡、限时”五个要点,按照竖向分层、纵向分区、横向分块开挖,先支后挖,深基坑底预留3m厚土体,需结构流水段底板混凝土强度达到设计要求后,方可开挖下一结构流水段底板的预留土方。由于本基坑较深,最大挖深达28m,出土量6万多m3,如何将深坑内土有效快速挖运出去是一个难题。下沙风井土方开挖第一层土、第二层土采用后退式开挖,第三层全部开挖完成后施作第三道混凝土支撑,然后再分级放坡开挖。

下沙风井为地下两层结构,开挖深度参数见表3,具体施工流程如图2和图3所示。

图2 开挖深度18m以下土方示意图

图3 基坑土方开挖施工示意图

表3 基坑开挖深度参数表

3.6 支撑体系

本基坑设置了三道混凝土+四道钢支撑水平支撑系统,第一道支撑系统中心标高为4.8m,冠梁截面为1200mm×1000m。钢筋混凝土主撑截面采用900mm×800m,混凝土角撑截面2000mm×2000mm;第二道支撑系统为Φ609钢支撑;第三道混凝土支撑系统围檩截面为2500mm×1600m,钢筋混凝土主撑截面采用1200mm×1000mm;第四道支撑系统为Φ800钢支撑;第五道混凝土支撑系统围檩截面为1600mm×1200m,钢筋混凝土主撑截面采用1600mm×1200mm;第六、七道支撑系统为Φ800钢支撑。

钢管支撑在基坑旁提前拼装,开挖到钢管支撑标高时,及时安设钢管支撑。在基坑开挖中将充分利用“时空效应”,钢支撑的安装和预加轴力的施加控制在8h以内。

开挖前,准备好合格的支撑以及施加支撑预应力的各项装置、仪表,考虑到所加预应力损失10%,应经常检查施加预应力的油泵装置,使之运行正常。支撑预应力施加顺序为:0→20%→105%预加轴力。

3.7 施工监测

由于地下工程的复杂性,因此必须有科学、合理的监测系统来作为基坑施工的参考。通过监测可以达到:①及时发现不稳定因素;②验证设计、指导施工;③保障业主及相关社会利益;④分析建设场地的施工特征。

本工程的监测内容:

(1)围护结构方面:墙顶沉降、墙顶位移监测、墙体测斜;

(2)水平支撑系统方面:支撑轴力监测;

(3)水工监测方面:坑外地下水位监测、坑内承压水位监测;

(4)环境监测方面:周边地下管线及建筑物的变形、坑外地表沉降、坑外土体测斜。

由于篇幅所限详细的监测方法、过程、原理、设备等不再叙述,以2018年04月02日基坑最后一块底板浇筑完成的监测数据简单说明,见表4。

表4 监测日报表

从表4可以看出,本基坑开挖对周边环境影响是显而易见的,而基坑自身的围护结构趋于安全,因此,对于临近重要道路、建筑和环境要求高的基坑,其支护结构应趋于保守。坑边绿化带下的煤气、给水、污水等管线都进行了迁移,避免事故发生。同时,16号大街临时封堵,确保了基坑和周边环境的安全。

4 结语

地铁工程下沙风井超深基坑已顺利完工并通车,富水含沙地层深基坑施工时降水工程极为重要,为类似地层基坑开挖积累了一定的经验。随着工程行业的快速发展,该超深基坑经验在后续地铁建设中已得到了广泛借鉴应用。