双电源低温渗氮工艺在316不锈钢上的应用

罗建东,胡雁鸿,林育周

(1.华南理工大学 机械与汽车工程学院,广东 广州 510000;2.深圳市华宇发真空离子技术有限公司,广东 深圳 518000)

奥氏体不锈钢由于其优异的耐腐蚀性、易成型性和可焊接性被广泛应用于许多工业领域,但是硬度低、耐磨性差的缺点限制了它的使用。等离子渗氮是用来改善钢表面综合性能的一种表面处理技术[1]。然而,常规的离子渗氮是在高于500 ℃下进行的,研究表明,当温度超过420 ℃时,氮在奥氏体相中的溶解度达到最大值,亚稳相分解,产生大量CrN析出物,从而导致钢基质中的游离铬耗竭,降低不锈钢的耐蚀性[2-3]。近年来,人们研究发现,低温(300~420 ℃)离子渗氮能够提高试样的表面硬度和耐磨性,同时对耐蚀性影响较小[4]。在低温下,铬的迁移率较低,抑制了CrN的形成,间隙原子被固溶在奥氏体中,以亚稳态的过饱和相形式存在,称为γN相或S相。研究表明,γN相能显著改善奥氏体不锈钢的硬度、耐磨性、抗疲劳性和耐蚀性[5]。但是,在低温下离子渗氮的速率非常低,导致渗氮时间非常长,生产效率低,渗氮成本提高[6-7]。所以,有必要开发一种新的技术方法,使得在低温条件下不仅能有效提高不锈钢的耐磨性,又不降低其耐蚀性,还具有较高的生产效率。

本文采用某公司自主设计的PN-IV型多功能辉光离子渗氮设备,渗氮炉中配有对称的相互平行的上中下三层圆形极板的阴极盘,圆形极板直径φ240 cm,相邻极板间的距离为5 cm。设备采用交流脉冲电源叠加直流脉冲偏压源的双电源技术进行供电,上下极板由交流阴极支撑导电杆相连,交流脉冲电源负极接交流阴极支撑导电杆底部阴极接头,正极接渗氮炉。中间极板与直流阴极支撑导电杆相连,直流脉冲偏压源负极接直流阴极支撑导电杆底部阴极接头,正极接渗氮炉。通过正交试验研究交流脉冲电压、直流脉冲偏压和温度对试样表面硬度和渗层厚度的影响,优选出最佳工艺参数。在最佳工艺条件下制备试样,并与相同条件下单电源渗氮试样进行对比。

双电源技术在刻蚀工艺中应用广泛,为了实现离子流和离子能量的独立控制,通常在放置工件的下极板添加一个独立的偏压源,所加的偏压为射频或脉冲[8-10]。在连续射频等离子体中,离子被定向加速到极板并积累在极板上,这会导致离子能量分布受到影响。而脉冲偏压提供了开(Pulse-On)和关(Pulse-Off)两种状态,避免了充电效应带来的问题。传统的直流电源大多采用可控硅调压或磁调试电源,这些电源效力低,负载匹配能力较差,且噪声较大,容易在工件表面拉弧。即使配有自动灭弧功能,也只能在工件表面已经产生拉弧现象后才会起作用[10]。而直流脉冲电源由于脉冲作用的周期短,工件表面无法起弧,避免了工件灼伤。离子在直流偏压的作用下定向加速到极板并积累在极板上,改变表面电势,影响离子能量分布。直流脉冲偏压相对于直流偏压,能够削弱由于电荷积累导致的不良影响,且具有更好的均匀性[11-12]。

1 试验材料与方法

1.1 试验材料

试验材料为AISI316不锈钢,化学成分(质量分数,%)为Fe-0.09C-1.00Si-2.12Mo-16.81Cr-1.28Mn-10.30Ni。试样尺寸为15 mm×15 mm×3 mm,用600、800、2000和3000号砂纸将试样表面磨至镜面,然后进行抛光,用酒精清洗并烘干后,置于离子渗氮炉中。

1.2 试验方案

受电源限制,交流脉冲电压与直流脉冲偏压之和不得超过700 V,为保证离子通过加速电场获得足够的能量入射到极板且不对工件造成损伤,设置直流脉冲偏压为240、270和300 V。根据前期调试结果,交流脉冲电压与直流脉冲偏压之和大于550 V时才能起辉。设置交流脉冲电压为320、340和360 V,温度为360、370和380 ℃。所有参数见表1。根据设备实际情况及前期的研究结果,设置气压为60 Pa,保温时间为8 h。

表1 正交试验因素和水平表

1.3 分析与测试

采用DMM-400C型显微镜观察腐蚀后试样的截面渗层组织,对渗层厚度进行测定;用SCTMC-HV-1000(Z)型显微硬度计测试基体与试样的表面硬度,加载砝码为25 g,加载时间为10 s;用Bruker D8 ADVANCE型多晶X衍射分析仪(XRD)测定基体与试样的结构;用CHI660E型电化学工作站对基体与试样进行极化曲线测定,其中腐蚀介质为3.5%NaCl溶液,采用饱和甘汞电极(SCE)作参比电极,铂电极为辅助电极,试验温度为室温,扫描速度为0.5 mV/s。采用SFT-2M型销盘式摩擦磨损试验机测试基体和试样的磨损行为,摩擦副选用φ4 mm的GCr15轴承钢球,法向载荷为5 N,转速为300 r/min,对磨时间为30 min。

2 试验结果与讨论

2.1 试验数据结果

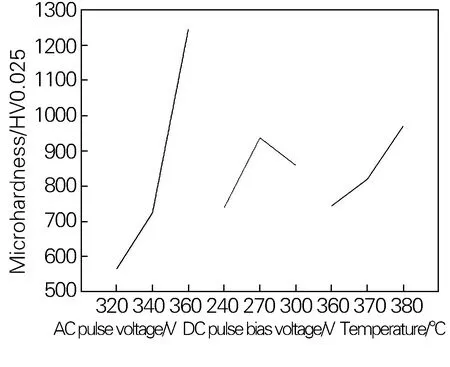

本次正交试验为3因素3水平,表2为正交试验结果。其中K1、K2、K3分别代表各因素所在列的3水平对应指标的总值,K1/3、K2/3、K3/3为对应的平均值,R表示计算所得的极差。根据表2结果,以正交试验结果中各因素(交流脉冲电压、直流脉冲偏压、温度)的水平值为横坐标,再以相同因素的3个不同水平下试验结果之和的平均值为纵坐标,分别作出各因素对表面硬度和渗层厚度的影响趋势图。

表2 316不锈钢渗氮正交试验结果

2.2 显微组织分析

图1为不同工艺参数下316不锈钢的截面金相照片。由图1可知,2、3、4、5、6号试样的截面都出现了组织单一、结构致密的渗层,腐蚀后呈明亮色。7、8和9号试样渗层具有双层结构,由外层和内层组成。这与Yang等的研究结果一致,双层结构与改性层形成过程中发生的局部塑形变形有关[13-14]。在靠近外表面的晶粒中存在许多平行和相交的线,这与塑形变形奥氏体不锈钢的显微结构相当,其中存在变形带,即在塑性变形过程中由于奥氏体{111}面上的层错重叠而形成的平面缺陷[15]。试样近表面区域的碳原子会从高能氮离子的轰击中获得能量,进而从试样表面扩散到内层,形成一层富碳层。9号试样渗层中存在黑色析出相,经X射线衍射分析可知黑色析出相为CrN。

图1 不同工艺参数下316不锈钢的截面金相照片

2.3 工艺参数对表面硬度的影响

结合表2和图2分析交流脉冲电压、直流脉冲偏压以及温度对表面硬度的影响。各参数对表面硬度的影响为:交流脉冲电压>温度>直流脉冲偏压。交流脉冲电压对表面硬度的影响最大,表面硬度随交流脉冲电压的增大而增大,在交流脉冲电压为360 V时,硬度达到最大。其次为温度,随着温度的增加,表面硬度增大,在380 ℃时,表面硬度达到最大。表面硬度随着直流脉冲偏压的增大先增大后减小,在直流脉冲偏压为270 V时达到最大。表面硬度最佳工艺为交流脉冲电压360 V、直流脉冲偏压270 V、温度380 ℃。

图2 正交试验各工艺参数对试验钢表面硬度的影响

2.4 工艺参数对渗层厚度的影响

结合表2和图3分析交流脉冲电压、直流脉冲偏压以及温度对渗层厚度的影响。各参数对渗层厚度的影响为:交流脉冲电压>温度>直流脉冲偏压。交流脉冲电压对渗层厚度的影响最大,渗层厚度随交流脉冲电压的增大而增大,在交流脉冲电压为360 V时,渗层厚度达到最大;渗层厚度随温度的升高增大,在380 ℃时达到最大;渗层厚度随着直流脉冲偏压的增大先增大后减小,在270 V时渗层厚度最大。可知,渗层厚度的最佳工艺为交流脉冲电压360 V、直流脉冲偏压270 V、温度380 ℃。

图3 正交试验各工艺参数对试验钢渗层厚度的影响

可以看出,交流脉冲电压对工件表面硬度和渗层厚度的影响最为显著。交流脉冲电压越高,碰撞离解产生的活性氮原子越多,基体表面的氮势越高,根据Frick扩散定律,这会使得氮从氮化金属表面扩散至中心[16]。另外,高能离子与基体相互作用,产生大量的空位并增加了渗氮工件的比表面积,增加了氮在工件表面的吸附强度,从而形成更厚的渗氮层。

扩散系数方程为:

(1)

式中:D为扩散系数;D0为扩散常数;e为自然对数的底;R为气体常数:T为热力学温度;Q为扩散激活能。其它条件相同时,活性氮原子的扩散系数与氮化温度呈指数关系,当温度升高时,扩散系数显著增大,因此渗层厚度随温度升高而增大。

随着直流脉冲偏压的增大,鞘层增大电压,鞘层内的电子被加速,获得更高的能量,渗层厚度增加;而当偏压进一步增大时,鞘层继续增大,进而减小了等离子体区,气体电离率减小,渗层厚度减小。

3 双电源最佳工艺与单电源对比

由正交试验结果可知,双电源渗氮的最佳工艺参数为交流脉冲电压360 V、直流脉冲偏压270 V、温度380 ℃。将最佳试验方案获得的试样与单电源渗氮(电压630 V,其它条件不变)试样进行对比。

3.1 表面硬度

未处理的316不锈钢表面硬度为206 HV0.025,经单电源渗氮后,表面硬度为439 HV0.025,双电源渗氮后表面硬度为1350 HV0.025。结合后续分析可知,双电源渗氮试样渗层的厚度明显大于单电源的,随着渗层厚度的增加,基体硬度对试样硬度的影响减小。双电源渗氮试样可获得较高的显微硬度是因为渗层足够厚,以至于可以忽略奥氏体基体的影响[17]。

3.2 渗氮层组织

图4(a)为单电源渗氮后的试样截面显微组织,渗层厚度为5.1 μm,图4(b)为双电源渗氮后试样截面显微组织,渗层厚度达43.4 μm。可以看出,后者改性层具有双层微观结构,具有更厚的外部渗氮层和内部的富碳层。样品近表面区域的碳原子从高能氮离子的轰击中获得能量,从而导致从试样表面扩散到内层,形成一层富碳层。

图4 316不锈钢不同工艺处理后截面显微组织

在极板上施加直流脉冲偏压能够形成指向加工极板方向的加速电场,使电子在加速偏压的作用下获得能量轰击工件,从工件晶格位置被敲除的原子数量增加,工件表面产生的结构缺陷有利于氮进入工件表面,提高了氮化速率。直流脉冲偏压的作用下极板附近会形成与偏压值相应的鞘层,通过调节偏压值可以改变鞘层的电压,从而控制入射离子的能量。随着鞘层电压的增高,电子轰击极板的能量增加,从而产生更多的二次电子,其中一些二次电子被鞘层加速后可能进入等离子体中进一步离化和分解源气体[18],进一步提高了氮化速率。

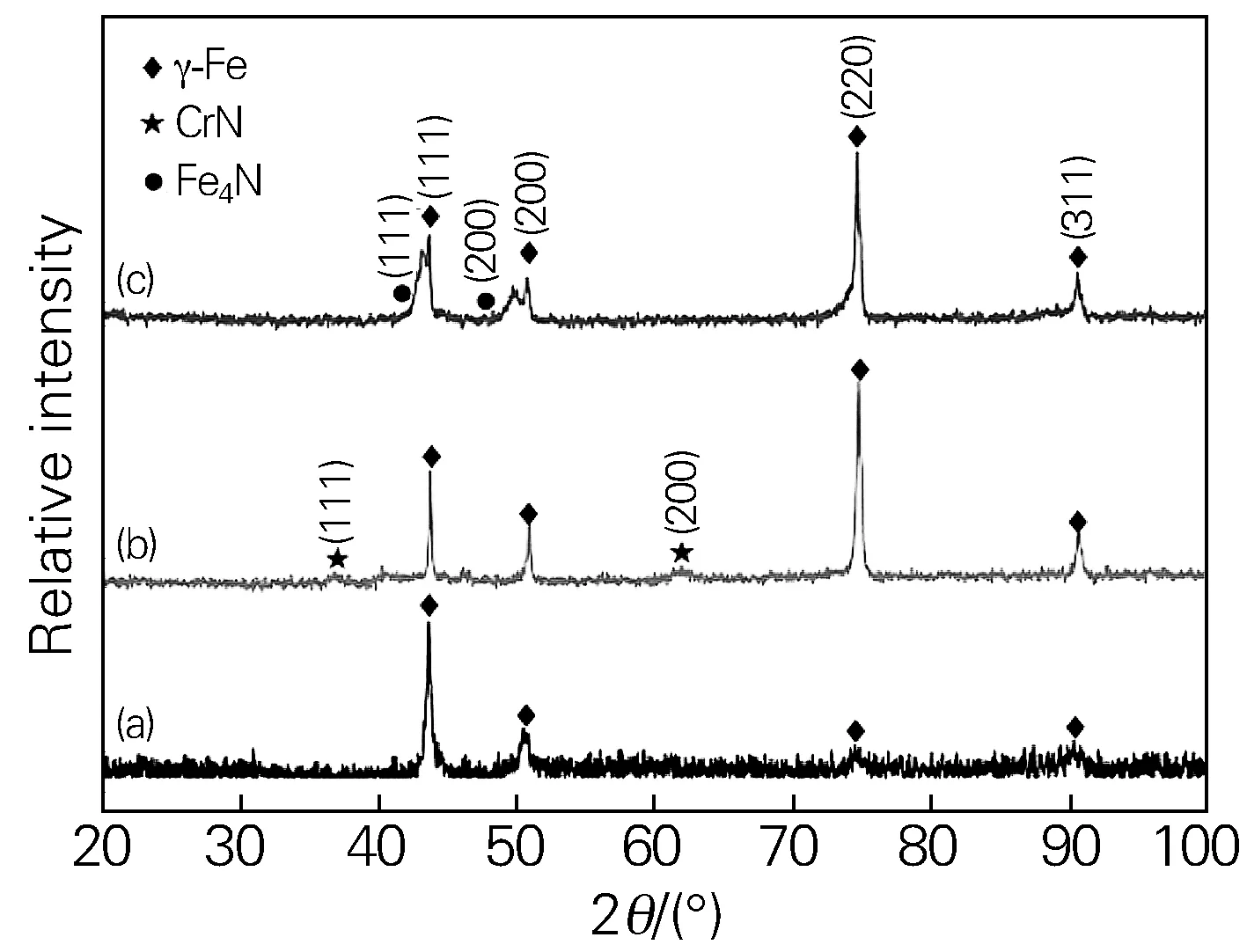

3.3 物相结构

由图5可以看出,原始316不锈钢主要由奥氏体相γ(111)、γ(200)、γ(220)和γ(311)组成,单电源渗氮试样有少量CrN沉淀,XRD图谱峰宽无明显变化,最强峰的强度明显强于基体。双电源渗氮试样奥氏体相γ(111)和γ(200)衍射峰都较宽。奥氏体相衍射峰的加宽和向下偏移归因于fcc奥氏体相的晶格参数变化。大量活性氮的引入引起奥氏体相晶格参数的扩展,而这种晶格扩展引起了原始峰的相应扩展和向下移动[19]。双电源渗氮试样中检测到微量Fe4N,氮化物通常存在于改性层表面,这可能是由于试样最外层的高密度、高能氮等离子体瞬间加热所致。

图5 316不锈钢基体、不同渗氮工艺试样的XRD图谱

3.4 耐蚀性能

将基体和两种渗氮工艺的试样进行电化学腐蚀试验,图6是所得的极化曲线。自腐蚀电位及自腐蚀电流密度如表3所示,基体自腐蚀电位为-235 mV(vs SCE,下同),自腐蚀电流密度为1.18 μA/cm2。单电源渗氮试样自腐蚀电位为-256 mV,自腐蚀电流密度为13.90 μA/cm2,相较基体的抗腐蚀性能有所下降,这是因为在渗氮过程中析出了CrN沉淀。相对基体而言,双电源渗氮试样自腐蚀电位正移(-180 mV)且自腐蚀电流密度降低了一个数量级(0.45 μA/cm2),表示其耐蚀性能优于基体,这是由于膨胀奥氏体的形成和氮在奥氏体间隙位置的掺入[20-21]。

表3 316不锈钢基体、不同渗氮工艺试样在3.5%NaCl溶液中阳极极化曲线的拟合结果

图6 316不锈钢基体、不同渗氮工艺试样的极化曲线

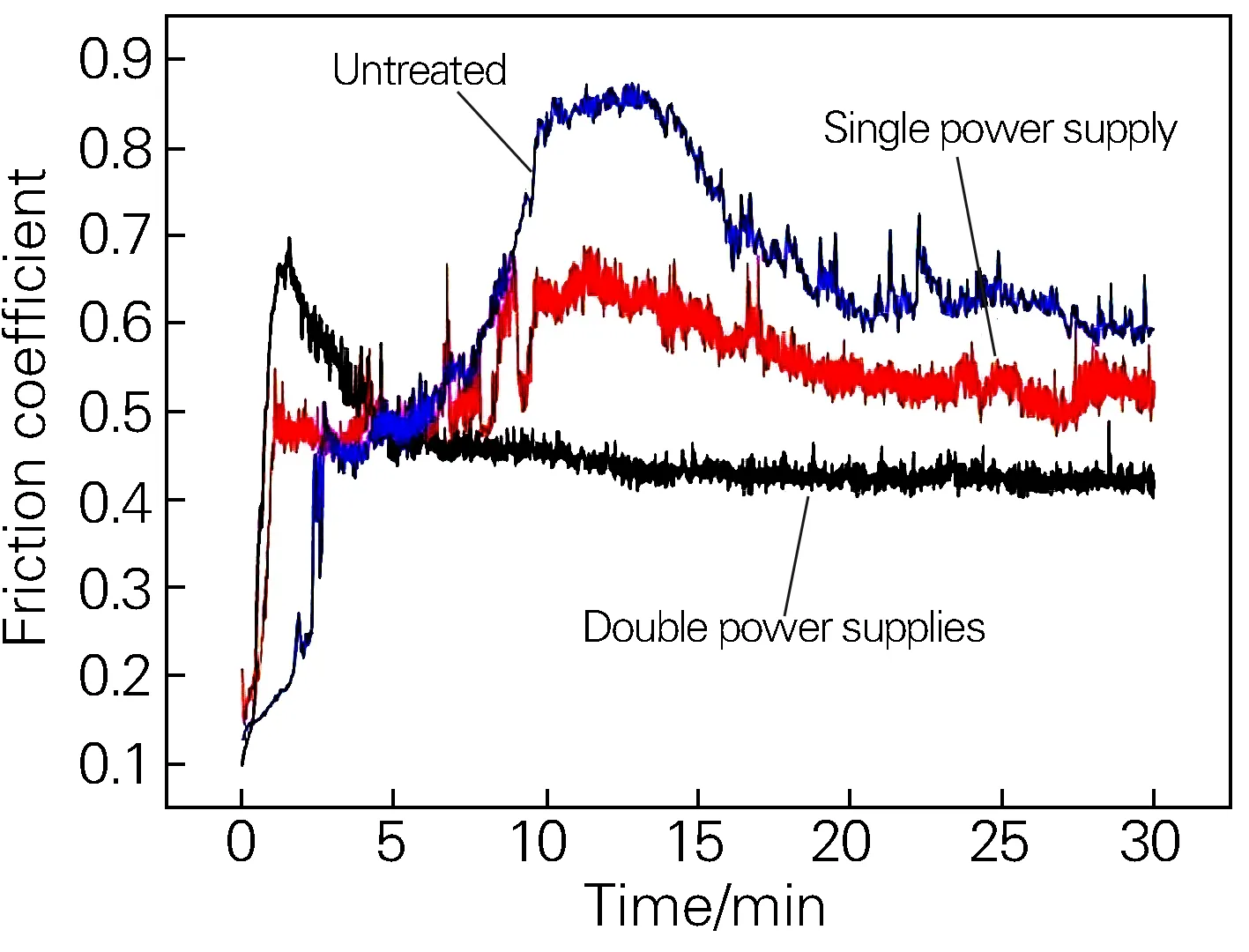

3.5 摩擦学性能

图7是未处理的试样与两种不同工艺渗氮试样的摩擦因数-时间曲线,未处理试样的摩擦因数波动较大,最终在0.58~0.66之间波动。单电源渗氮试样的摩擦因数为0.55左右,波动小于基体,双电源渗氮试样的摩擦因数稳定在0.42左右,摩擦因数曲线平稳。

图7 316不锈钢基体、不同渗氮工艺试样的摩擦因数曲线

图8为不同试样的表面磨损形貌,原始316不锈钢磨痕宽度为540 μm,磨痕表面上形成了大量的黑色黏着物。对磨痕和磨痕外进行成分分析,结果见图9,磨痕区成分谱图中引入了氧元素,即在摩擦过程中表面发生了氧化。单电源渗氮磨痕宽度为520 μm,磨痕较重。双电源渗氮磨痕为483 μm,磨损很轻,表面黏着物显著减少。结合前面的分析,单电源渗氮试样渗层浅,硬度较低,而双电源渗氮试样渗层厚,硬度较高,且渗层中的γN相具有非金属特性,能够降低试样与对磨材料咬合的结合力,进一步增强了试样的耐磨性。

图8 316不锈钢基体、不同渗氮工艺试样的磨痕EPMA图

图9 316不锈钢基体磨痕外(a)和磨痕区(b)成分分析

4 结论

1)通过正交试验的方法,得到双电源工艺参数对表面硬度和渗层厚度影响程度的顺序均为:交流脉冲电压>温度>直流脉冲偏压。316不锈钢离子渗氮的最佳工艺参数为交流脉冲电压360 V、直流脉冲偏压270 V、温度380 ℃。

2)与单电源渗氮试样相比,双电源最佳工艺渗氮后316不锈钢渗氮速率明显提高,渗层厚度从5.1 μm增加至43.4 μm。双电源渗氮速率的提高是由于高能离子轰击引起的表面结构缺陷和渗氮气体的高度离解。

3)双电源最佳工艺渗氮获得的316不锈钢的硬度、耐蚀性能和耐磨性能均优于单电源渗氮试样,表面硬度从439 HV0.025提高到了1350 HV0.025;自腐蚀电位由-256 mV提高到-180 mV,自腐蚀电流密度从13.90 μA/cm2降低到0.45 μA/cm2;摩擦因数从0.55左右降低到0.42左右。