塔里木盆地东河1 油田石炭系油藏注气开发气油比上升问题及对策

侯冬青 刘小岑 郑伟涛 赵 彬 姜许健林清金 王俊芳 姚 杰 旷曦域

(中国石油塔里木油田公司, 新疆 库尔勒 841000)

0 引 言

随着油气田开发进入中后期, 油井含水率不断上升、 产量递减加快, 老井稳产和油田开发难度增大, 急需二次采油向三次采油转变[1-4]。 但大多数油藏具有低渗、 高黏和高温等特征, 注聚合物驱不能满足实际生产。 而注气采油因驱油效率高且气源寻找相对简单, 目前已逐渐成为老油田提高原油采收率的重要方法[5-7]。 自2014 年7 月开展注气开发试验以来, 东河1 油田石炭系油藏开发效果得到较大改善。 但同时也带来诸多问题: 注气量偏低, 注采比低于设计; 气油比上升快, 气窜风险加剧; 注气受效井作业污染频繁发生; 油井出砂加剧, 急需系统治理; 机采不适应, 气举采油需要地面配套;沥青质、 乳化问题进一步凸显; 注气井阶段吸气能力变差, 现场返排解堵流程不完善等[7]。

气油比是注气开发的一项关键指标, 其变化规律可以较好地指示油井受效程度、 产量递减趋势以及气窜发生、 发展等过程[8-10]。 目前国内外学者对气驱全生命周期生产气油比的研究主要分为见气前、 见气后和气窜后3 个阶段, 且普遍认为在见气后阶段受混相驱油墙影响, 气油比呈缓慢上升趋势, 而一旦进入气窜后阶段, 气体快速突破, 气油比急剧上升[9-11]。 因影响因素众多、 变化规律复杂, 目前对气油比变化仅局限于定性认识阶段, 虽有学者综合利用油气渗流分流方程、 Corey 模型等油藏工程方法进行预测且在生产现场得到较好的验证[11], 但尚未形成统一的定量预测评价标准。 气窜是注气开发过程中面临的最大问题。 储层非均质性、 气体黏性指进、 重力超覆以及不合理的注采制度是引发气窜的主要因素[12-14]。 气窜研究的难点在于如何有效地延缓气窜。 气窜方向和通道预测能够指导现场及时做出生产调控, 延缓气窜发生。 虽然已有学者利用深度卷积对抗网络等数学方法对其进行预测且取得较好的效果[15], 但总体来说针对气窜通道预测和预警机制建立的研究较为欠缺。 高部位注气、 优化注气方式(水气交替技术) 以及注采调控可以有效延缓气窜, 但气水交替注入时机以及注采井网优化方式尚未取得深刻认识。 气窜发生后多采用关井、 调剖以及封堵等措施加以治理[16-17]。 目前封堵剂主要有泡沫、 凝胶和有机胺盐等, 鉴于每种封堵剂各有优缺点, 现场实际应用前应先开展先导性试验, 同时需加大对适应不同油藏条件下高效封堵剂的研究[18]。

鉴于注气开发过程中伴随气油比上升, 无论是自喷井还是机采井均存在诸多不适应性, 直接影响油田产量和现场安全生产[7]。 本文通过研究注气开发过程中气油比上升机理和危害, 提出针对性措施, 为注气开发提采上产保驾护航。

1 注气开发现状

东河1 油田石炭系油藏共有10 个砂层组, 注气开发目的层位以1 砂层组为主, 包括0、 2、 3 砂层组的局部。 因12和20小层间隔夹层全区分布,东河1 油田石炭系油藏细分为2 套注气开发层系:CⅢ1 (0—12小层) 和CⅢ2 (20—3 小层) 层系。CⅢ1层系为层状边水油藏, 面积驱作用明显, 目前注采关系为3 注16 采, 自注气开发以来地层压力由41.0 MPa 上升至48.2 MPa。 CⅢ2 层系为块状底水油藏, 重力驱作用显著, 目前注采关系为3注18 采, 自注气开发以来地层压力由46.5 MPa 上升至51.2 MPa。

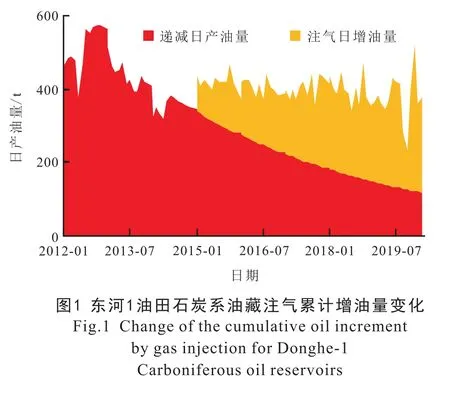

自2014 年开展注气开发以来, 东河1 油田石炭系油藏总体开发形势趋好、 产量递减得以控制。随着油井逐步受效, 平均单井日产油、 日产气量和综合气油比逐渐上升, 日产液量、 综合含水率不断下降。 截至2020 年1 月, 东河1 油田石炭系油藏累计注入天然气量为3.6×1012m3, 注气累计增油量为35.5×104t (图1)。 注气受效井14 口, 其中10 口井转自喷, 共培育日产油100 t 的井2 口、 日产油50 t 的井5 口。 东河1 油田石炭系油藏注气开发为剩余经济可采储量上交提供有力的支撑。

2 注气开发气油比上升机理

东河1 油田石炭系油藏采用天然气重力混相驱开发方式。 当地层压力超过最小混相压力时, 注入天然气与原油形成混相并通过多次接触蒸发来提高微观驱油效率。 油气形成混相后, 两相共渗区明显拓宽, 残余油饱和度大幅降低, 同时油气界面张力为0, 可降低原油驱替阻力。 与非混相驱相比, 注气混相驱可大幅提高原油采收率[19-20]。

混相驱过程存在气相区、 混相区、 原油区3 个区域。 混相区中原油与注入气相界面消失, 且以任意比例互溶。 因气油比远低于地层条件下的原始饱和气油比, 产出气在地下呈溶解气状态。 随井筒压力下降溶解气不断析出, 导致受效井气油比升高。随着混相带完全被采出、 油井进入气相区后, 注入气突破、 以连续相产出, 气油比大幅上升, 进入气窜阶段。

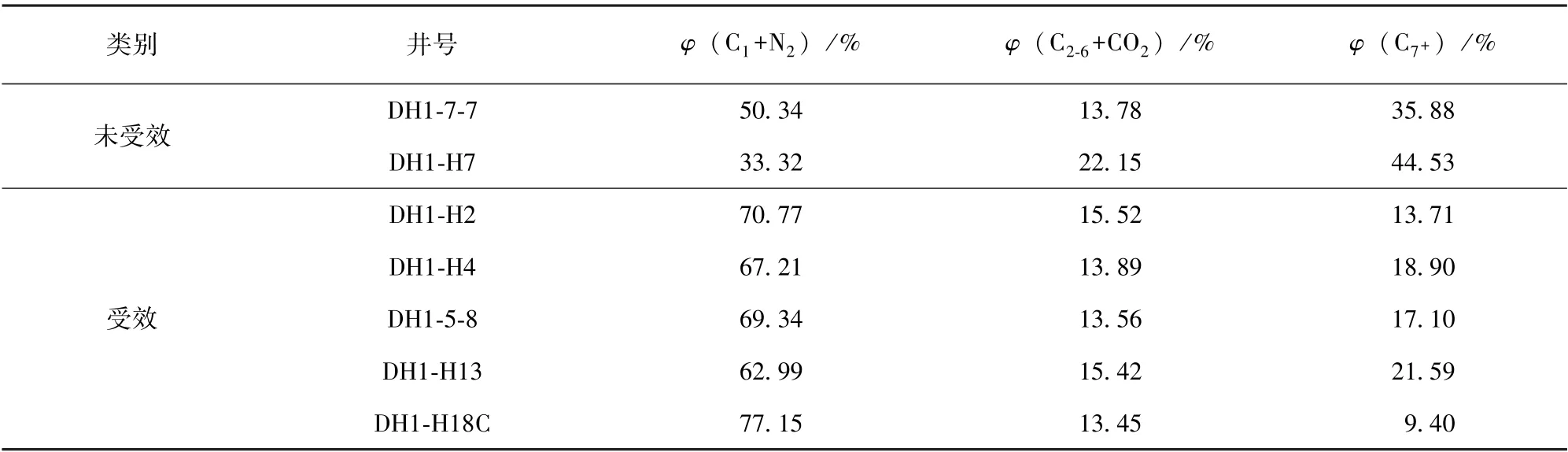

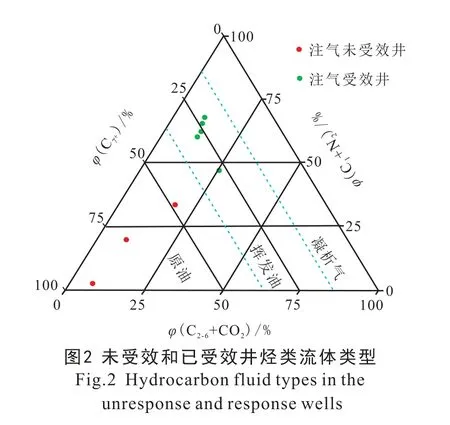

为落实油藏流体性质在注气开采中的变化情况和相态特征, 将在油藏温度、 压力条件下的液态烃一次性降温、 降压到常温、 常压, 得到油气组分、原始气油比和原油体积系数等参数。 对单脱油、 单脱气做组分分析, 用单脱气油比进行计算得到油藏流体井流物组分(表1)。 将井流物组分置于三角相图中可分析原油性质。根据本层原始井流物组成, 对实验数据进行全组分相图包络线和恒质量膨胀计算, 从而得到烃类流体相态图。

表1 油藏流体井流物组分Table 1 Compositions of the reservoir fluid in the wells

由烃类流体类型三角图(图2) 可以看出, 在注气开发过程中, 随着注气受效加剧, 流体中甲烷和氮气含量逐渐增大而C7+组分逐步降低, 油藏流体物性发生改变, 流体类型从原油过渡到挥发油。DH1-H7 井为东河1 油田石炭系油藏一口油井, 目前尚未受效, 而DH1-H18C、 DH1-H13、 DH1-H4井均已受效且已恢复自喷生产。

通过分析发现, 油井受效后流体相图气液两相区明显变宽, 饱和压力由40 MPa 逐渐上升至50 MPa以上(图3)。

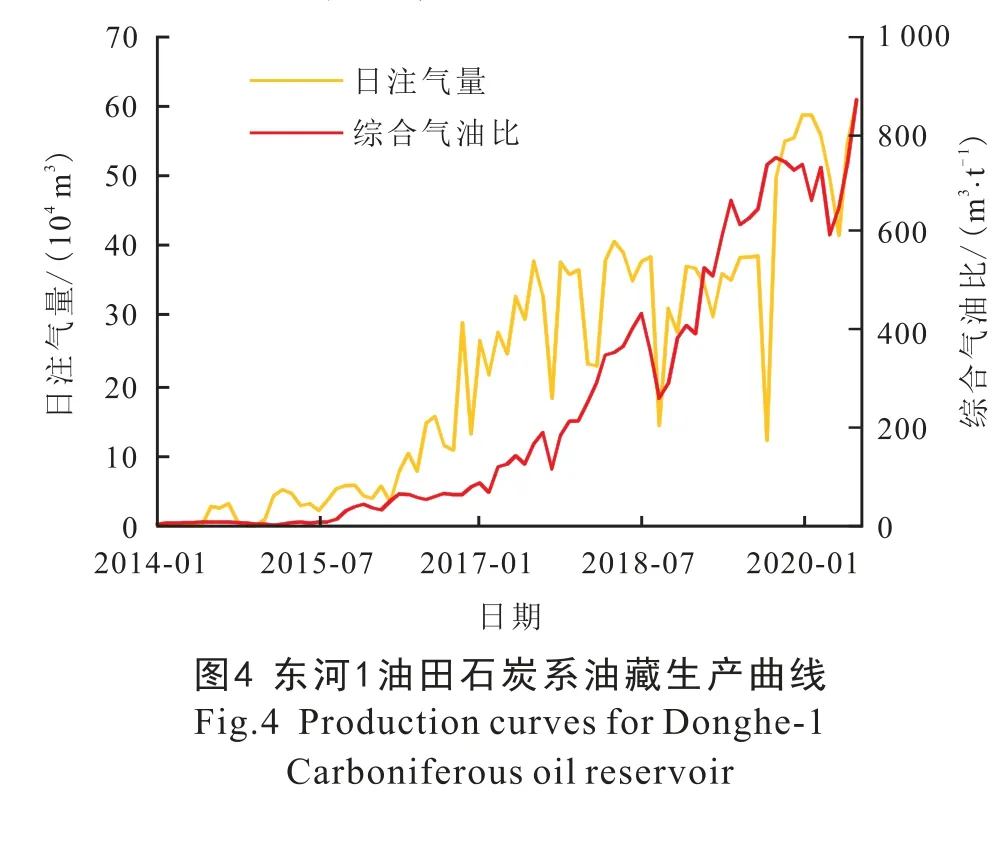

总体来说, 随着注气开发持续深入, 驱替带由原油区向混相区、 气相区过渡, 同时伴随地层压力增大, 油藏逐渐向凝析气藏转变, 注气受效井气油比不断上升。 东河1 油田石炭系油藏自2014 年注气开发以来, 气油比不断上升, 目前平均气油比已高达872 m3/t (图4)。

3 问题分析及对策

3.1 机采不适应问题及对策

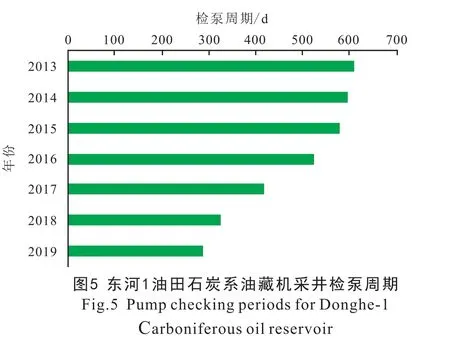

注气受效初期, 油井压力、 产油量和气油比上升但因未达到自喷水平只能维持机采生产。 在此条件下, 电泵和抽油机因气液分离不足而发生气锁,导致机采不适应。 油田开发方式由注水转为注气后, 因气油比上升、 出砂加剧、 沥青质析出等问题导致研究区机采井检泵周期呈现逐步缩短趋势(图5)。 尤其自2017 年扩大注气规模以后, 随着注气受效进一步加快, 检泵周期大幅缩短, 2019 年仅为290 d, 严重影响生产时率和产量, 机采不适应问题显著。

另外,F值的分析结果显示,CYP酶(Ⅰ相代谢酶)、UGT酶(Ⅱ相代谢酶)的F值分别为38.01%、84.50%,后者的F值更大,提示ZG02在大鼠肝微粒体中的代谢反应可能以UGT酶介导的葡萄糖醛酸化结合反应为主。

对于电泵井而言, 在气体影响下会出现排液不稳、 电流波动、 气蚀、 气锁甚至欠载停机等现象。 通过总结注气受效电泵井的生产运行情况, 发现当气油比大于50 m3/t 时, 电流卡片显示气体影响, 电泵出现电流波动、 气蚀、 气锁的现象; 当气油比大于200 m3/t 时, 气体对电泵影响加剧, 频繁发生欠载停机。 对于抽油机井而言, 气体进入泵筒, 降低充满系数从而影响产量。 当气体含量继续升高时, 泵筒被气体充满, 发生气锁, 导致井口不出液。 统计发现, 自开展注气开发试验以来, 受气油比上升影响, 研究区共计发生750 井次气锁、 欠载停机等机采故障, 直接影响产油量2.17×104t。

在气举气源充足和气举管网完善的情况下, 对于注气受效井应提前谋划转气举作业。 气举采油因井下无运动件且本身采用气体作为人工举升的动力, 对高气油比和出砂井的适应性强且气举阀受开采液体中腐蚀性物质影响小、 寿命长, 可避免频繁检泵, 从而保障生产时率, 同时可解决转自喷作业后难以复喷的问题。 因此气举采油为注气受效井从机采到自喷生产必要的过渡阶段。

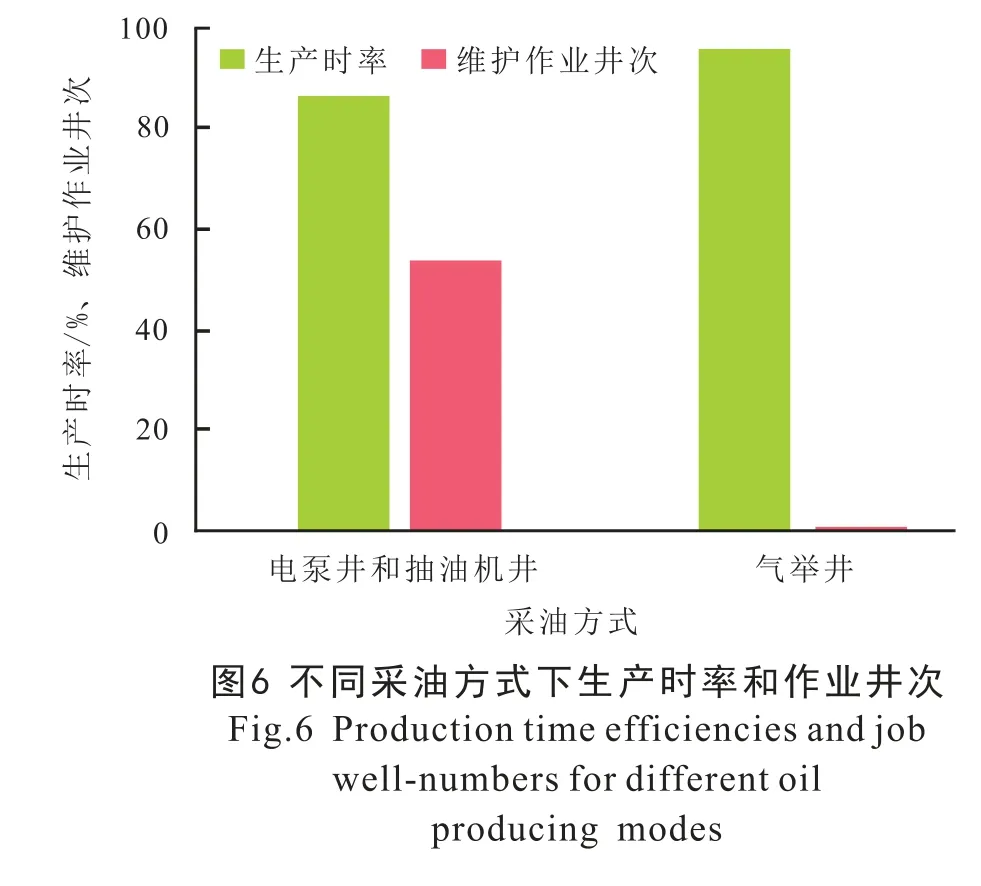

通过统计, 2017 年东河1 油田石炭系油藏扩大注气规模以来电泵井、 抽油机井和气举井生产情况发现(图6), 电泵井和抽油机井生产时率为87%,维护作业共计54 井次, 而气举井生产时率高达96%, 仅进行1 次因气举阀漏失导致的维护性作业, 开井率和生产时率得以保障。

对于因气举气源和管网限制不能及时转气举采油的机采井, 可以采取3 方面措施来减弱气体对电泵和抽油机的影响:

(1) 安装大排量定压放气阀。 大排量定压放气阀与普通定压放气阀相比, 因排气直径大、 可快速有效排放环空内气体, 保证足够沉没度、 确保电泵吸入口处压力大于饱和压力, 从而减少地层气体析出。

(2) 优化机采井井下气体分离工艺。 目前来说, 高效分离器+气体处理器的气体处理能力最强。因此对于注气受效的电泵井可以优先采用此种组合方式来降低气体的影响。 对于注气受效的抽油机井, 可以采取加装气砂锚的方式减少气体进入泵筒, 从而维持正常生产。

(3) 组织污水反循环洗井。 洗井可以通过增加环空液面和沉没度来减少气体析出; 同时洗井过程中污水可将泵筒内气体带出从而解除气锁。 但因地层不断出气, 洗井只能暂时解除异常, 有效期较短, 不能从根本上解决机采不适应问题。

3.2 采油地面装置耐温耐压等级不足问题及对策

注气受效自喷井因气油比高、 产气量大, 经过井口一级节流后温降大。 尤其在开井初期, 井口温度最低可达-34 ℃。 在长期超过其耐温等级的条件下, 管线材质变脆, 易发生脆裂, 为安全生产埋下隐患。 与此同时, 当温度低于天然气中水露点时,水合物形成导致管线冻堵。 若发现不及时, 会发生回压管线憋爆事故。

为了避免因采油地面装置耐温耐压等级不足造成管线超压、 刺漏事件的发生, 可以采取3 方面措施加以预防:

(1) 更换井口装置。 针对机采井受效但未能自喷的井, 利用措施作业择机更换为高承压等级采油树。 电泵井电缆穿越方式更换为套管穿越, 抽油机井光杆密封器更换为高压光杆密封器, 确保井口采油装置承压安全受控、 保证现场安全生产。

(2) 更换地面管线和阀门, 提高耐低温耐压等级。 同时采用井口紧急切断系统实现自动保护关井及远程控制。

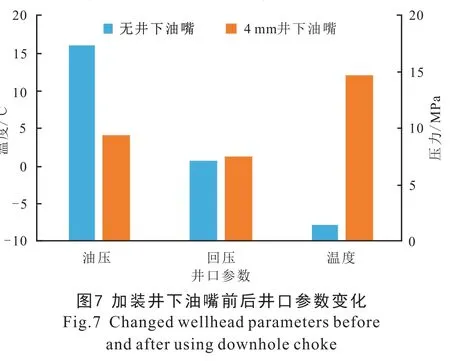

(3) 加装电磁加热器和井下油嘴, 提高井口温度。 加装电磁加热器为井口流体加热, 确保地面管线流体温度高于耐温等级, 提高安全系数。 通过加装井下油嘴, 利用地热加热节流后的天然气, 使节流后井口气流温度上升(图7), 避免水合物产生[21-22]。 DH1-H13 井为东河1 油田石炭系油藏一口注气受效自喷井, 因已发生气窜导致产气量高, 井口油温接近地面管线耐受极限。 通过加装井下4 mm油嘴, 井口油温大幅上升, 提温效果显著。

3.3 井筒完整性存在风险问题及对策

在注气过程中, 随着注气受效加剧, 地层压力和产气量不断上升, 对注采井完整性要求变高。 但因研究区老井井况复杂, 油水井存在环空带压现象, 井口屏障超压风险上升, 现场安全风险变大。

针对注气受效井气油比上升引发的井筒完整性风险加剧问题, 应采取3 方面措施:

(1) 强化生产资料录取, 密切监测环空带压井。 对于B 环空带压井, 应安装C 环空压力表进行监测; 若B 环空压力超过10 MPa, 则连接泄压流程进行泄压, 确保环空带压井压力在可控范围内。

(2) 加强井筒完整性评估, 若发生层间互窜和环空带压的风险, 则立即组织大修作业或直接封井。 对于已封井若发现上述异常, 则需重新封井。

(3) 因注气开发对井筒完整性要求变高, 新井完井应保证固井质量和封隔器坐封效果。

3.4 气窜显现问题及对策

在注气开发过程中, 由于气体黏性指进和储层非均质性, 气体会沿高渗条带运移, 形成优势通道, 最终发生气窜[7,23-26]。 同时在重力作用下注入气会发生超覆现象, 在纵向上形成明显气窜通道,导致气窜速度加快[27-28]。

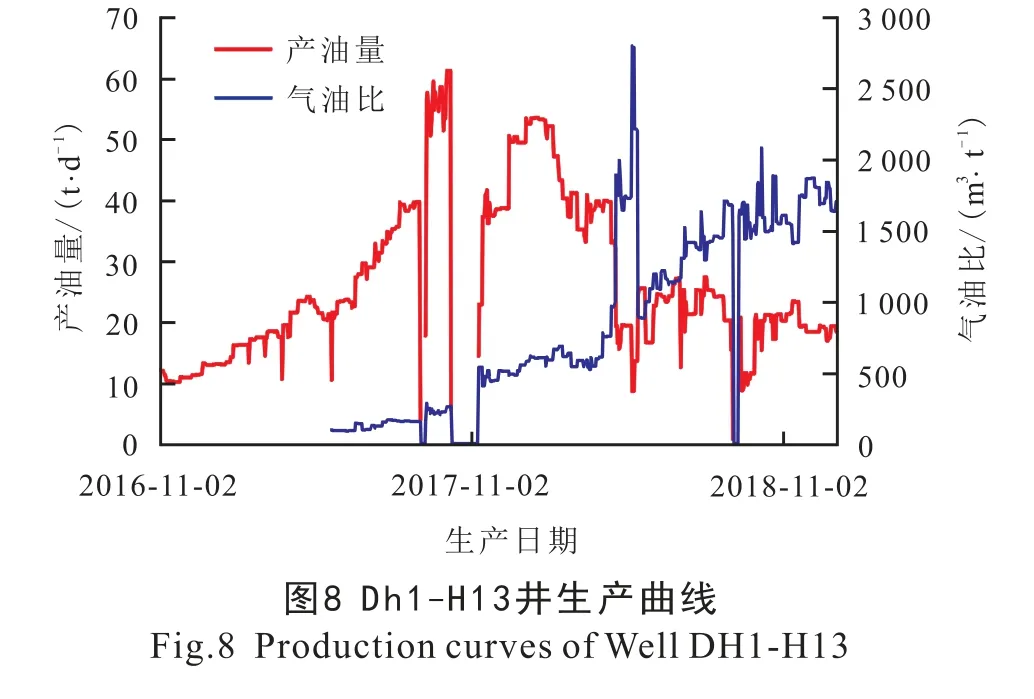

气窜发生后, 气体以连续相、 携带少量原油产出, 单井产液量、 产油量逐渐下降。 以DH1-H13井为例, 自2016 年注气受效后, 产油量不断上升,最高可达60 t/d, 而当2018 年8 月气窜发生后, 产油量不断下降, 目前仅有20 t/d (图8)。 气窜不仅会影响单井产能, 同时因气体沿优势通道快速运移, 导致注入气波及体积和气驱油效率大幅降低,最终影响注气提采效果[7,23]。 DH1-H3 井为东河1油田石炭系油藏CⅢ1 井网一口注气井, 研究区南部区域2 口油井见该井示踪剂且均呈现气窜特征(其中DH1-H18C 井气油比高达3 000 m3/t), 而北部区域对应层位的4 口采出井均未受效或受效不明显。 结合采出井动态响应特征以及注气井气驱前缘测试结果, 分析认为DH1-H3 井注入气在南部区域形成优势运移通道, 导致北部油井受效缓慢。 在关停气窜井DH1-H18C 后, 北部2 口井陆续受效, 其中DH1-H5 井恢复自喷生产, DH1 井产油量上升,DH1-H3 井组注气效果得以改善。

为有效减缓和控制气窜、 提高注气效果, 现场调控可以采取4 方面措施:

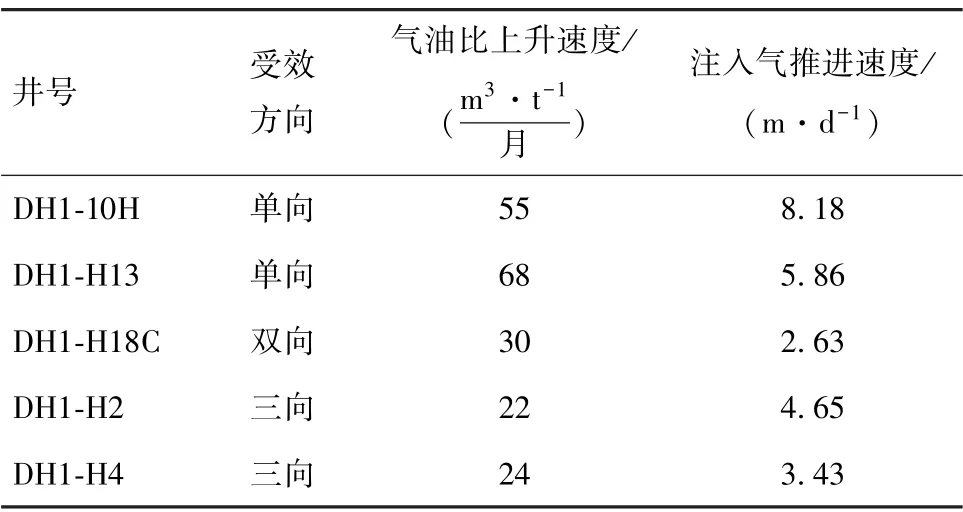

(1) 完善生产井网、 实现多向受效。 通过对比研究区受效自喷井气油比上升速度和注入气推进速度可以发现, 处于单一受效方向的两口自喷井DH1-10H 和DH1-H13 井气油比上升速度和注入气推进速度均较快, 而处于多方受效方向的DH1-H18C、DH1-H2 和DH1-H4 三口井气油比月度上升速度和注入气推进速度明显变缓(表2)。 因此加快井网完善可以有效延缓气窜。

表2 位于不同受效方向自喷井参数变化速度Table 2 Changed speed parameters of the flowing wells at different response directions

研究区2 套开发层系油藏和驱动类型不同, 因此需采取不同井网完善方式。 CⅢ1 层系面积驱作用显著, 平面上呈现环状受效特征。 目前一环明显受效区域内油井气油比上升较快, 为治理一线井平面矛盾、 延缓气窜发生, 需在一环受效区域外侧构建完善二环受效接替井网, 通过注水井转采油井或部署新井方式接替一环受效井, 逐步部署实现平面三环接替模式, 引导注入气分流来增加平面驱驱替方向, 扩大气驱波及范围。 CⅢ2 层系重力驱作用显著, 根据气油界面推进情况实施纵向三段接替井网, 分别在优势水窜通道之上22顶界、 强水洗带底部4 砂组以及稠油垫内部(底部) 补孔接替生产井段, 避免注入气沿着优势通道局部快速突破、 延缓气窜发生。

(2) 优化注气方式。 通过波动注气、 周期注气、 间开间注、 控制注入速度等多种方式注气, 确保浸泡期间气体能充分在原油中溶解、 减少孔隙中自由气量, 从而减缓气窜, 提高原油采收率[7]。

(3) 对于高气油比井, 应严格控制生产压差。现场进行生产制度调整时应均衡产气量和气油比,确保日产气量小于40 000 m3或者气油比小于1 500 m3/t,防止因生产压差过大导致气窜提前发生。 若通过缩小生产压差仍达不到控制气油比上升的效果, 则采用间开或关井的方式继续加以控制。

(4) 对于气窜井, 现场通过间开和缩嘴等调控措施已经无效,需开展调剖封堵来延长生产周期[14]。

4 结 论

(1) 伴随注气开发逐渐深入, 原油区向混相区、 气相区过渡, 东河1 油田石炭系油藏流体物性发生改变, 气油比不断上升。

(2) 气举采油为注气受效井从机采到自喷生产必要的过渡阶段, 对于注气受效井应提前谋划转气举作业。

(3) 针对气油比上升引发的井筒、 地面不适应性, 现场需从保证固井质量、 优化采油工艺及地面流程等方面开展工作。

(4) 气窜是制约注气提采的关键因素, 应完善生产井网, 实现多向受效可有效延缓气窜, 对于以面积驱和重力驱为主的驱动类型, 应分别部署实现平面和纵向多环接替模式, 扩大气驱波及范围。 对于气窜井, 现场通过间开和缩嘴等调控措施已无效, 亟待开展调剖封堵试验。