混合动力同步碎石封层车动力性能仿真

刘廷国 徐信芯 李世豪 李忠玉 张庆 左献宝

摘要:为解决目前同步碎石封层车工况负荷特性变化较大,使发动机经常处于调速阶段,严重影响发动机工作效率的问题,采用理论计算和软件仿真相结合的方法,对同步碎石封层车动力系统进行研究,通过分析不同混合动力结构的优缺点,对同步碎石封层车串联混合动力系统结构进行优化设计,提出一种串联式混合动力同步碎石封层车且有利于改善发动机性能,采用磷酸铁锂电池组的混合动力同步碎石封层车,可减少污染物排放强度,对串联混合动力系统进行动力性能仿真验证,并基于某型号同步碎石封层车基本参数及动力性能指标,对同步碎石封层车混合动力系统的主要元件进行参数匹配与选型;最后,运用Cruise仿真软件搭建同步碎石封层车串联式混合动力系统仿真模型,对混合动力同步碎石封层车动力性能进行研究。结果表明,在动力性能上,串联式同步碎石封层车最高车速可达90 km/h,增加了电池、电机,整车重量增大,与原车相比,最高车速有所下降,但仍满足行驶要求,加速时间得到改善,0~ 30 km/h加速时间为19.6 s。

关键词:串联式混合动力;同步碎石封层;磷酸铁锂;参数匹配;动力性仿真

中图分类号:U418.3

文献标志码:A

文章编号:1009-9492( 2022)02-0118-06

0 引言

在当前提倡优化交通能源结构、利用清洁能源的形势下,国内外各个国家高度支持新能源在汽车行业的发展,并出台相关政策予以支持,随着电机、电池等各项技术的完善,新能源汽车因其节能和低碳特性受到政策制定者和消费者的欢迎[1-2]。参照混合动力汽车和混合动力工程机械车辆,提出一种油电混合动力同步碎石封层车设计思想,保留原有的底盘装置,底盘仍然采用发动机,上装部分采用电机加电池的电驱动系统[3-4]。针对同步碎石封层车工况循环特点,当满料运输时,同步碎石封层车重量较大,电池和发动机共同提供动力源;空载返回拉料时,整车质量相比于满载运输时减小很多,能量需求较少,由动力电池组放电,为同步碎石封层车行驶提供能量,当电池电量不足时,开启发动机,并将富余的能量存储到电池组中[5-6];当同步碎石封层车进行撒布作业时,速度较低,整车需求能量较小,可由电池单独驱动,相当于电驱动[7-8]。这样不但可以保证发动机时刻工作在高效率区,提高能源利用率,而且由于电池辅助驱动,可以减少发动机使用频率,这两者都能起到节能减排作用[9-12]。为了提高同步碎石封层车的经济性能,本文结合理论计算和软件仿真的方法,对同步碎石封层车串联式混合动力系统动力性能展开研究。

1 同步碎石封层车混合动力系统设计

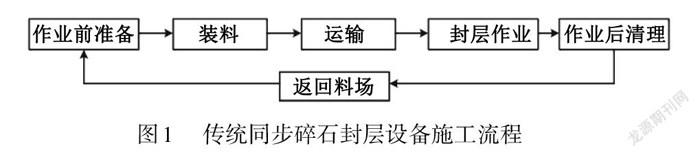

基于传统同步碎石封层车的整车结构、工作原理及作业流程,对3种常用混合动力系统的结构、优缺点进行分析,依据同步碎石封层车负载和速度周期性变化特点,综合考虑制造成本、复杂程度和整车性能,提出串联式同步碎石封层车混合动力系统结构。

1.1 同步碎石封层车施工工艺流程

同步碎石封层车在料场装满沥青、碎石,运输到撒布作业指定地点,在完成封层作业后,返回料场装料继续下一次封层作业,施工工艺流程如图1所示。同步碎石封层车在进行封层作业时,为确保沥青和碎石的撒布量匹配,速度比较小,一般为3 -7 km/h,而在满载运输和作业完空载返回时,速度相比撒布作业速度相差较大。同时,在不同行驶工况中,负载变化范围也很大,以XTF1203同步碎石封层车为例,满载时,整车质量为52 540 kg,空载时,整车质量为25 540 kg。传统的同步碎石封层车动力源为发动机,针对同步碎石封层车速度和负载变化较大的循环工况,无法保证发动机时刻工作在高效率区,会导致发动机长期处于调速段,工作点一直变动,分散在各个区域,且多为性能不佳的区域,影响整个系统动力性和燃油经济,从而造成能源利用率较低。此外,传统同步碎石封层车多采用液压传动系统,相比电传动和机械传动来说,要求工作部件有较高的精密度,从而增加整车的成本。由于液压驱动的传动效率低,不适宜行驶距离较长,无法保证同步碎石封层车长时间连续工作,从而降低工作效率。因此,研究同步碎石封层车混合动力系统具有十分重要的意义。

1.2 同步碎石封层车混合动力系统

同步碎石封层车的混合动力系统目前主要有串联、并联和混联3种。混联式动力系统结合了其他两种混合动力系统的优势,使动力元件得到更多的优化配置,可以极大提高同步碎石封层车整车动力性和燃油经济性。但相对于串联式混合动力系统,由于发动机可以单独为同步碎石封层车提供能量,传统的传动系统仍不可取消;相对于并联式来说,动力传递过程中增加了机械能到电能转换,增加了混联式混合动力系统部件,整体结构复杂化,布局受系统空间的限制,增加同步碎石封层车制造成本和控制策略难度。混联式混合动力系统的能量传输路线如图2所示。混联式可以按照串联式工作模式工作,也可以按照并联式工作模式工作,使同步碎石封层车混合动力系统工作更加灵活。发动机的输出能量一部分用于驱动同步碎石封层车车轮,另一部分经发动机转换供能给电动机或直接储蓄在电池中。车辆制动消耗多余能量利用制动回收储蓄在电池中,从而提高整体系统的能量利用率。

结合同步碎石封层车作业流程、负载和速度周期性变化特点,综合考虑制造成本、复杂程度和整车性能,选择串联式混合动力系统为同步随时封层车的动力系统,其发动机与行驶系统不直接相连,同步碎石封层车在转场和作业工况中外负载和速度的变化不会影响发动机的波动,可以保证发动机的工作效率一直处于高效区间,进而提升整车的工作效率与经济效益。本文所研究动力系统如图3所示,其中,底盘采用串联式混合动力系统,工作装置能量由动力电池组提供,采用多电机并联驱动沥青泵、导热油泵、撒布滚筒和螺旋分料器。在满載运输工况中,整车需求能量较大,电池组配合发动机共同为车辆提供能量;封层作业和空载返回工况中,系统所需能量较小,先有电池组单独提供能量,当电池组电量不足时,再由发动机驱动,并将多余的能量储蓄在电池组中。其中,发动机发电机组也称为辅助动力单元APU( Auxiliary Power Unit)。相比传统同步碎石封层车,减少液压传动中一些零件,使结构更简单,布局更灵活,提高传动效率。

2 同步碎石封层车串联混动系统参数匹配研究

2.1 同步碎石封层车工况分析

串联式同步碎石封层车作业循环分为4个阶段:装载准备阶段、满载运输阶段、封层作业阶段、空载返回阶段。基于同步碎石封层车的工作特点,行驶工况可分为运输阶段一封层作业阶段一空载返回阶段。同步碎石封层车在单工作循环内的速度和负载变化曲线如图4所示。满载运输阶段,整车质量为52 540 kg,设定速度为60 km/h;封层作业阶段,整车质量由52 540 kg降至25 540 kg,作业速度匀速不变,设为5 km/h;空载返回阶段,整车质量为25 540 kg,速度比满载略高,设定为70 km/h。

2.2 同步碎石封层车串联混动系统参数匹配设计

整车基本参数和性能指标是进行混合动力系统参数匹配研究的基础,基于XTF1203传统燃油同步碎石封层车进行串联式混合动力驱动系统改造,XTF1203同步碎石封层车基本参数如表1所示。

同步碎石封层车作为重型工程机械,由表1可知,总质量为31000 kg,外形尺寸11 960 mmx2 500mmx3 890 mm,与普通汽车相差较大,故其动力性能比汽车有一定的差距。改造后的串联式同步碎石封层车相比于传统同步碎石封层车,增加了发电机、电动机和电池,会增加整车质量,为保证其可以正常行驶和作业,参照XTF1203同步碎石封层车动力性能指标设定串联式同步碎石封层车动力性能。此外,由于采用混合动力系统,减少发动机使用频率,并可以保持发动机工作在高效区,燃油消耗量也会相应减少。

在同步碎石封层车串联式混合动力系统主要元件选型与参数匹配前,结合不同工况下的负载和速度,设定相应的动力驱动模式,然后根据原同步碎石封层车设定改造后的整车性能指標,基于整车动力性要求,计算串联式同步碎石封层车最大需求功率,对动力元件进行参数匹配与选型,最后校核动力性能是否符合串联式同步碎石封层车动力性能指标。串联式混合动力同步碎石封层车的动力系统参数匹配流程如图5所示。

电池组在满载运输和封层作业中为同步碎石封层车提供能量,根据表1中XTF1203同步碎石封层车的基本参数,设定串联式混合动力同步碎石封层车能在白定义的工况中连续T作3h,并设定撒布作业工况下的速度为5 km/h,在满载运输行驶工况下的速度为60 km/h。

串联式混合动力同步碎石封层车在满载运输工况下,设定行驶速度为60 km/h,同步碎石封层车等速行驶功率由式(3)计算:

满载运输因为有发动机辅助,按照半载质量计算满载运输工况所需功率,串联式混合动力同步碎石封层车在满载运输工况下所需的行驶功率为96.76 kW。

串联式同步碎石封层车满载运输工况下等速行驶的功率确定后,可由式(4)计算得出所需的电池能量:式中:η1、η2分别为磷酸铁锂电池的放电效率和放电深度,为95%、80%。

式(4)可计算出串联式同步碎石封层车在满载运输工况下所需的电池能量W1=140.06 kW.h。设定串联式同步碎石封层车撒布作业速度为5 km/h,碎石撒布量为7 L/m2,沥青撒布量为2 kg/m2,撒布宽度为2m,根据XTF1203同步碎石封层车沥青罐和料仓容积,在装满料的情况下,撒布作业长度为1450 m,封层宽度为2m,封层面积为2 900 m2。

串联式混合动力同步碎石封层车满载时单次作业施工时所需的能量由式(5)计算:式中:W2为串联式同步碎石封层车封层作业所需的电池组能量;m为碎石和沥青单位时间内撒布质量;η1为锂离子电池的放电效率;η2为锂离子电池的放电深度。

由式(5)得,单次封层作业所需能量为1.546 kW.h。串联式同步碎石封层车连续工作3h,所需能量W2=30.92 kW.h。串联式混合动力同步碎石封层车在满载运输和封层作业两种工况下的电池能量需求情况总结如表2所示。由表2可知,串联式混合动力同步碎石封层车所需的动力电池总能量W=170.98 kW.h。

根据式(6)计算串联式同步碎石封层车电池的容量:

其中,U为串联式同步碎石封层车电池的电压,与行驶电动机的电压一致,求得电池的容量Ce=449.95 A.h。串联式同步碎石封层车电池组总容量确定后,根据总容量选取电池型号。本文所选电池单体参数如表3所示。

串联式混合动力同步碎石封层车行驶电机额定电压为380 V,要实现动力耦合,动力电池组的电压要与其相同,根据动力电池组电压和容量需求,对单体电池进行串并联,每4块并联一组,每119块串联一组,以满足系统所需容量与电压要求。

3 串联式混合动力同步碎石封层车仿真研究

3.1 串联式混合动力系统仿真模型

当同步碎石封层车进行撒布作业时,速度较低,一般为3 -7 km/h,能量需求较小,当动力电池组电量大于其下限值时,电池放电,同步碎石封层车作业需求功率只由电池一电动机提供,能量流向如图6所示。

在对同步碎石封层车串联式混合动力系统结构设计及参数匹配研究的基础上搭建如图7所示的整车性能仿真平台,搭建步骤如下:(1)根据同步碎石封层车串联混合动力系统结构,按照从车轮到传动系统,再到动力系统的建模顺序将串联式同步碎石封层车所需的元件从各模块对应的组件库中组建到整车模型中;(2)根据串联混合动力系统参数匹配研究的结果,对仿真模型中的各动力部件进行参数赋值;(3)为将各个模块正确地连接起来,实现不同的能量传递和转换,根据串联式同步碎石封层车能量及信号流向完成各个模块间的信号连接。

3.2 循环仿真工况

串联式混合动力同步碎石封层车作为路面养护机械,行驶工况可分为满料运输阶段、封层作业阶段、空载返回阶段,迄今国内外还没有出版验证同步碎石封层车性能的工况。串联式同步碎石封层车转场运输主要行驶在郊区公路中,为了更加贴近串联式同步碎石封层车在实际工作中的行驶工况,转场工况选择C-WTVC工况。C-WTVC工况是专门用来测试重型商用车经济性能的,也常被用来测试混合动力车辆的油耗和排放量。根据同步碎石封层车的转场工况特点,选用公路循环和高速循环两个部分作为转场行驶工况,并依据同步碎石封层车基本参数表,计算满载情况下可连续作业时间,设定串联式同步碎石封层车行驶工况如图8所示。

4 串联式同步碎石封层车动力性能仿真研究

为验证串联式同步碎石封层车动力系统参数匹配的合理性,保证同步碎石封层车正常工作,进行动力性能仿真。图9所示为串联式同步碎石封层车车速跟随性能仿真图,可以看出,串联式同步碎石封层车在C-WTVC工况和同步碎石封层车自定义工况下,车辆的行驶速度曲线与两个工况循环下设定的车速曲线几乎完全吻合,同时也验证了串联式同步碎石封层车动力系统参数匹配结果可以使其在转场和作业阶段均能适应行驶工况。

同步碎石封层车对最高车速的需求针对的是轉场工况,转场行驶速度提高也可以提高整车工作效率,减少往返料场时间,所以在Cruise中对同步碎石封层车稳态行驶性能进行测试。仿真结果显示,串联式同步碎石封层车最高车速可达90 km/h,满足设计指标。如图9(a)所示,为同步碎石封层车满载时得加速性能曲线,可以看出,同步碎石封层车从0加速到30 km/h,所用时间为19.6 s,验证了串联式同步碎石封层车动力系统参数匹配结果可以满足加速性能要求。

5 结束语

同步碎石封层车作为典型周期循环作业类工程机械,在撒布作业和转场运输时,负载和速度相差较大。目前应用在公路养护中的同步碎石封层车单一动力源为发动机,长期处于调速段,工作点分散在各个区域,且多为性能不佳的区域。为提高同步随时封层车能量利用率、提高经济效益并减少污染,围绕同步碎石封层车串联式混合动力系统,从结构优化设计、功率匹配及性能仿真等方面展开了研究,在Cruise中搭建了同步碎石封层车串联式混合动力系统仿真模型,并将控制策略导入,对串联式同步碎石封层车进行仿真。仿真结果表明,在动力性能上,串联式同步碎石封层车最高车速可达90 km/h,由于增加了电池、电机,整车重量增大,与原车相比,最高车速有所下降,但仍满足行驶要求,加速时间得到改善,0-30 km/h加速时间为19.6 s。

参考文献:

[1]马社强,丁立民,刘东,我国道路交通安全状况及挑战[J].中国人民公安大学学报(自然科学版),2020,26(4): 35-41.

[2]中国产业调研编辑部.2016-2022年中国公路养护行业现状研究分析及发展趋势预测报告[J].中国产业调研,2015,21(1):3-4.

[3]焦生杰,顾海荣,张新荣,同步碎石封层设备国内外研究现状[J].筑路机械与施工机械化,2007,24(7):1-3.

[4]杨宁,李冰,徐武彬,工程机械节能减排现状及发展新趋势[J].机械设计与制造,2021(1): 297-300.

[5]蒋超宇,王伟超,杨学平,混合动力汽车磷酸铁锂动力电池建模与SOC计算[J].储能科学与技术,2018,7(5):897-901.

[6]吴小员,沈越,胡先罗,等,增程式电动汽车及其动力锂离子电池[J].储能科学与技术,2014,3(6):565-574.

[7]万亮,张俊智,王丽芳,等,串联式燃料电池混合动力汽车零部件选型和匹配优化研究[J].汽车工程,2008(9): 748-752.

[8] Huixi Guo. Report on Assessment of the New-energy Vehicle In-dustry and Competition Environment[J]. Scientific Journal of Eco-nomics and Management Research. 2020, 2(8): 25-30.

[9] Barnat, James J,Haarold. Roadway paving supply truck [P].US6805516, 2002-09-04.

[10] Doosan Infracore Co. Ltd. Patent Issued for Engine Control De-vice For Hybrid Construction Machinery (USPT0 10, 239,535)[J]. Energy& Ecology, 2019.

[11] Veerendra A S,Mohamed M R, Leung P K,et al. Hybrid powermanagement for fuel- cell/supercapacitor series hybrid electricvehicle[J]. International Joumal of Green Energy, 2020, 18(1):1-16.

[12]周江辉,周跃庆,祖林禄.基于Cruise的增程式电动汽车仿真与分析[J].计算机仿真,2014,31(8): 148-152.