巷道综合除尘装备应用分析

石 洋 高志广 项 杰

(三一重型装备有限公司,辽宁 沈阳 110027 )

0 引言

随着矿藏开采强度和机械化程度的不断提高,矿山的生产规模和生产效率提高,同时也产生了大量的粉尘,在矿山掘进机作业过程中,产生的粉尘是整个开采过程中最主要的产尘尘源。高浓度粉尘不仅影响工作视线,导致工作效率低,事故率高,而且粉尘颗粒直接影响工人的身体健康,吸入高浓度的粉尘,极易引发尘肺等职业病。据统计每年直接接尘的工作人员尘肺的发病率为9.7%。另外,井下粉尘会随矿井通风系统排入大气中,造成进一步污染。

随着人们对安全环保、职业健康的要求越来越高,人们越来越重视除尘,除尘要求也越来越严格。因掘进机作业过程产生的粉尘是整个开采过程中最主要的产尘尘源,所以在掘进机工作过程中进行降尘除尘就尤为重要,尤其是采用除尘设备对掘进机工作过程中产生的粉尘进行治理越来越得到客户的重视和认可。当前我国常用的除尘方式有喷雾除尘、泡沫除尘、干式除尘及湿式除尘等,其中以干式除尘和湿式除尘为主。该文主要介绍了干式除尘和湿式除尘的结构特点和应用方法。

1 干式除尘

1.1 设备结构

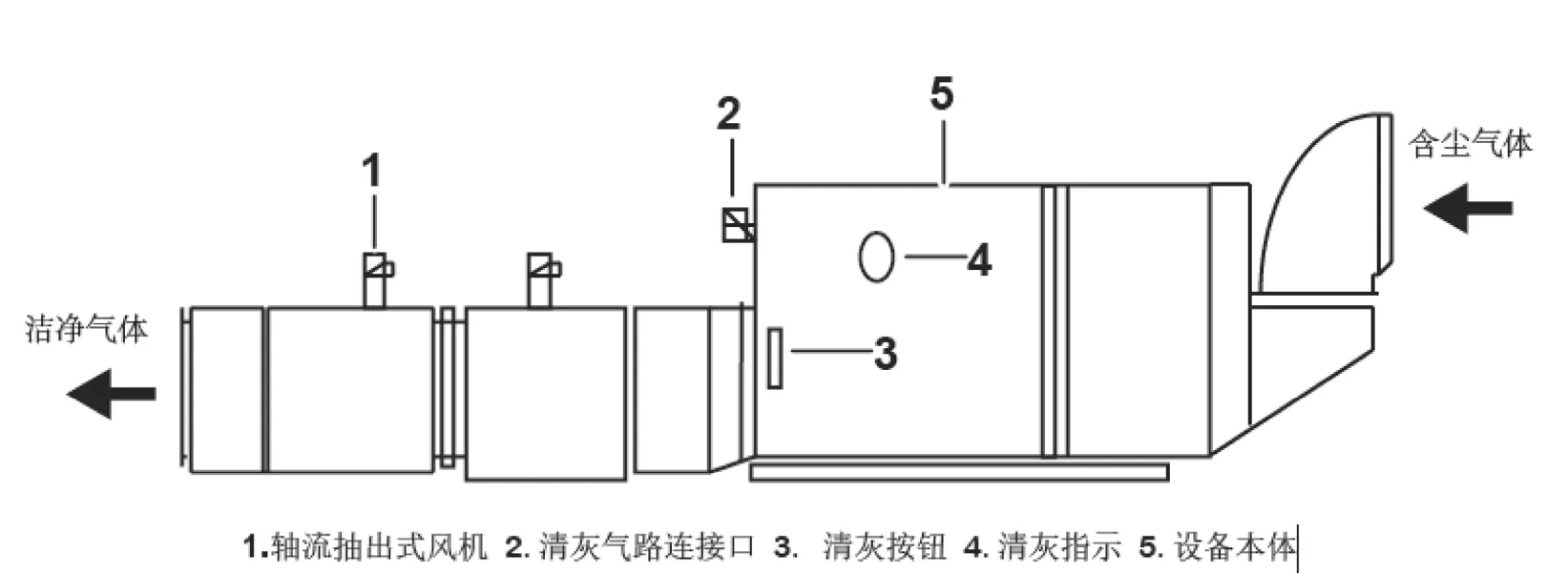

干式除尘设备主要由轴流抽出式风机、清灰气路连接口、清灰按钮、清灰指示及设备本体等构成。其结构如图1所示。

图1 干式除尘器结构

1.2 工作原理

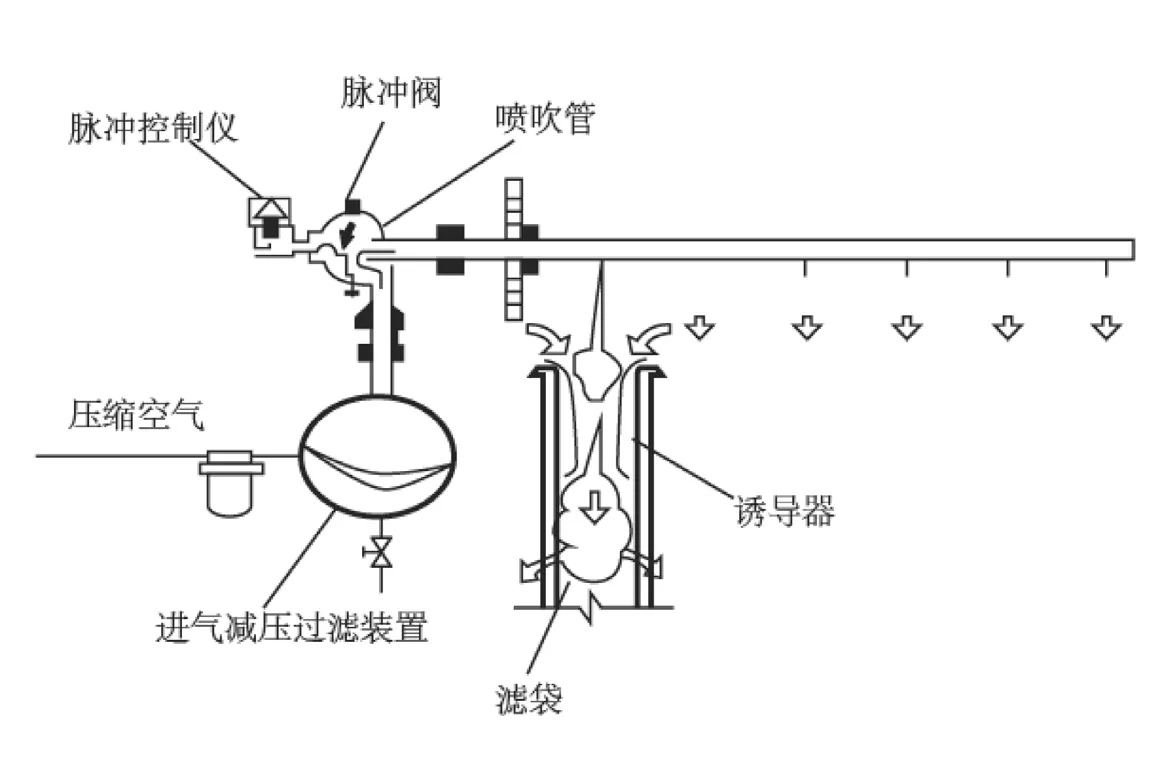

除尘风机工作时,轴流风机将含尘气体经风筒由进风口抽吸到除尘室内,含尘气体中的一部分粗大颗粒粉尘在与气流分布板的撞碰过程中失去动能,落到除尘器底部的输灰装置中。而在布朗扩散和筛滤等组合效应下,细粒粉尘进入滤尘室后吸附在滤筒的表面,净化后的气体经滤筒的上端口进入净气室内,经出风口由风机排出。干式除尘设备的主要工作环节就是滤筒的清灰作业,清灰作业有离线和在线两种清理方式。离线清理过程中过滤工作已经停止,不会产生灰尘的二次吸附,便于灰尘的有效降落。由于离线清灰过程中容易出现用气量的不足的问题,清理过程存在的一些缺点难以有效弥补;为保证清灰过程中有足够的风量,通常采用在线清灰作业方式。因此需要在掘进机掘进工作过程中连续清灰,大大减少了工作人员的工作量。同时需要确保开采过程中的安全性,使用气动方式进行清灰作业,使用压缩空气作为清灰作业的动力源。随着滤筒表面粉尘厚度的增加,其阻力相应增大,当阻力达到某一规定值时需要进行清灰。清灰时,轴流风机停机,打开脉冲清灰阀,压缩空气从储气罐内经喷嘴倒吸入滤筒内部,滤筒在短时间内迅速膨胀、振动变形,其表面上的粉尘被吹落入除尘器本体的底部。在除尘器本体底部设置刮板输送机构,将粉尘运输至卸灰口,在卸灰口处安装的集尘布袋具有除尘、集灰、清灰的作用。气动清灰系统主要由储气罐、脉冲阀、脉冲控制仪、过滤装置等构成。该系统的工作原理如图2 所示。

图2 清灰系统在线作业原理图

除尘器正常工作时,压缩空气通过减压装置被收集起来,然后经过过滤装置后进入除尘器的储气罐,同时脉冲控制仪器在不产生信号时就会关闭脉冲阀;脉冲控制仪器在输出一定的信号到控制阀后就会操作控制阀,实现控制阀外气体的卸压,从而导致压力的急剧下降,压力膜片两端产生一定的压力差,同时按照一定的顺序开启脉冲阀,压缩空气就会经过脉冲阀与吹管喷出。此时,在诱导器的作用下,高速喷出的气体吹入滤袋,进而在滤袋内产生瞬间的正压效果,完成自动清灰的连续操作。

在刮板输送机上安装有排灰装置,可以进行连续的排灰操作,工作时,电机驱动输送链,粉尘降落到运输槽内,并被输送到尾部的输送机,通过尾部的输送杆以及集尘袋被收集。当集尘袋中的粉尘累积到一定程度后更换新的集尘袋,对粉尘进行集中处理。如此,可定点收集粉尘且不会产生二次粉尘污染。

1.3 案例

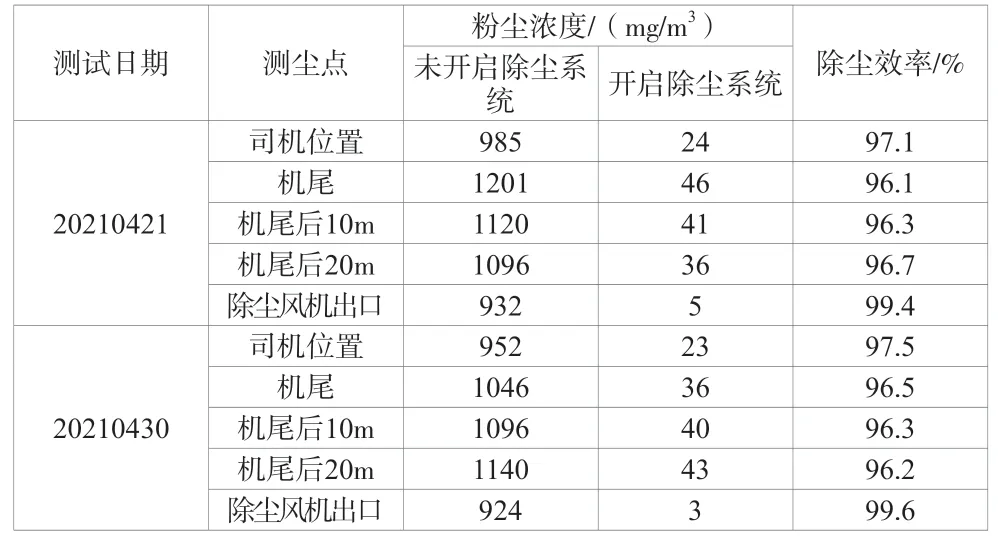

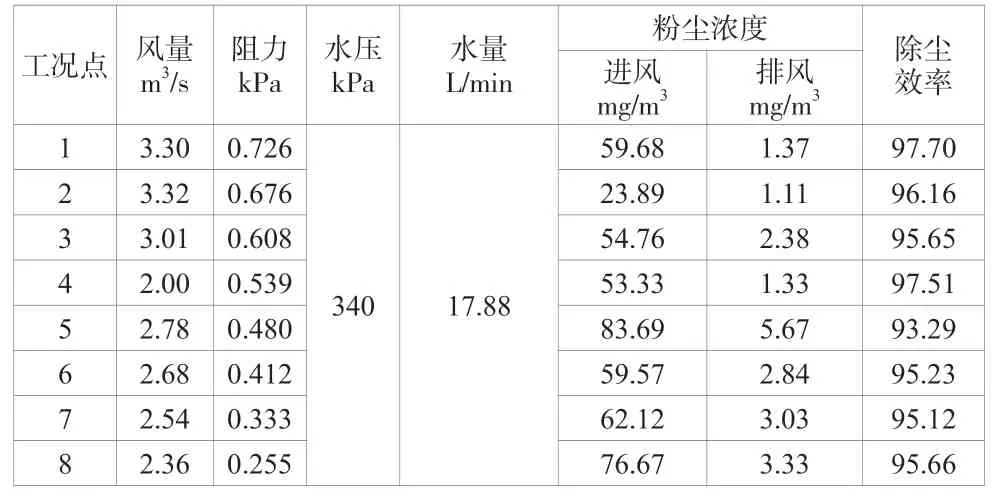

某煤矿应用干式除尘系统现场试验的数据见表1。

表1 某煤矿干式除尘系统现场试验数据

由该煤矿应用的干式除尘系统现场试验效果可以得到,干式除尘系统效率可高达96%,能够有效清除巷道内的粉尘。

1.4 特点

适用于各粉尘浓度的综掘岩巷,除尘率可达96%以上,而且不仅能够对>5μm的粉尘颗粒进行高效处理,同时对<5μm的粉尘进行有效处理,降低尘肺对井下作业人员的危害。除尘器位置的除尘效率受制于除尘风量不足,相对效率较低,该部分的粉尘不能及时被收集会产生扩散问题。但在除尘器负压作用下,扩散到巷道内部的粉尘会回折流回除尘器中。

干式除尘设备体积比较大,成本比较高,维护难度较高,对水比较敏感,进水后除尘效果大大降低。

2 湿式除尘设备

2.1 设备结构

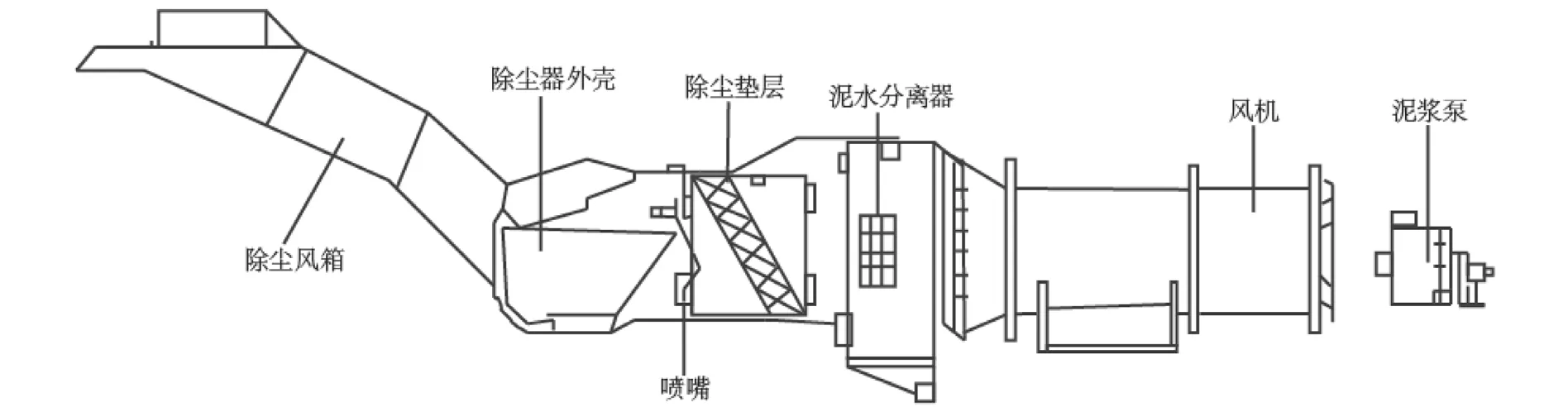

湿式除尘设备主要由除尘风箱、除尘器外壳、喷嘴、除尘垫层、泥水分离器、风机、泥浆泵等组成。设备结构如图3所示。

图3 湿式除尘器结构

2.2 工作原理

利用上述抽出式轴流通风机的工作原理,风机动力将迎头含尘空气压入除尘器,在来流方向上设置的水喷雾器向振弦过滤板上喷雾,通过过滤板的粉尘在喷雾的作用下湿润增重或凝固滞留。在含尘气体气流的冲击下,振弦过滤板的纤维产生振动。水雾雾粒与含尘气体中粉尘融合的能力得到提升,加强了对微细粉尘的捕获能力。振弦过滤板的含尘气体在喷雾器不断喷雾的作用下变成湿润的含尘液气流。气流沿外壁由上向下旋转运动形成外涡旋,旋转气流在锥体底部转而向上沿轴心旋转形成内涡旋,少量气体沿径向运动到中心区域。切向速度决定含尘液气流离心力大小,含尘液气流在离心力作用下逐渐移向外壁。到达外壁后,在气流和重力的共同作用下沿着壁面下落至灰斗中,形成污水流。污水流进入循环过滤水箱重新经喷雾站循环利用或通过脱水环下排污斗流出机外。除尘风机出风口排出净化后的洁净空气。

2.3 案例

某煤矿应用湿式除尘系统除尘试验数据如表2所示。

表2 某煤矿湿式除尘系统现场试验数据

由某煤矿应用的湿式除尘系统现场试验数据可得到,在煤矿巷道粉尘浓度不高的工况下,湿式除尘系统具有超高的除尘效率。

2.4 特点

适用于粉尘浓度不太高的综掘岩巷,除尘效率可达到99%以上,但对<5μm粉尘处理能力相对较差。湿式除尘设备体积较大,成本低,但需要持续的水源且过滤产生的污水需要特定污水处理设备,增加处理成本。

3 除尘装置与掘进机配套方式

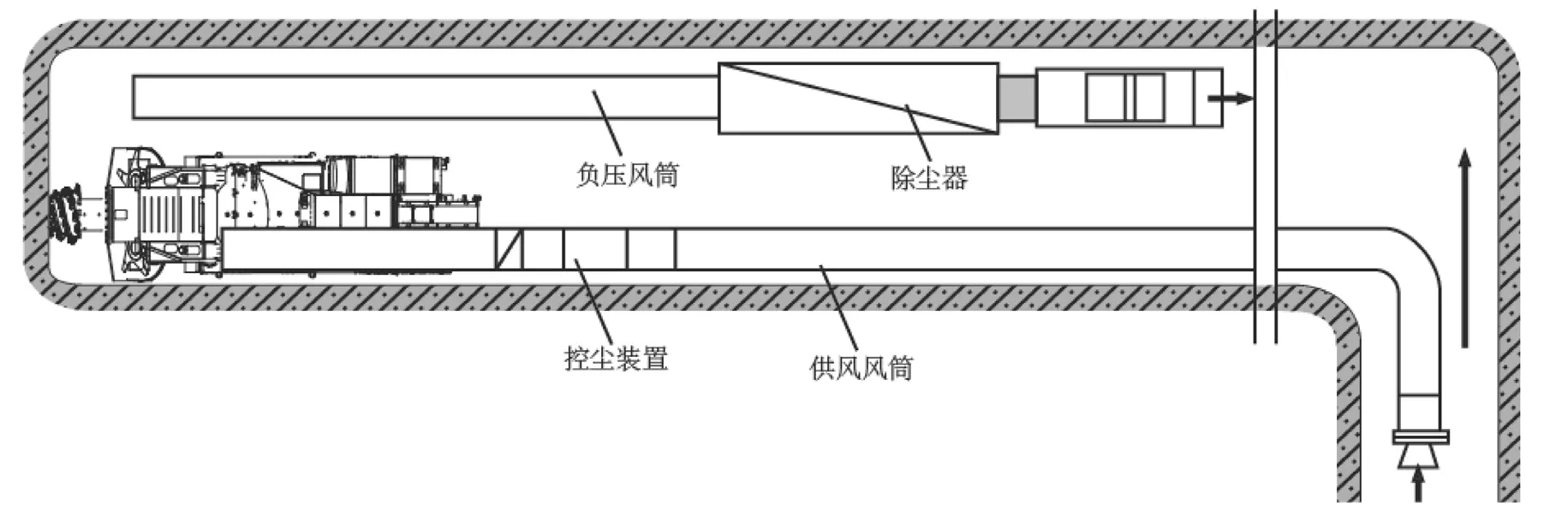

干式与湿式除尘设备在巷道中通风方式上基本相同,都是采用长压短抽的混合通风方式,即对掘进机工作面进行长距离供风,除尘设备在掘进工作面短距离抽风进行除尘,如图4所示。

图4 除尘装置与掘进机配套图

除尘设备与掘进机在巷道中配套方式大致分为三种,可结合实际情况选择合适的配套方式。

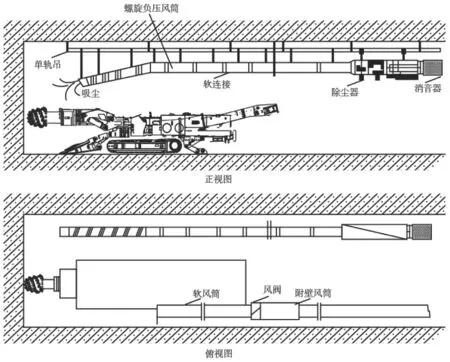

3.1 吊挂式

吊挂式主要是将除尘系统吊挂于单轨吊上,利用单轨吊车驱动系统前移,布置图如图5所示。

图5 吊挂式除尘系统布置图

单轨吊配套方式优点在于适应性强、可充分利用巷道空间、降低人工劳动强度,移动除尘设备便捷,可在工程掘进过程中根据掘进面的掘进需要随时移动,有效地保证除尘设备处于最佳工作位置,克服除尘设备与巷道其他生产设备先干涉产生的困难。单轨吊须铺设特定轨道,要求较高且须定期维护与管理,成本较高。

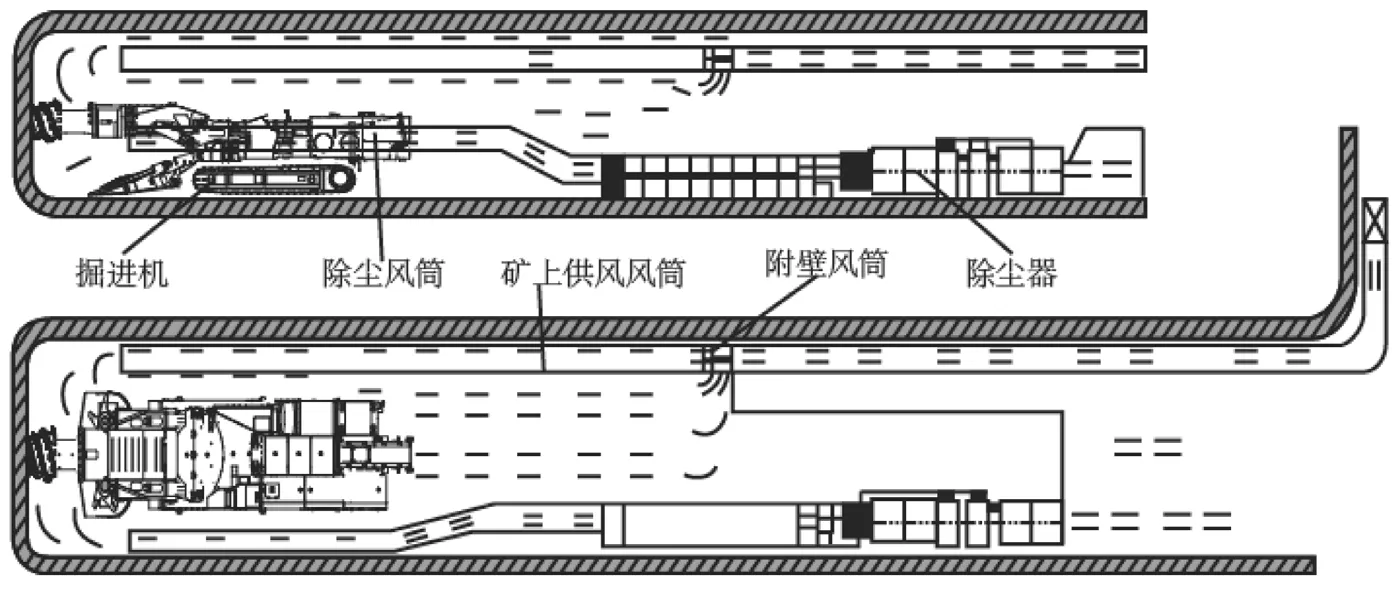

3.2 滑靴式

滑靴式主要是将除尘设备布置在滑靴上,放在巷道地面上,位于掘进机后方,巷道一侧,由转载机进行定期移动,布置图如图6所示。

图6 滑靴式除尘系统布置图

滑靴式配套方式除尘设备布置在掘进机后方巷道的一侧,除尘风筒通过导轨固定在巷道一侧墙壁上,布置结构简单,成本较低。掘进过程中需要定期使用装载机进行前移以保证除尘效果,移动较困难且存在与其他生产设备干涉的问题。

3.3 自移式

除尘设备布置自移小车上,放置于巷道地面上,掘进机后方,巷道一侧。自移式配套方式在滑靴式配套方式增加自移小车,自移小车为履带式或轮式,方便除尘设备的移动,降低移动难度,成本较滑靴式增加,其他与滑靴式相同。

4 结语

干式除尘设备除尘效率高,处理的粉尘大部分为干粉状,有利于集中生产和综合利用,占地面积小,使用范围广,但是成本高;湿式除尘器,利用水作为净化介质,结构设计简单,初期投资较低。在处理粉尘时,能将吸尘器中的其他有害成分吸收并且达到降温的目的;另外,能够处理相对湿度高、有腐蚀性的气体。其缺点是结构单一、体积大、相对效率低,湿式除尘设备只能进行粗净化,除尘效率低。干式除尘设备和湿式除尘设备都具有自身独特的优点和缺点,可根据掘进巷道的具体情况选择合适的除尘设备及与掘进机配套方式。