滑-翻结合施工技术在公路桥梁高墩中的应用

■邓 坤

(福建省交通建设质量安全中心, 福州 350025)

某项目薄壁空心墩为等截面高墩, 墩高84 m,位于山间峡谷中,施工难度大,施工工期紧。 经施工工艺比选后, 薄壁空心高墩采用滑-翻结合施工工艺进行施工。 结合现场等截面薄壁空心墩滑-翻结合施工实践,通过对施工阶段细节及施工过程质量控制中出现的问题进行分析总结,在某项目等截面薄壁空心墩的安全、质量、进度控制方面取得了良好效果。 现将高墩滑-翻结合施工中的实体施工质量控制方法做简要介绍。

1 工艺技术优缺点分析

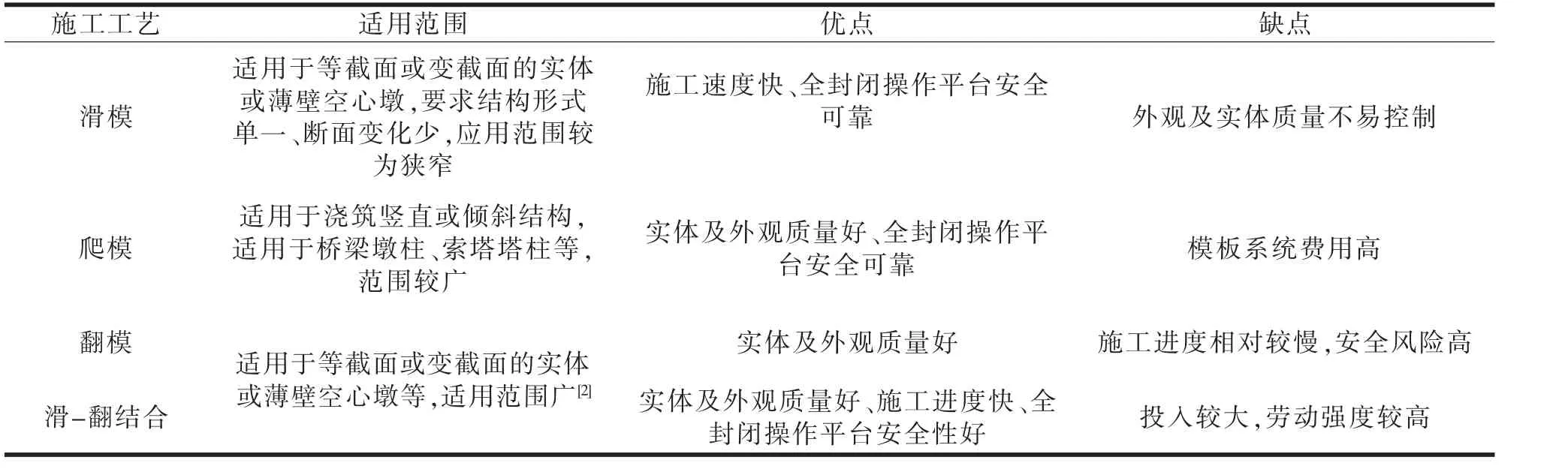

滑-翻结合施工工艺是传统滑模与翻模施工工艺的有机结合,综合了滑模施工进度快、翻模施工安全性高质量高的优点[1],因此与传统施工工艺相比,滑-翻结合施工工艺在实现实体质量控制、加快施工进度的同时,大幅度提升了高墩施工的安全性。目前常采用的各类高墩施工工艺优缺点分析见表1。

表1 各类高墩施工工艺优缺点比较

2 施工工艺流程

2.1 场地整理

在施工现场平整出较为空旷的场地用于施工作业平台桁架的现场组装及进场设备、材料的临时存放,并铺装约10 cm 厚混凝土垫层,注意垫层施工的平整性以保证桁架拼装质量。 由于地形限制,场地选择应尽可能大,当地形限制较大时也可在承台上进行拼装。

2.2 操作平台安装

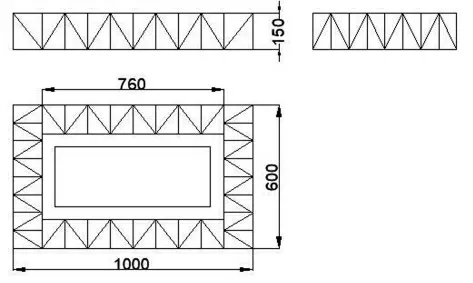

首模钢筋模板安装完成后进行操作平台拼装。整个操作平台由两两相同的4 个桁架拼装而成,桁架由角钢焊接而成。具体结构及尺寸见图1。操作平台主桁采用∠200×10 角钢制作, 立杆及斜撑采用∠75×8 角钢制作。 各角钢间采用焊接形式,焊接应按照相关施工规范要求进行。 操作平台上覆盖φ6钢筋网片并用扎丝绑扎于桁架上起加强作用,钢筋网片上方覆盖木板,网片木板应将操作平台覆盖完全,防止人员踩空受伤。 桁架内侧各边距离墩身距离均为55 cm,该空间用于模板翻升作业。

图1 操作平台结构示意图

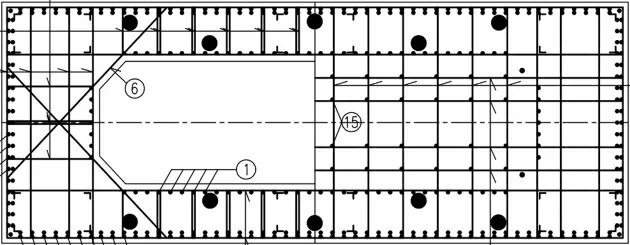

2.3 自提升系统安装

自提升系统由液压操作系统及桁架系统组成。液压操作系统主要由YKT-16 液压控制台、QYD-100 液压千斤顶、输油管及其他附属设施构成。桁架系统自上而下由操作平台、模板平台及装修平台构成[3]。外桁架共设置6 个提升架,具体分布见图2,现场装置安装见图3。 爬台位置按照桥墩截面尺寸并参照相关规范要求进行设置。 在选定好的钢管定位处通过自加工的“F”型爬台将操作平台与墩身预埋爬杆(φ50×3.5 mm 钢管)相连用于后续施工中带动桁架系统的抬升。

图2 操作平台及内模爬杆位置示意图

图3 高墩滑-翻结合桁架装置(爬升系统)

通过液压提升系统对操作平台进行整体提升,严格控制6 个千斤顶的爬升高度,尽量保证6 个千斤顶同步运行, 从而确保操作平台整体平稳上升,防止因爬升高度不同造成操作平台重心偏移倾斜。1 次爬升按照千斤顶的行程3 cm 进行控制,直至操作盘桁架顶位于下一节段模板顶面以下约20 cm时,为完成一次平台爬升。

2.4 辅助平台安装

按照施工工序循环至第二模(墩高4.5 m)时,进行辅助平台安装,在操作平台以下5.25 m 处安装辅助平台,辅助平台宽0.7 m,距离墩身0.3 m,用于模板安装拆除、墩柱养护及修饰。 辅助平台均采用∠50×6 角钢制作,护栏扶手设置于距离辅助平台底1.2 m 处,采用∠50×6 角钢制作而成。

2.5 钢筋安装

承台施工时注意墩柱预埋钢筋施工,精确放样确定墩柱位置后进行主筋安装。 墩柱钢筋均在钢筋加工厂加工成型, 使用平板车运送至施工现场,所有钢筋原材经检验合格后使用。 墩柱主筋采用镦粗直螺纹连接,根据现场施工情况合理确定单根主筋长度,保证连接接头不位于同一断面,同时注意预留钢筋长度与模板的关系,预留接头位于模板上方50 cm 为宜,便于下层钢筋套筒连接。钢筋安装应严格按照图纸及规范要求施工, 并严格控制钢筋间距,双层主筋在保证长度方向间距的同时注意控制宽度方向间距,为套筒安装预留空间。 箍筋采用绑扎或焊接,但应保证绑扎搭接长度及焊接质量。 钢筋安装完成后在钢筋与模板之间绑扎混凝土垫块以控制钢筋保护层厚度,避免后续质量问题。

2.6 模板安装

钢筋安装完成后使用塔吊吊装模板,整个吊装过程应规范操作并要有专人指挥,同时避免模板大幅度摆动。 模板安装前应涂刷脱模剂,便于后期拆模,同时保证墩柱外观质量。 相邻模板安装到位后先安装竖缝螺栓, 但无需拧紧以便后期模板调整。模板全部安装完成后用全站仪放出模板四个角点位置,利用线坠测量每边垂直度(每边随机选取靠近两端头位置处两点),并测量各边长度。 若偏差较大则及时调整直至偏差值满足规范要求。 通过以上三项措施保证墩柱位置及垂直度偏差值在误差允许范围内。

本项目墩柱尺寸长6.5 m、宽2.5 m,外模板分为2 层,每层高2.25 m,内模高2 m。 墩底为3 m 高实心段,因此首模浇筑2.25 m 高实心段,混凝土方量约36.6 方,故模板需具有一定刚度以防浇筑过程中出现变形现象,本项目现场模板安装情况见图4。混凝土浇筑完成待强度达到要求后进行凿毛处理,凿毛完成后安装第2 模钢筋、模板。 模板安装完成后及时复核模板位置及墩柱垂直度,复核完成后进行第2 模墩柱混凝土施工。 待第3 模钢筋安装完成后拆除第1 模模板,模板拆除后及时清理表面混凝土并涂刷脱模剂。 在第3 模施工的同时对墩柱第1模拆模后的墩柱外观进行养护、修饰。 后续施工按照上述工序依次循环进行。

图4 高墩滑-翻结合装置模板安装工程

2.7 砼浇筑及处理

混凝土施工是墩柱施工中至关重要的环节。 混凝土在拌合站集中拌制,施工时采用罐车运送至现场, 采用塔吊垂直提升料斗浇筑, 每次浇筑高度2.25 m[4]。 浇筑时采用插入式振捣棒振捣,先周边后内心,振捣时避免接触模板钢筋防止钢筋位置移动及模板变形。 由于内模高度比每次浇筑高度低0.25 m, 因此在浇筑过程中应根据混凝土初凝情况滑升内模,内模滑升避免过早或过晚,过早易导致混凝土未初凝塌落钢筋外漏,过晚易导致内模无法滑升。

2.8 模板拆除及养护

对第一节模板进行拆除, 并翻升至第三节处,自此完成一个循环。 模板拆除不得生拉硬撬,避免对砼面造成损伤,模板通过操作盘和墩身之间的空隙进行翻升,在提升过程中避免模板间、模板与操作盘之间的碰撞,防止模板变形。 当模板翻升至下一作业面安装前,应对模板进行打磨,涂刷脱模剂。模板拆除后立即对砼面进行养护,洒水后立即使用薄膜进行覆盖。

3 施工质量安全管控

本项目采用滑-翻结合施工工艺, 根据现场施工过程中发现的质量、 安全问题以及优化解决方案,总结出来滑-翻结合施工工艺安全、质量控制经验。 现场施工情况见图5。

图5 滑-翻结合现场施工情况

3.1 钢筋安装质量控制

高墩主筋均为Φ32 mm 钢筋,且外侧主筋为双肢形式,连接方式为机械连接,采用镦粗直螺纹加工。 墩顶墩底各有L/5 m(L 为墩高)箍筋加密区,箍筋上下层间距10 cm,非加密区间距20 cm,因此钢筋安装工程量大,安装质量控制尤为重要。

控制措施:(1)钢筋在钢筋加工厂加工完成后运输到施工现场。 经管理人员确认符合设计及规范要求后方可使用。 承台施工安装墩柱预埋钢筋(墩柱第1 模钢筋)时注意控制钢筋下料长度保证钢筋丝口位于第1 模模板以上约50 cm, 即首模墩柱钢筋下料长度为5.75 m, 后续主筋下料长度保持4.5 m,此措施不仅便于钢筋安装,而且能有效避免混凝土浇筑过程中钢筋丝口被混凝土污染甚至埋没。 (2)主筋安装完成后在双肢主筋间横向焊接Φ16 mm 钢筋用于控制主筋间距, 同时能为套筒安装预留空间,对于控制保护层也有重要作用。 此措施方便快捷,同时能有效提高施工效率。

3.2 模板安装质量控制

模板安装是墩柱施工的重要环节,是混凝土施工质量的基础,同时对保证墩柱垂直度具有重要意义。(1)高墩模板为组合钢模板,外模模板分2 层,每层高2.25 m,较传统3 层模板能有效减少施工工序,加快施工进度;同时能有效减少错台现象发生,对保证施工质量有重要作用。 (2)浇筑首模混凝土时在模板底部加垫方木或者角钢,目的是防止前两模浇筑完成后两层模板挤压地面下层模板难以拆除;但需保证方木或角钢固定完好,防止爆模现象。(3)模板安装过程中采用量线坠方式控制各边垂直度,保证各边垂直度在误差允许范围内。 模板调整完成后测量队前往测量放样复核墩柱位置,采用上述两项控制措施使得墩柱垂直度得到保证。 (4)模板安装并调整完成后在两层模板之间喷涂泡沫胶防止浇筑过程漏浆, 但应注意泡沫胶应喷涂密实。(5)模板安装完成后将操作平台上的顶推丝杆拧紧,能有效防止浇筑过程中模板变形及胀模现象发生。为保证丝杆受力均匀避免应力集中在模板外侧加焊背肋,同时能显著增强模板刚度。

3.3 混凝土浇筑质量控制措施

混凝土在拌合站拌制完成后采用罐车运输至施工现场,混凝土浇筑采用塔吊提升料斗。 施工现场所有准备步骤完成后方可开盘浇筑混凝土[5]。 罐车到达现场后应立刻开始浇筑,避免罐车在施工现场长时间等待影响混凝土质量。 随着墩柱升高浇筑每车混凝土所需时间会逐渐增加,因此须注意控制罐车到达施工现场时间, 保证浇筑过程衔接紧密。同时为防止每车混凝土浇筑后半段混凝土初凝过快可适当减少每车方量从而减少每车浇筑时间。 模板拆除完成后及时修饰墩身表面及养生。

3.4 施工安全控制措施

高墩施工属于高空作业,因此保证施工安全至关重要。 在平时的施工中要做到安全措施到位才能避免事故发生。 控制措施:(1)对作业人员进行安全交底,提高作业人员安全防范和自我保护意识。 进入施工现场佩戴安全帽, 高空作业必须佩戴安全带,尤其是模板翻升及墩柱修饰作业。 高空作业时严禁抛物,模板翻升过程墩柱下方严禁站人。 墩柱旁使用正规厂家安全爬梯且爬梯连墙件应安装规范。 (2)操作平台上方铺垫钢筋网片及木板防止人员踩空受伤。 操作平台四周采用防护栏杆防护,防护栏杆内侧紧密安装防护网,防护栏杆表面张贴反光贴提高夜间施工安全性。 模板平台及装修平台采用荷兰网防护,保证整个平台的安全性。 (3)操作平台及墩身间间距较大,使用可开合钢筋网片防止施工人员踩空。 (4)操作平台上方严禁堆放大量钢筋成品,且钢筋应对称存放于操作平台上方,防止平台重心偏移倾斜。 平台提升过程应保证千斤顶同步工作,防止顶升不同步造成平台倾斜。 爬杆连接应保证焊接质量,爬杆连接垂直后方可焊接,焊接完成后将焊缝处打磨光滑保证千斤顶能顺利通过。

4 结语

结合某项目的高墩滑-翻结合施工经验, 本施工方法及质量控制措施科学可靠,就传统的高墩施工技术而言,滑-翻结合施工工艺优势突出,可行性和安全性高,具备大面积推广价值。

针对滑-翻结合施工工艺, 现场施工中的质量控制应着眼于钢筋安装质量控制、模板安装质量控制、混凝土浇筑质量控制、墩柱垂直度控制,安全控制应着眼于作业人员安全意识提高、作业平台安全防护。 因此,希望本施工经验能对类似的高墩施工起到一定的借鉴作用。