集成双极板和电池片支撑板的固体氧化物燃料电池金属板

□ 陈德强

中弗新能源科技股份有限公司 上海 200241

1 双板概述

固体氧化物燃料电池单电池间的连接板一般为双极板,安放固体氧化物燃料电池单电池片的板为电池片支撑板,两者通称为双板。受制于加工技术工艺及材料成本,双极板和电池片支撑板一直是高温燃料电池电堆制造技术中的难点。双极板和电池片支撑板又是燃料电池电堆系统的核心部件,质量约占整个电堆系统的80%,制造成本约占整个电堆系统总制造成本的45%。双极板和电池片支撑板主要包括基板和流场两部分,其中,基板的主要功能是导电、集电,流场的主要功能是阻隔阴阳两极气体,并引导气体流动[1]。

2 国内外研究水平

燃料电池电堆双极板和电池片支撑板的制造技术是燃料电池发电部分的两大核心技术之一。目前,世界各国对于双极板和电池片支撑板材料的研究都投入了巨大力量,以寻求在提升双极板和电池片支撑板性能的同时既能拓宽选材范围,又能最大限度降低制造成本和加工难度的燃料电池双极板和电池片支撑板制造方法。

固体氧化物燃料电池工作时,内部温度一般在700 ℃以上,双极板和电池片支撑板暴露在氧化或还原气氛下。导电、集电是双极板和电池片支撑板的基本功能,所以在选择制造双极板和电池片支撑板的材料时,应考虑同时具备良好导电性、导热性、气密性、化学稳定性,并且还应考虑在氧化和还原气氛下稳定,具有一定结构强度,与电池组件的热膨胀系数匹配等性质。需要优先满足导电性的功能需求,选择导电性好的材料。一般而言,导电性好的材料导热性也较好,而燃料电池电堆只有达到700 ℃以上高温才能工作,因此导电、导热是电堆系统工作的基本条件。所以,在制造燃料电池电堆双极板和电池片支撑板时,通常选择同时具备导电性和导热性的材料,并且材料的导电性和导热性都应该达到美国能源部规定的双极板和电池片支撑板的基本工作条件。

汇总而言,对双极板和电池片支撑板的材料,有八方面要求:

(1) 有足够的电导率,一般大于1 S/cm;

(2) 有足够的高温抗氧化性;

(3) 有合适的热膨胀系数,一般为10×10-6~12×10-6K-1;

(4) 在一到三个标准大气压下具有足够的机械强度[2];

(5) 有优良的抗腐蚀性,因为燃料中含有磷、砷、锑、钒、硫等杂质,会与双极板和电池片支撑板表面起反应,生成不良表层,无法稳定长期保护双极板和电池片支撑板;

(6) 在操作温度下有低蠕变率;

(7) 单电池各组件的传热系数为1.5~2.0 W/(m·K),双极板和电池片支撑板需采用高热传导系数材料,这样容易使温度均匀化;

(8) 容易制造,价格低廉。

双极板和电池片支撑板目前常用的材料为钙钛矿型材料,如渗钙铬酸镧、渗锶铬酸镧、铬镍合金等。传统高温固体氧化物燃料电池采用掺杂的铬酸镧材料作为双极板和电池片支撑板的基板[3]。近年来,随着固体氧化物燃料电池片制作技术的进步,固体氧化物燃料电池的工作温度趋于中低温化,使合金作为双极板和电池片支撑板材料成为可能[4-5]。当固体氧化物燃料电池的工作温度降到低于700 ℃时,可以使用廉价且容易加工的铁素体不锈钢[6],热膨胀系数约为12.5×10-6K-1,与电池组件的热膨胀系数极为接近。不锈钢的组分需要优化,或在不锈钢表面喷涂保护层,以保持与其它部件之间的接触电阻在40 000 h长时间内小于20 mΩ·cm2。

由此可见,双极板和电池片支撑板需要具备的性能比较多,能够全面满足双极板和电池片支撑板各种性能需求的可选材料少之又少。因此,目前大多数情况是将双极板和电池片支撑板分为几块单独制造,分别满足高温氧化物燃料电池对双极板和电池片支撑板的不同需求。这样会降低燃料电池的制造效率,同时对燃料电池的性能也会产生一定影响,还会增大燃料电池的体积、质量,提高制造难度和制造成本,成为技术瓶颈,在多方面严重阻碍燃料电池的发展。

3 固体氧化物燃料电池电堆结构

固体氧化物燃料电池电堆是固体氧化物燃料电池发电系统的核心部件,相当于计算机的中央处理器。固体氧化物燃料电池电堆性能的优劣直接决定整个固体氧化物燃料电池发电系统的性能优劣,如何对固体氧化物燃料电池电堆结构、性能等进行优化,满足单电池间的接合需求[7-8]、各层叠件的气密性及热绝缘性需求等,是固体氧化物燃料电池行业的一个重要研究课题。传统固体氧化物燃料电池电堆结构如图1所示。

图1 传统固体氧化物燃料电池电堆结构

电池片装在电池片支撑板的方形沉腔内,电池片四周用高温胶水密封,在电池片支撑板的上下表面层叠密封件,紧贴密封件再分别层叠双极板,这样在电池片的上下表面分别形成一个片状腔体。电池片的上表面是阴极,下表面是阳极,将上表面形成的片状腔体称为阴极腔,下表面形成的片状腔体称为阳极腔。

按照双极板、密封件、电池支撑板、电池片、密封件装配顺序形成固体氧化物燃料电池发电单元,按此顺序重复层叠,层叠数量根据发电设备输出功率的大小和要求来决定,最后形成固体氧化物燃料电池电堆,如图2所示。

图2 固体氧化物燃料电池电堆

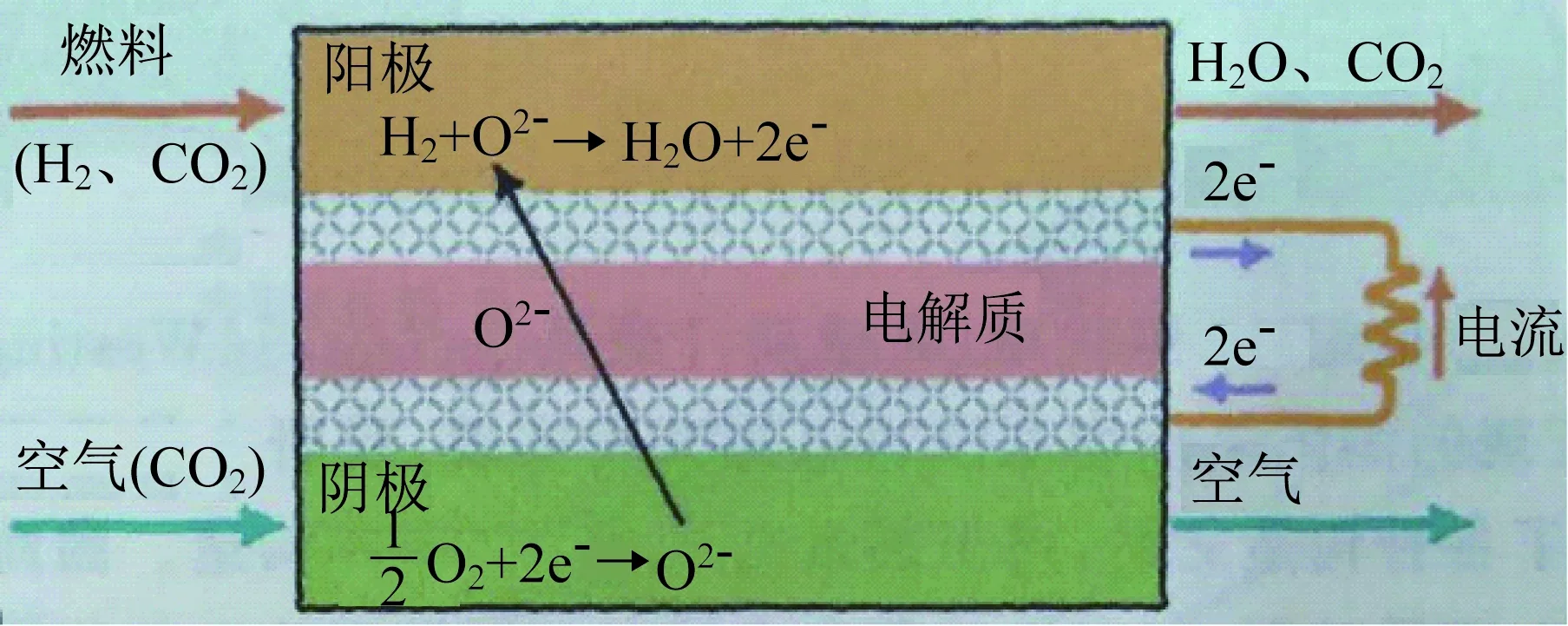

电池片的阳极腔经由双极板左侧的三眼长腰孔及相邻的上表面导气槽导入氢气,再从另一侧的导气槽及三眼长腰孔导出。电池片的阴极腔经由双极板前侧的四眼长腰孔及相邻的下表面导气槽导入空气,再从另一侧的导气槽及四眼长腰孔导出。在高温条件下,阴极腔导入的空气中氧分子被氧化为带电子的氧离子,渗入到电池片的阴极层内部,再经过电解质层进入阳极层,与阳极腔导入而渗入到阳极层的氢气在电池片内部的三相界面发生电化学反应,生成水,释放出电子,整个电化学反应过程如图3所示。

图3 电化学反应过程

4 双板集成

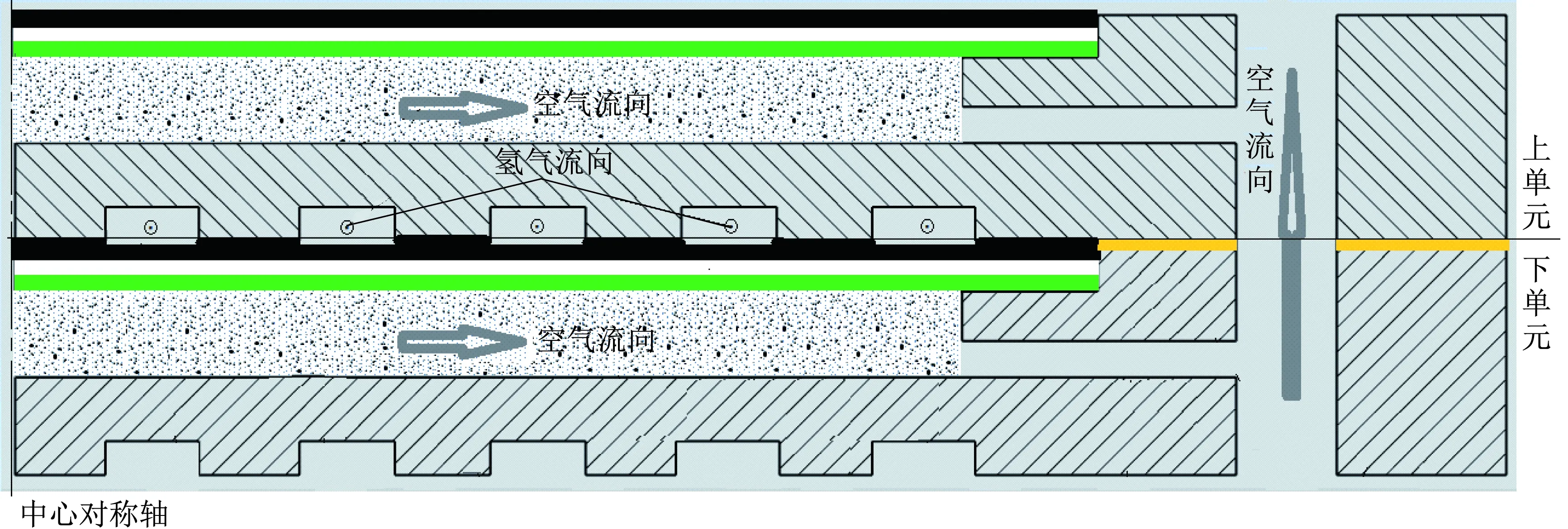

集成双极板与电池片支撑板的固体氧化物燃料电池金属板将传统固体氧化物燃料电池电堆结构装配的双极板和电池片支撑板集成为一个整体,模型如图4所示。这种新结构件代替传统固体氧化物燃料电池电堆结构件中的双极板、密封件和电池片支撑板,厚度也由原来总厚度3.35 mm减小到2 mm。电池片放置在沉腔内,这样组成一个固体氧化物燃料电池发电单元。固体氧化物燃料电池发电单元依次叠加,每层之间放置一片密封件,形成功能强大的固体氧化物燃料电池电堆[9],两单元的右半部分如图5所示。电池片底部气腔为阳极,进出来自流道的空气流。电池片上部与上层叠加的另一发电单元形成的气腔为阴极,与阳极成垂直交叉,进出由发电单元导气槽导入的氢气。这样,阳极的氢气与阴极空气中的氧气分别渗入电池片内部,在电池片内部发生电化学反应,从而实现发电功能。

图4 集成双极板和电池片支撑板的固体氧化物燃料电池金属板模型

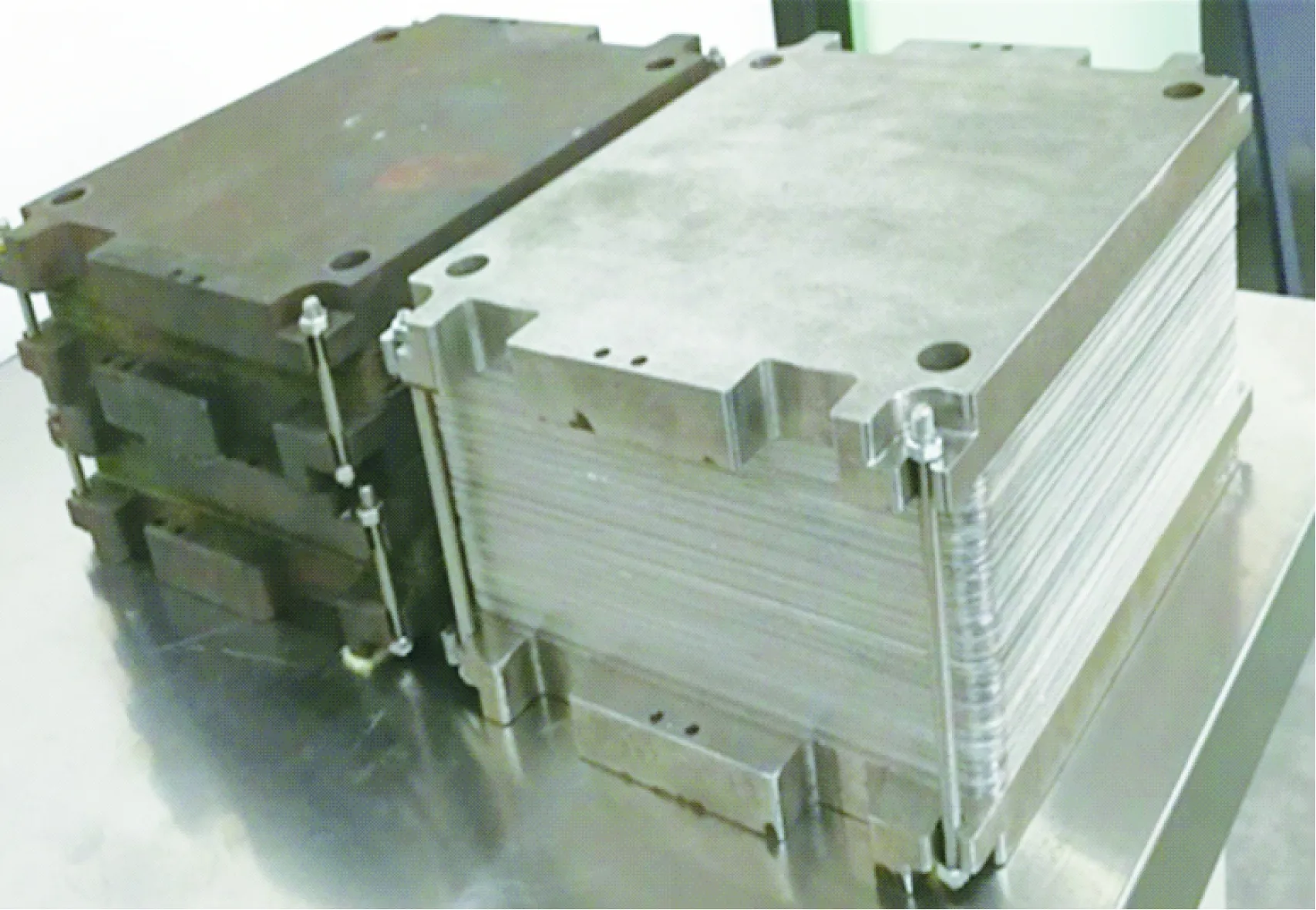

这一设计将传统固体氧化物燃料电池电堆多组件集成为一体,不仅便于固体氧化物燃料电池电堆的装配,适应规模化生产,而且降低了固体氧化物燃料电池电堆的高度,节省了空间。由于减少了固体氧化物燃料电池电堆的组件,使固体氧化物燃料电池电堆结构更紧凑,物理刚性、稳定性等更强,避免了因结构件多而需要考虑的件与件之间界面的接合、气密性、电绝缘性需求等问题。集成双极板和电池片支撑板的固体氧化物燃料电池金属板实物如图6所示。

5 结构比较

固体氧化物燃料电池电堆通常在700~800 ℃高温封闭状态下工作,为了使固体氧化物燃料电池电堆输出尽可能高的电能,对固体氧化物燃料电池电堆有三方面要求。

(1) 绝缘性。电池片阴阳两极边的零部件之间必须绝缘,即双极板和电池片支撑板之间是不能接触的,密封件不仅起到密封作用,而且隔离金属板之间的接触,起到绝缘的作用。

图5 固体氧化物燃料电池电堆两单元右半部分

图6 集成双极板和电池片支撑板的固体氧化物燃料电池金属板实物

(2) 导电性。要尽量减少固体氧化物燃料电池电堆内部电耗,也就是尽量提高各结构件的导电性,尽量减少接触界面,减小电阻。

(3) 封装性。封装应力要小于35 kPa,在使用期间泄漏率低于1%[10]。

在固体氧化物燃料电池电堆组装时,为了提高固体氧化物燃料电池电堆的性能,实现以上三方面要求,通常会对固体氧化物燃料电池电堆在竖直方向上施加一定的压力,这对固体氧化物燃料电池电堆各结构件的平整度提出了极高的要求。试验表明,不同材料间的接触电阻受夹紧压力的影响,固体氧化物燃料电池电堆的夹紧压力如果在不损伤内部结构的情况下增大10%,会使固体氧化物燃料电池电堆内部的接触电阻降低10%~50%,同时也会提高密封件的密封性能。

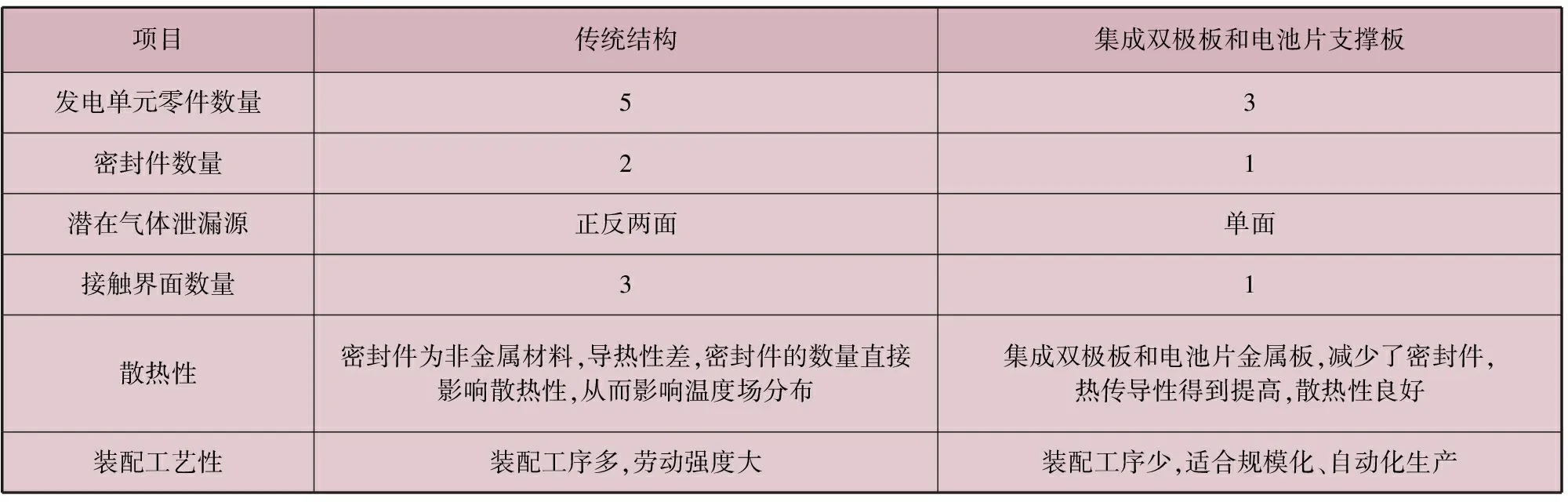

对照上述固体氧化物燃料电池电堆要求,对比传统结构固体氧化物燃料电池电堆和集成双极板和电池片支撑板的优缺点,见表1。

表1 固体氧化物燃料电池电堆对比

6 结束语

目前在国际上,从几十瓦的便携式固体氧化物燃料电池电源到千瓦级的固体氧化物燃料电池家庭热电联供系统,再到数百千瓦级的分布式固体氧化物燃料电池电源系统,均已实现了市场化。固体氧化物燃料电池的功能性和适应性越来越强,在发展中进入降低成本、提高功能性的新阶段。除了辅助部件外,发电系统的核心部件固体氧化物燃料电池电堆的成本也有大幅下降空间。除了笔者所述通过集成减少组件制备数量的措施外,在材料选用、封装集成、工艺改善等方面都有可挖掘的潜力。