锂离子电池隔膜研究进展

张晓晨 刘文 陈雪峰 刘俊杰 沈臻煌

摘要:隔膜位于锂离子电池的正极和负极之间,是电池的重要组成部分之一,对电池的安全性起着至关重要的作用。本文介绍了聚烯烃基、非织造布和纤维素纸基锂离子电池隔膜及其复合隔膜的研究进展,分析了各类隔膜材料的优缺点及其对电池电化学性能的影响,并对锂离子电池隔膜的发展趋势进行了展望。

关键词:锂离子电池;隔膜;生产工艺;纤维素

中图分类号: TS761.2 文献标识码: A DOI:10.11980/j. issn.0254-508X.2022.02.016

Research Progress of Lithium-ion Battery Separators

ZHANG Xiaochen1,2 LIU Wen1,2,* CHEN Xuefeng1,2 LIU Junjie3 SHEN Zhenhuang3

(1. China National Pulp and Paper Research Institute Co.,Ltd.,Beijing,100102;2. National Engineering Labfor Pulp and Paper,Beijing,100102;3. Sinolight(Jinjiang)Hygiene Products Research Co.,Ltd.,Jinjiang,Fujian Province,362200)

(*E-mail:liuwen0412@126. com)

Abstract:The separator is located between the positive and negative electrode of a lithium-ion battery,which is one of the important compo⁃nents of the battery and plays a vital role in the safety of the battery. This paper reviews the research progress of polyolefin-based,non-woven fabric,and cellulose paper-based/composite lithium-ion battery separators. The advantages and disadvantages of various separator materials and their impact on battery performance are analyzed,and the development trend of lithium-ion battery separators is prospected as well. Key words:lithium-ion battery; separator; production technology;cellulose

可充電锂离子电池作为一种可以将化学能与电能相互转化的电化学电池,具有功率密度高、无记忆效应、自放电率低等优点[1],在手机、平板电脑等便携式电子产品[2],航天器、月球探测器等航天设备[3]及储能系统和新能源汽车[4]等新兴领域中得到广泛应用。

锂离子电池主要由正极、负极、电解液和隔膜4部分组成(见图1)。如图1所示,隔膜虽然不参与锂离子电池的电化学反应,但可以为电池的正极和负极提供物理屏障[5]。因其具有一定的机械强度和热稳定性,可以在极端条件下保持尺寸稳定,防止隔膜破裂,导致2个电极产生物理接触,造成电池短路;隔膜具有多孔性以及电解液吸收和保留能力,可以为电解液中的锂离子在正负两极之间传输提供路径,在电池充放电周期中传输离子[6],保障电池的正常运行。因此,隔膜的存在对电池性能和电池安全性起着至关重要的作用[7]。目前,锂离子电池隔膜的材料主要是聚乙烯、聚丙烯等聚烯烃类物质,但聚烯烃基隔膜的孔隙率通常不超过50%[8],热稳定性差[9],对极性液体电解质的润湿性差[10],极易造成锂离子电池电阻高、能量密度低等问题。随着隔膜工艺技术的进步,改性聚烯烃隔膜、非织造布隔膜以及纤维素纸基隔膜不断被人们研究和开发,对锂离子电池隔膜的改进与发展具有十分重要的意义。

1 微孔聚烯烃及其复合隔膜

微孔聚烯烃隔膜主要以聚乙烯(PE)、聚丙烯(PP)等聚烯烃材料通过干法或湿法工艺制成,具体工艺如图2所示,特征是拥有纳米级的孔径。目前,大多数商业锂离子电池采用微孔聚烯烃隔膜[11]。表1列出了几种商业隔膜的主要物理性能,微孔聚烯烃隔膜因在厚度、机械性能等方面的综合优势占据了锂离子电池隔膜市场的主导地位。

微孔聚烯烃隔膜最大的优点是具有良好的拉伸强度和穿刺强度,值得注意的是,因电池在反复充放电循环过程中产生大量热量[5],软化和熔化温度较低的聚烯烃材料可以在不同温度下通过关闭孔结构,起到保护电池的作用。但在某些情况下,电池内的温度在隔膜孔结构关闭后会继续升高,导致隔膜收缩、熔化,且热关闭是不可逆的过程,这项性能只能在一定程度上保障电池的安全性,实际上不仅切断了锂离子的传输路径,还会导致电池内短路[16]甚至爆炸,引发安全问题。

为了克服这一缺点,Chung等人[17]采用乙二醇二甲基丙烯酸酯单体合成了聚合物包覆聚乙烯(PE)锂离子电池隔膜,将PE 隔膜的热关闭温度从135℃提高到142℃。Zhao 等人[18]通过接枝聚合和缩合反应将有机/无机杂化交联网络接枝在聚烯烃隔膜上,原理如图3所示,首先用过氧化苯甲酰氧化 Celgard-2300隔膜,使聚烯烃主链提前生成大自由基,然后将隔膜浸没在丙基三乙氧基硅(TEPM)溶液中,聚烯烃的大自由基引发单体通过自由基聚合将线性 PTEPM偶联到聚烯烃骨架上,洗涤后Celgard-PTEPM 与 HCl作用 24 h 得到 Celgard-SiO2;同时将不同浓度的正硅酸乙脂处理过的Celgard-PTEPM 与 HCl 作用24 h 得到 Celgard-SiO2-TEOS-X%。结果表明,硅氧交联接枝后,隔膜保持了适当的多孔结构和厚度,改性后的Celgard-SiO2-TEOS-30%隔膜在高温下与原隔膜相比,能保持其原有的形状,Celgard-SiO2的收缩率(24%)和 Celgard-SiO2-TEOS-30%的收缩率(4.6%)明显低于 Celgard-2300(38.6%)隔膜的,因此,通过优化杂化涂层中正硅酸乙酯的浓度,可以进一步降低改性隔膜的热收缩率。

虽然微孔聚烯烃隔膜占据了隔膜市场的主体地位,但其在性能上存在一些缺陷,具体表现为孔隙率低、润湿性差、热稳定性差等。多年来,微孔聚烯烃隔膜不断被人们采用等离子体射流处理、紫外线照射、电子束辐射或涂布等多种方法修饰,得到的改性微孔聚烯烃隔膜在性能方面有了进一步提高。表2列出了几种改性微孔聚烯烃隔膜的性能。

隔膜的尺寸稳定性是影响电池安全性能的决定性因素[24],在高温条件下,明显收缩起皱的隔膜会使电极在高温下相互接触,除此之外,隔膜还必须具有高度的化学稳定性,并在活性电极组件所构成的强氧化和还原环境下具有电化学稳定性[25],以此提高电池的使用寿命。为了提高隔膜的稳定性,Zhu等人[26]采用电子束辐射法将二氧化钛接枝到聚乙烯隔膜上,改性后的隔膜具有较强的尺寸稳定性和电化学性能。Zhu 等人[4]通过 UV/O3处理聚丙烯隔膜表面,产生过氧自由基和氢氧自由基,促进二氧化钛在聚丙烯隔膜表面的溶胶-凝胶包覆形成二氧化钛层。改性后隔膜的形态和孔隙率基本没有变化,隔膜的热稳定性、电解质润湿性和离子导电性均有提高。

此外,一些聚烯烃复合隔膜为了提高热稳定性、机械强度及其他特性,会在聚烯烃表面添加陶瓷涂层,无机陶瓷颗粒的加入可以促进锂离子的迁移,赋予隔膜优异的润湿性能[27]和热稳定性[3],降低界面阻抗[4]。然而,无机陶瓷颗粒涂层不仅会导致隔膜厚度增加,且在高温氧化还原环境下极易脱落,导致电池电极间电流密度不均匀[28]。Peng等人[29]将带有陶瓷涂层的聚乙烯隔膜浸入酚醛树脂,在原始隔膜的表面和孔隙内形成三维涂层,连接陶瓷涂层与聚乙烯隔膜,提高陶瓷涂层与聚乙烯隔膜之间的附着力,防止陶瓷涂层在高温下因聚烯烃隔膜的收缩而破碎脱落,极大地提高了陶瓷层的机械强度和热尺寸稳定性。另一方面,有机涂层也被人们广泛研究,乙基纤维素作为纤维素的衍生物,有较高的热稳定性和极性。Xiong等人[30]将乙基纤维素作为涂层涂覆在商业聚烯烃隔膜上,复合隔膜的热稳定性和电解质润湿性与原隔膜相比均有所提高。Feng等人[31]使用聚偏氟乙烯作为黏结剂在聚丙烯隔膜上涂覆二氧化硅氣凝胶,得到的复合隔膜具有均匀分布的三维交联网络结构,获得了比聚丙烯隔膜更高的热稳定性和电解液润湿性,更强的电池功率性能和循环稳定性。

2 非织造布及其复合隔膜

为了弥补聚烯烃类隔膜的不足,非织造布材料因其孔隙率高、热稳定性好且易与其他材料复合[32]的显著优势,引起了人们的广泛关注。非织造布隔膜可以由不同的有机纤维或无机纤维采用熔喷法(干法)、湿铺设法(湿法、造纸法)和静电纺丝等方法制得。 Yue等人[33]利用熔喷纺丝和相分离相结合的方法制备了聚磺酰胺/聚丙烯复合非织造布隔膜,结果表明,该隔膜与聚丙烯隔膜相比,具有更好的耐热阻燃性和电解质润湿性,组装的电池表现出优良的倍率性能和循环稳定性。Wang 等人[34]将芳纶纤维和聚对苯二甲酸乙二醇酯混合在水悬浮液中,利用湿铺设法和压光步骤形成非织造布隔膜。结果表明,湿法制成的非织造布隔膜平均孔径比聚烯烃隔膜大的多,压光线压力为20 kg/cm 的隔膜孔隙率为46%,对电解液的吸收和保留能力高于聚烯烃隔膜。线压力越高,孔隙率越小,孔径分布越分散,图4为非织造布隔膜的扫描电子显微镜(SEM)图,由图4可知,其孔隙结构呈迷宫状,比聚烯烃隔膜的孔隙结构更为曲折,有效地抑制了锂枝晶对隔膜的穿刺。

一般来说,采用传统的干湿工艺制备的非织造布隔膜具有较大的纤维直径和孔径[35],很难有效地防止锂枝晶生长和活性材料颗粒在电池电极之间的迁移[34],不适合作为可充电锂离子电池隔膜。图5为静电纺丝隔膜生产工艺流程图,此工艺生产的锂离子电池隔膜具有厚度薄、孔隙率高、孔径小、渗透性高、比表面积大[36]等优点,聚偏氟乙烯[37]和聚丙烯腈[38]因其自身优良的特性是静电纺丝法制备锂离子电池隔膜的理想原材料。

Xu 等人[39]通过静电纺丝和辊压黏合的方式制备了二氧化硅/聚偏氟乙烯-六氟丙烯复合隔膜,该隔膜具有很好的热稳定性和电解液吸收保留能力。Zhang 等人[9]将静电纺丝和浸涂工艺相结合,以醋酸纤维素为原料制备了纤维素/聚偏氟乙烯-六氟丙烯复合隔膜,其厚度与聚丙烯隔膜相差不大,具有更好的电解液润湿性、热尺寸稳定性和离子电导率。Arifeen等人[40]利用静电纺丝与热压相结合的方法制备了二氧化硅/聚丙烯腈/聚酰亚胺复合隔膜(CS),在一定范围内,复合隔膜的抗张强度随二氧化硅浓度的增加而增加。图6为该复合隔膜的部分物理性能,由图6可知,复合隔膜的电解液吸收能力、润湿性和热稳定性明显优于商业聚烯烃隔膜(Celgard),当二氧化硅质量分数为10%时,复合隔膜与电解液的接触角为0°,此时隔膜的电解液润湿性最好,在160℃高温下尺寸收缩率仅为1%。

表3列出了一些静电纺丝非织造布隔膜的性能,可见其孔隙率、电解液吸收率和热收缩率明显高于聚烯烃类隔膜,具有较高的离子电导率和优良的电化学性能,但其拉伸强度相对较低,在未来的研究方向中,提高静电纺丝隔膜的机械强度显得尤为重要。由于静电纺丝非织造布结构是由纤维随机分布、简单堆积而成的,因此纤维间的附着力无法提供给隔膜良好的机械强度。Gong等人[46]采用聚醚砜酮为原料,通过静电纺丝和静电纺丝-热压相结合的方法制备了锂离子电池隔膜。结果表明,两种方法制备的隔膜均具有较高的孔隙率、很高的热稳定性和良好的电解液吸收保留能力。经过热压后的隔膜机械强度(22.8 MPa)明显提高,性能优于聚偏氟乙烯隔膜(2.2 MPa)和聚丙烯腈隔膜(3.8 MPa)。

3 纤维素纸基及其复合隔膜

纤维素纸基隔膜通过简单、低成本的造纸工艺制备[47],其制备过程如图7所示,即以天然纤维或再生纤维为主要原料,添加无机或有机粒子,通过打浆、配浆、抄纸、干燥、压光等步骤制成纤维素纸隔膜。其具有高孔隙率,良好的电解液润湿性、热稳定性和尺寸稳定性等优势,可使电池具有更好的循环性能和更低的电阻抗[1]。由于传统聚烯烃隔膜和静电纺丝工艺非织造布隔膜生产成本极高,使隔膜占锂离子电池总成本的20%[49]甚至更多,价格低廉、成纸均匀、操作灵活的造纸工艺在新一代锂离子电池隔膜的研究上有巨大的发展潜力。

纤维素广泛存在于树木、植物、果实、树皮和叶片中[50],是环境友好的可再生线形高分子化合物,因其具有大量手性位点和优良的亲水性、热稳定性、可生物降解性[51]被应用于制浆造纸[52]、纺织、废水处理和日化[53]等各个行业。纤维素及其衍生物由于独特的功能结构,是一种非常有前途的电池材料[54],可以用于优化锂离子电池隔膜的性能研究。目前,纸基纤维素隔膜已广泛应用于电容器和碱性电池[55]中。因锂离子电池对隔膜性能要求较高,人们在纸基纤维素锂离子电池隔膜的应用问题上进行了较多研究。Pan 等人[56]以刚毛藻纤维为原料制备了刚毛藻纤维隔膜,刚毛藻纤维91%的结晶度使其在干燥过程中不会聚集收缩,保证了隔膜的多孔结构和高的比表面积,得到的隔膜具有良好的电化学性能,与市售Solupor隔膜相比,该隔膜具有很好的电解液润湿性和热稳定性。陶嘉诚[57]以再生纤维素天丝为原料,通过造纸法制备了不同定量的纸基纤维素隔膜。研究显示,纤维素纸基隔膜的吸水性和保液率均优于商业聚乙烯隔膜,但其平均孔径较大,最大厚度160.7μm,比商业聚烯烃隔膜厚的多,对隔膜的机械强度和电池使用安全性有很大的影响,这也是造纸法制备纤维素纸基锂离子电池隔膜的一个缺点。

纳米纤维素是至少在一个维度上具有纳米尺度的天然材料,兼具纤维的重要特性和纳米材料的特性。与纤维素纤维相比,纳米纤维素具有比表面积大、密度低、机械强度高[58]等优点。为降低纸隔膜的厚度, Huang [59]将纤维素纳米纤丝(直径10~100 nm)和氧化铝陶瓷颗粒(直径1μm)以不同比例混合,利用造纸法制备了纤维素基复合隔膜。该隔膜具有与聚烯烃隔膜相近的厚度,氧化铝陶瓷颗粒的添加提高了隔膜的孔隙率,但随着氧化铝陶瓷颗粒含量的增加,隔膜的拉伸强度逐渐降低。值得注意的是,纯纤维素微纤丝隔膜厚度仅有23μm,但其拉伸强度却有30 MPa,高于干法聚烯烃隔膜的横向拉伸强度(12 MPa),因此在保证隔膜性能的前提下采用直径较小的纤维原料可以有效改善隔膜的厚度。LYU等人[60]将纤维素纳米纤丝与解离后的商业纤维素隔膜相混合,制备了孔径小、机械强度更高的纯纤维素隔膜,隔膜在高温下保持了很好的尺寸稳定性。随着纤维素纳米纤丝含量的增加,隔膜的机械强度提高,孔隙率相应降低,这主要是由于过量的纳米级纤维素极易阻塞隔膜孔径。研究表明,当纤维素纳米纤丝的添加量为20%时,隔膜能保持优异的物理化学性能。Sheng 等人[61]以无水乙醇浸泡针叶木纳米纤维素纸,干燥后得到了厚度分别为12μm(ECM12)和 22μm(ECM22)的超薄纤维素纸基锂离子电池隔膜。研究表明,制备的 ECM 隔膜具有均匀的纳米孔结构,抗张强度较高,尺寸热稳定性和电解液润湿性明显优于商业 Celgard2325隔膜。图8为ECM 隔膜的电化学性能分析图。由图8可知,与Celgard2325隔膜相比, ECM 隔膜有较高的电化学稳定窗口(4.8 V),且在高电流密度(2 C~3 C)下有明显的高倍率性能和循环稳定性。这些优良的电化学性能有利于 ECM 隔膜在高电流密度下降低电池内部阻抗,可应用于高电压锂离子电池。

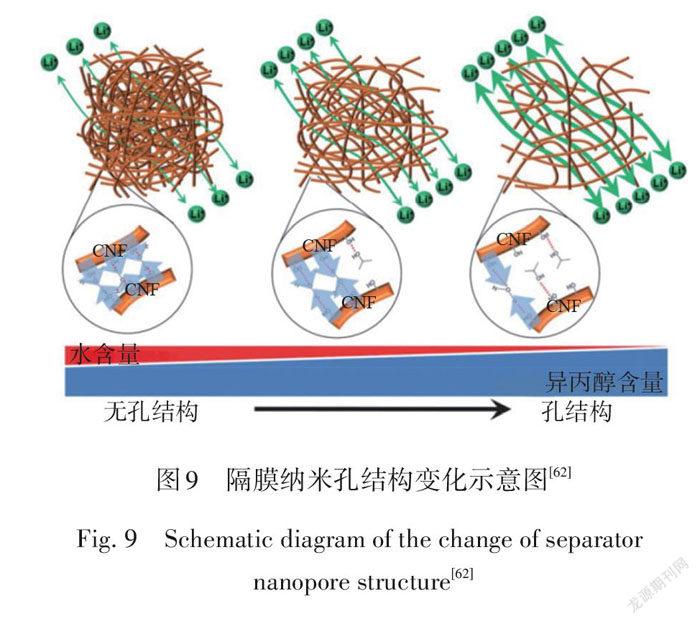

隔膜的孔隙率一般在40%~60%[25],其与液体电解质的保留和离子电导率的提高密切相关。孔隙率较低时,2个电极之间的液体电解质不足,电池内阻增大;孔隙率过高时,隔膜的机械强度低且在高温环境中有收缩的趋势,使电池的安全性能进一步减弱。造纸法制备的隔膜因纤维直径较大,在纸幅成形过程中容易形成较大的平均孔径和孔隙率,极大地降低了电池的安全性。为了有效调整隔膜的孔隙率,Chun 等人[62]将溶于异丙醇-水混合溶剂中的纤维素粉末通过高压均质机处理形成均匀分散的纳米纤维素悬浮液,以此为原料制备了纳米纤维素隔膜。随着溶剂混合物比例的改变,隔膜纳米孔结构的变化如图9所示,当溶剂中水的含量较多时,多糖链之间存在着极强的氢键作用,纳米纤维素很容易受到水分蒸发时的毛细作用而坍塌形成紧密且孔隙率低的隔膜结构;随着水含量减小,异丙醇含量的增加,隔膜的孔隙率逐渐升高,得到纳米级的微孔结构,通过控制溶剂组成微调纳米纤维素隔膜的多孔结构,可以作为一种调节隔膜的孔隙率、机械强度、透气度和离子电导率等性能的方法。

纵使纤维素基隔膜可生物降解,有良好的润湿性、孔隙率和可再生性,与聚烯烃隔膜相比具有很大的优势,但其在锂离子电池的中的应用还存在一些不足,主要为纤维素基纸隔膜较差的机械强度,这一缺点很容易使纤维素基纸隔膜在电池组装和锂枝晶产生过程中破裂,从而导致电池电流密度不均或内部短路。因此,人们对纤维素纸隔膜进行了大量的改进和研究。Xu 等人[47]以聚多巴胺接枝棉纤维,原理如图10(a)所示,多巴胺通过自聚合与微细纤维表面相连接,形成更加紧密曲折的纳米孔结构,如图10(b)所示,得到的纤维素基复合隔膜机械强度可达33 MPa,在 200℃下能够保持良好的热稳定性和尺寸稳定性。此外,Xu 等人[63]以棉浆和芳砜纶浆为原料通过造纸法制备了纤维素基复合隔膜,经压光,纤维与纤维之间交织的孔隙变小,产生弯曲的纳米级孔隙,这种结构不仅有利于避免电池内短路和自放电,而且一定程度上阻碍了锂枝晶的生长。

Xu 等人[64]将含水的细菌纤维素(BC)膜浸入硝酸铝的乙醇溶液,热压后得到BC/氧化铝复合隔膜。硝酸铝在高于其分解温度的环境中会发生热分解反应生成氧化铝、二氧化氮和氧气,气体的产生进一步提高了隔膜的孔隙率。在反应发生的过程中氧化铝中的氧与 BC形成共价键紧密连接,复合隔膜的抗张强度达 140 MPa。与商业聚丙烯-聚乙烯-聚丙烯隔膜相比,该隔膜表现出良好的孔隙率、电解液润湿性、热尺寸稳定性和电化学稳定性等其他性能。表4总结了部分纤维素纸基隔膜的性能,与静电纺丝非织造布隔膜相比,其拉伸强度明显更高,在高温下无明显收缩。但纤维素纸基隔膜的拉伸强度仍低于聚烯烃类隔膜,且随材料变化较大。因此,通过与性质不同的材料和纤维素进行复合,利用物理或化学的方式建立其他材料与纤维素之间的連接,能够有效地减小纤维素基纸隔膜的孔径,提高隔膜的机械强度,在未来的隔膜市场中有巨大的发展潜能。

4 結语与展望

聚烯烃类锂离子电池隔膜在高温充放电过程中有时会收缩变形,导致电动汽车自燃和手机等设备发生爆炸,严重危害人身生命安全,未来锂离子电池隔膜势必要保证锂离子电池向高安全性、高质量方向发展。虽然接枝聚合、涂覆等技术可以提高聚烯烃类隔膜的热稳定性,但大多尚处在研究阶段,还没有应用于大规模商业化生产。静电纺丝非织造布隔膜具有优良的热稳定性和电解液润湿性,但其强度还有待提高,低强度不仅会使隔膜在电池组装过程中断裂,而且很容易使隔膜被充放电过程中产生的锂枝晶刺破,导致电池正负两极相互接触。此外,生产效率低、价格昂贵,也在一定程度上制约其应用的发展,目前仅用于一些特殊的锂离子电池。

为克服聚烯烃类隔膜和非织造布隔膜存在的不足,纤维素纸基隔膜被人们广泛研究,未来有望取代聚烯烃类锂离子电池隔膜。一方面,造纸技术可以为隔膜提供较高的孔隙率,与纤维素材料本身较高的电解液吸收率相结合,保证隔膜具有较大的离子电导率,提高电池的使用性能;另一方面,纤维素材料使隔膜具有极高的热尺寸稳定性,避免了因隔膜热收缩而造成的电池内短路甚至爆炸。

如今,均匀稳定的孔隙控制技术和提高超低定量隔膜的机械强度,是纤维素纸基隔膜面临的最大问题,过高的孔隙率势必降低隔膜的机械强度,而不均匀的孔径分布极易造成隔膜和电极之间不均匀的电流密度,这些问题均会对电池的安全性造成巨大的威胁。目前纤维素纸基隔膜仅在某些特定结构的锂离子电池中得到了应用,未来性能优良的纤维素纸基隔膜必须同时具备下述3方面的性能:高的机械强度和伸长率;适宜的孔隙率和均匀的孔径分布;与聚烯烃隔膜相似或更薄的厚度。

参考文献

[1]HU L,WU H,MANTIA F L,et al. Thin,Flexible Secondary Li-Ion Paper Batteries[J]. ACS Nano,2010,4(10):5843-5848.

[2]王远.锂离子电池用聚乙烯隔膜改性及其性能研究[D].南昌:南昌大学,2020.

WANG Y. Modification of polyethylene separator for lithium ion bat ⁃teries and its performance research[D]. Nanchang:Nanchang Univer⁃sity,2020.

[3]HUANG X. Separator technologies for lithium-ion batteries[J].Journal of Solid State Electrochemistry,2011,15(4):649-662.

[4]ZHU M,WANG Q,ZHOU H,et al. Binder-free TiO2-coatedPolypropylene Separators for Advanced Lithium-ion Batteries[J]. Energy Technology,doi:10.1002/ente.202000228.

[5]DING L,ZHANG C,WU T,et al. Effect of temperature oncompression behavior of polypropylene separator used for Lithium-ion battery[J]. Journal of Power Sources,2020,466:228-300.

[6]LEE H,ALCOUTLABI M,WATSON J V,et al. Electrospunnanofiber-coated separator membranes for Lithium-ion rechargeable batteries[J]. Journal of Applied Polymer Science,2013,129(4):1939-1951.

[7]HUANG X. A lithium-ion battery separator prepared using a phaseinversion process[J]. Journal of Power Sources,2012,216(1):216-221.

[8]HAO J,LEI G,LI Z,et al. A novel polyethylene terephthalatenonwoven separator based on electrospinning technique for lithium ion battery[J]. Journal of Membrane Science,2013,428:11-16.

[9]ZHANG J,LIU Z,KONG Q,et al. Renewable and SuperiorThermal-Resistant Cellulose-based Composite Nonwoven as Lithium- Ion Battery Separator[J]. ACS Applied Materials & Interfaces,2013,5(1):128-134.

[10]ZHANG X,JI L,TOPRAKCI O,et al. Electrospun Nanofiber-Based Anodes,Cathodes,and Separators for Advanced Lithium-ion Batteries[J]. Polymer Reviews,2011,51(3):239-264.

[11]WENG B,XU F,MATAZ A,et al. Fibrous cellulose membranemass produced via forcespinning (A(R)) for lithium-ion batteryseparators[J]. Cellulose,2015,22(2):1311-1320.

[12]LOVY C T. Thermomechanical analysis and durability ofcommercial micro-porous polymer Li-ion battery separators[J]. Journal of Power Sources,2011,196(5):2905-2912.

[13]SHENG S Z. A review on the separators of liquid electrolyte Li-ionbatteries[J]. Journal of Power Sources,2007,164(1):351-364.

[14]WANG E,CHIU C H,CHOU P H. Safety assessment of polyolefinand nonwoven separators used in lithium-ion batteries[J]. Journal of Power Sources,doi:10.1016/j. jpowsour.2020.228148.

[15]PANKAJ A, ZHANG Z. Battery Separators[J]. ChemicalReviews,2016,104(10):4419-62.

[16]MENG F,GAO J,ZHANG M,et al. Enhanced Safety Performanceof Automotive Lithium-ion Batteries with Al2O3 Coated Nonwoven Separator[J]. Batteries &Supercaps,2020,4(1):146-151.

[17]CHUNG Y S,YOO S H,KIM C K. Enhancement of MeltdownTemperature of the Polyethylene Lithium-ion Battery Separator via Surface Coating with Polymers Having High Thermal Resistance [J]. Industrial & Engineering Chemistry Research,2009,48(9):4346-4351.

[18]ZHAO P, YANG J,SHANG Y,et al. Surface modification ofpolyolefin separators for lithium ion batteries to reduce thermal shrinkage without thickness increase[J]. Journal of Energy Chemistry,2015,24(2):138-144.

[19]JEON H,JIN S Y,PARK W H,et al. Plasma-assisted water-basedAl O ceramic coating for polyethylene-based microporousseparators for lithium metal secondary batteries[J]. Electrochimica Acta,2016,212:649-656.

[20]YIN M,HUANG J,YU J,et al. The polypropylene membranemodified by an atmospheric pressure plasma jet as a separator for lithium-ion button battery[J]. Electrochimica Acta,2018,260:489-497.

[21]LYU X,LI H,ZHANG Z,et al. UV Grafting Modification ofPolyethylene Separator for Li-ion Battery[J]. Physics Procedia,2012,25(1):227-232.

[22]Sivlin D,Unal F,Karaham B D,et al. ZrO2 coating via e-beamevaporation on PE separators for lithium-ion batteries[J]. Ionics,2021,27(2):1-10.

[23]ZHANG C,LIANG H Q,PI J K,et al. Polypropylene Separatorswith Robust Mussel-inspired Coatings for High Lithium-ion Battery Performances[J]. Chinese Journal of Polymer Science,2019,37(10):1015-1022.

[24]WU M S, CHIANG P, LIN J C,et al. Correlation betweenelectrochemical characteristics and thermal stability of advanced lithium-ion batteries in abuse tests——short-circuit tests[J]. Electrochimica Acta,2004,49(11):1803-1812.

[25]DEIMEDE V, ELMASIDES C. Separators for Lithium-IonBatteries: A Review on the Production Processes and Recent Developments[J]. Energy Technology,2015,3(5):453-468.

[26]ZHU X,JIANG X,AI X,et al. TiO2 ceramic-grafted polyethyleneseparators for enhanced thermostability and electrochemical performance of lithium-ion batteries[J]. Journal of MembraneScience,2016,504:97-103.

[27]LEE H,YANILMAZ M,TOPRAKCI O,et al. A review of recentdevelopments in membrane separators for rechargeable lithium-ion batteries[J]. Energy & Environmental Science,2014,7:3857-3886.

[28]HUANG X,HITT J. Lithium ion battery separators:Developmentand performance characterization of a composite membrane[J]. Journal of Membrane,doi:10.1016/j. memsci.2012.09.027.

[29]PENG L,SHEN X,DAI J,et al. Three-Dimensional CoatingLayer Modified Polyolefin Ceramic-coated Separators to Enhance the Safety Performance of Lithium-ion Batteries[J]. Journal of the Electrochemical Society,2019,166(10):2111-2120.

[30]XIONG M,TANG H,WANG Y,et al. Ethylcellulose-coatedpolyolefin separators for lithium-ion batteries with improved safety performance[J]. CarbohydrPolym,2014,101:1140-1146.

[31]FENG G,LI Z,MI L,et al. Polypropylene/hydrophobic-silica-aerogel-composite separator induced enhanced safety and low polarization for lithium-ionbatteries[J]. Journal of Power Sources,2018,376(1):177-183.

[32]CHO T H,TANAKA M,OHNISHI H,et al. Composite nonwovenseparator for lithium-ion battery:Development and characterization [J]. Journal of Power Sources,2010,195(13):4272-4277.

[33]YUE L,ZHANG J,LIU Z,et al. A Heat Resistant and Flame-Retardant Polysulfonamide/Polypropylene Composite Nonwoven forHigh Performance Lithium Ion Battery Separator[J]. Journal of the Electrochemical Society,2014,161(6):1032-1038.

[34]WANG Y,ZHAN H,H J,et al. Wet-laid non-woven fabric forseparator of lithium-ion battery[J]. Journal of Power Sources,2009,189(1):616-619.

[35]陈莉,王艳杰,谭菁.无纺布隔膜用于锂离子电池的研究进展[J].储能科学与技术,2020,9(3):784-790.

CHEN L,WANG Y J,TAN J. Research progress of non-woven sep⁃arators used in lithium-ion batteries[J]. Energy Storage Science and Technology,2020,9(3):784-790.

[36]VALIZADEH A, FARKHANI S M. Electrospinning andelectrospunnanofibres[J]. Iet Nanobiotechnology,2014,8(2):83-92.

[37]李好義,张子鹏,谢超,等.聚偏氟乙烯电纺纳米纤维电池隔膜研究进展[J].化工新型材料,2021,49(7):6-9.

LI H Y,ZHANG Z P,XIE C,et al. Research progress of PVDF electrospun nanofiber battery separator[J]. New Chemical Materi⁃als,2021,49(7):6-9.

[38]李海娟.锂离子电池耐高温PAN基复合隔膜的制备及其性能研究[D].湘潭:湘潭大学,2020.

Li H J. Study on Preparation and Performance of High Temperature Resistant PAN-based Composite Separator for Lithium Ion Battery [D]. Xiangtan:Xiangtan University,2020.

[39]XU Y,ZHU J W,FANG J B,et al. Electrospun High thermalResistant Inorganic Composite Nonwoven as Lithium-Ion Battery Separator[J]. Journal of Nanomaterials,2020(4):1-10.

[40]ARIFEEN W U, CHOI J, YOO K, et al. A nano-silica/polyacrylonitrile/polyimide composite separator for advanced fast charging lithium-ion batteries[J]. Chemical Engineering Journal,doi:10.1016/j. cej.2020.128075.

[41]CHOT H, SAKAI T, TANASE S, et al. ElectrochemicalPerformances of Polyacrylonitrile Nanofiber-based Nonwoven Separator for Lithium-ion Battery[J]. Electrochemical and Solid- State Letters,2007,10(12):982-987.

[42]MA X,KOLLA P,YANG R,et al. Electrospun polyacrylonitrilenanofibrous membranes with varied fiber diameters and different membrane porosities as lithium-ion battery separators[J]. Elec ⁃trochimica Acta,2017,236:417-423.

[43]KHODAVERDI F, VAZIER A, JAVANBAKHT M, et al.Improvement of PAN separator properties using PVA/malonic acid by electrospinning in lithium ion-batteries[J]. Journal of Applied Polymer Science,2020,138(13):1-14.

[44]CUI W,SHI L,SONG W,et al. A heatproof electrospun PES/PVDF composite membrane as an advanced separator for lithium-on batteries[J]. Journal of Applied Polymer Science,2020,137(43):1-12.

[45]MIAO Y E,ZHU G N,HOU H,et al. Electrospun polyimidenanofiber-based nonwoven separators for lithium-ion batteries[J]. Journal of Power Sources,2013,226:82-86.

[46]GONG W,GU J,RUAN S,et al. A high-strength electrospunPPESK fibrous membrane for lithium-ion battery separator[J].Polymer Bulletin,2019,76:5451-5462.

[47]XU Q,KONG Q,LIU Z,et al. Polydopamine-coated cellulosemicrofibrillated membrane as high performance lithium-ion battery separator[J]. RSC Advances,2014,4(16):7845-7850.

[48]ZHANG J,KONG Q,LIU Z,et al. A highly safe and inflameretarding aramid lithium ion battery separator by a papermaking process[J]. Solid State Ionics,doi:10.1016/j. ssi.2013.05.016.

[49]ZHANG L C,SUN X,HU Z,et al. Rice paper as a separatormembrane in lithium-ion batteries[J]. Journal of Power Sources,2012,204(15):149-154.

[50]CARRENO N L V,BARBOSA A M,NOREMBERG B S,et al.Advances in Nanostructured Cellulose-based Biomaterials[M]. Germany:Springer,2017:1.

[51]楊桂花,李伟栋,和铭,等.纳米纤维素基气凝胶的制备及其吸附分离应用研究进展[J].中国造纸学报,2021,36(2):87-96. YANG G H,LI W D,HE M,et al. Research progress on the prep⁃aration of nano-cellulose-based aerogels and their adsorption and separation applications[J]. Transactions of China Pulp and Paper,2021,36(2):87-96.

[52]徐荧,李曜,赵培涛,等.纳米纤维素基导热复合材料的研究进展[J].中国造纸学报,2020,35(4):63-70.

XU Y,LI Y,ZHAO P T,et al. Research progress of nano-cellulose- based thermally conductive composites[J]. Transactions of China Pulp and Paper,2020,35(4):63-70.

[53]罗成成,王晖,陈勇.纤维素的改性及应用研究进展[J].化工进展,2015,34(3):767-773.

LUO C C,WANG H,CHEN Y. Research Progress on Modification and Application of Cellulose[J]. Chemical Progress,2015,34(3):767-773.

[54]LIU Y,HU C,WU J,et al. Carboxy Cellulose as Cathode InterfacialLayer for Efficient Organic Solar Cells[J]. Paper and Biomaterials,2020,5(1):14-21.

[55]JABBOUR L,BONGIOVANNI R,CHAUSSY D,et al. Cellulose-based Li-ion batteries:a review[J]. Cellulose,2013,20(4):1523-1545.

[56]PAN R,CHEUNG O,WANG Z,et al. Mesoporous cladophoracellulose separators for lithium-ion batteries[J]. Journal of PowerSources,2016,321(30):185-192.

[57]陶嘉诚.天丝基锂离子电池隔膜的制备与研究[D].上海:东华大学,2016.

TAO J C. Preparation and Research of Tencel-based Lithium-ion Battery Separator[D]. Shanghai:Donghua University,2016.

[58]Wang M Z,Cha R T. Industrialization Progress of Nanocellulose inChina[J]. Paper and Biomaterials,2019,4(2):63-68.

[59]HUANG X. Performance evaluation of a non-woven lithium ionbattery separator prepared through a paper-making process[J]. Journal of Power Sources,2014,256(15):96-101.

[60]LYU D,CHAI J,WANG P,et al. Pure cellulose lithium-ionbattery separator with tunable pore size and improved working stability by cellulose nanofibrils[J]. Carbohydrate Polymers,2021,251:1-8.

[61]SHENG J,CHEN T,WANG R,et al. Ultra-light cellulosenanofibril membrane for lithium-ion batteries[J]. Journal of Membrane Science,doi:10.1016/j. memsci.2019.117550.

[62]CHUN S J,CHOI E S,LEE E H,et al. Eco-friendly cellulosenanofiber paper-derived separator membranes featuring tunable nanoporous network channels for lithium-ion batteries[J]. Journal of Materials Chemistry,2012,22(32):16618-16626.

[63]XU Q, KONG Q, LIU Z, et al. Cellulose/PolysulfonamideComposite Membrane as a High Performance Lithium-ion Battery Separator[J]. ACS Sustainable Chemistry & Engineering,2014,2(2):194-199.

[64]XU Q,WEI C,FAN L,et al. A bacterial cellulose/Al2O3nanofibrous composite membrane for a lithium-ion battery separator [J]. Cellulose,2017,24(4):1889-1899.

[65]張崧,王玉海,石光,等.细菌纤维素/TiO2锂离子电池复合隔膜的研究[J].华南师范大学学报(自然科学版),2017,49(2):21-27.

ZHANG S,WANG Y H,SHI G,et al. Study on Bacterial Cellulose/ TiO2 Composite Separators for Lithium-Ion Batteries[J]. Journal of South China Normal University(Natural Science Edition),2017,49(2):21-27. CPP

(责任编辑:董凤霞)