“板绳”结合在大型设备吊装中的应用

王加银

中石化第十建设有限公司 山东青岛 266555

传统的立式设备吊装时索具选用钢丝绳或绳圈,但有的设备因吊耳位置的特殊性不适用钢丝绳,若特意采购一对很长的钢丝绳来吊装的话又浪费成本。为此,特设计一种新的索具连接方式来解决此类问题。

新浦烯烃(泰兴)有限公司110 万t/ a 轻烃综合利用项目位于泰兴经济开发区,由中国寰球工程公司设计。项目中丙烯精馏塔属于细长设备且重量较大,考虑到设备起吊时的挠度难以保证,寰球工程公司(设计单位)经与总承包单位沟通,将管式主吊耳的焊接位置确定在距离顶部法兰口以下17.9m。以下重点对丙烯精馏塔的吊耳设计、吊装索具选取及校核进行详细分析。

1 主要技术参数

丙烯精馏塔是110 万t/ a 轻烃综合利用项目大型设备吊装工程中最重、最高的设备,尺寸为φ6100mm×110000mm,筒体壁厚46mm,壳体重905.1t,重心距设备底部55792mm。拟使用XGC88000 型4000t 级履带式起重机主吊、LR1600/ 2 型600t 级履带式起重机溜尾,对其进行整体吊装。丙烯精馏塔附件重量构成见表1。

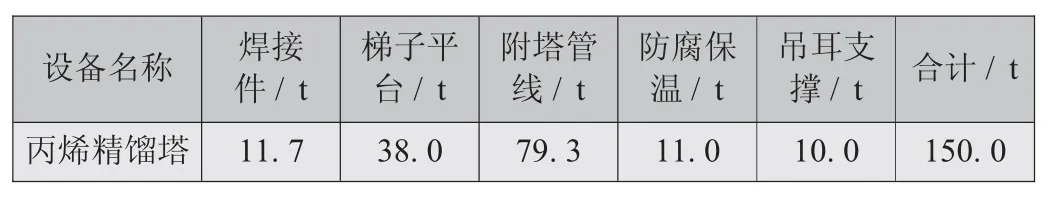

表1 丙烯精馏塔附件重量构成明细

2 施工流程

2.1 方案编制评审

本设备吊装重量在300t 以上,所以其吊装方案属于重大施工技术方案,由项目部完成审批后,再由公司技术质量部组织公司相关专业人员审批。

2.2 安全技术交底

设备吊装前要对主起重机和溜尾起重机的站位、吊装半径、吊装参数、吊装索具的选择和吊装过程等进行安全技术交底。并要求起重机司机和起重工熟知吊装过程。

2.3 吊装前应完成的工作

(1)设备基础验收合格,垫铁准备完毕,具备设备吊装、安装条件。

(2)设备进场后,业主组织监理单位、吊装单位和安装单位等对设备进行联合检查,检查内容包括设备材质、焊接质量、管口方位和吊耳焊接等。如有不合格,严禁吊装,并及时通知有关部门处理。

(3)对吊装机索具、起重机运行情况等仔细检查,并做好检查记录。

2.4 吊装区域警戒

设备吊装时设置警戒区,警戒区周围拉设醒目的警戒线,设立警示牌,无关人员严禁入内。

2.5 起重机站位检查

主、辅助起重机依照吊装方案站位后,由技术质量检查人员及专业人员进行测量确认。

2.6 索具与设备的连接

首先检查吊装索具,合格后方可使用。然后依照吊装方案,将索具与设备吊耳、起重机吊钩进行连接,并检查。

2.7 索具预紧力检查

各项准备工作完成后,主、辅助起重机在起重指挥的信号下,开始缓慢提升,使吊索伸直,此时要检查吊索连接是否合适;状况正常后,起重机继续缓慢提升,使吊索受力,再检查吊索受力是否均匀。

2.8 试吊

起重机继续提升,使设备与鞍座脱离50~100mm;然后对吊索、卸扣的受力情况、起重机的机械运转状况进行仔细检查,一切正常后方可进行正式吊装。

2.9 正式吊装

在起重指挥的信号下,主起重机按要求缓慢提升,溜尾起重机同时缓慢提升;待设备高过设备鞍座时,主起重机继续提升,辅助起重机平缓向前递送,两台起重机配合将设备逐渐竖起;当设备仰角达到90°时,辅助起重机脱钩;主起重机将设备继续起升,待设备裙座高于地脚螺栓顶标高200~300mm,将设备吊于基础正上方,调整并确认设备管口方位;将设备缓慢回落到基础上,初步调整设备的垂直度后,紧固地脚螺栓;设备吊装就位,紧固地脚螺栓后,起重机回钩、转杆,使主吊装索具与设备脱离,吊装结束。

3 主吊耳设计及校核

设计1000t 级管式吊耳一对,按1000t 校核如下:

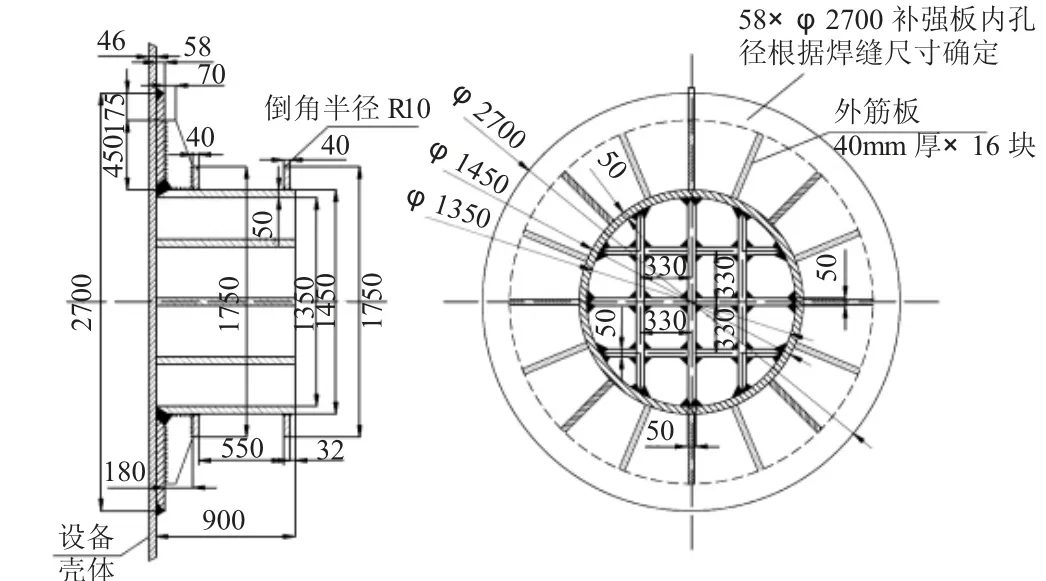

主吊耳结构图见图1。吊耳材质为Q345R,许用应力〔δ〕=181MPa, 许 用 剪 切 应 力 〔τ〕= 〔δ〕×0.8=144.8MPa,取综合影响系数取K=1.2。

图1 主吊耳结构图

其径向载荷:F=1000×1000×10×1.2=1.2×107N

径向弯矩:M=F×L=1.2×107×[180+58+550/ 2]

=6.156×109N·mm

吊耳管截面惯性矩:

J1=π(D4- d4)/ 64=3.14×(14504- 13504)/ 64

=5.39×1010mm4

吊耳抗弯截面模量:

W=J1/ 0.5D=2×5.39×1010/ 1450=7.437×107

吊耳根部受到的最大弯曲应力:

σMax=M/ W=6.156×109/ 7.437×107=82.8N/ mm2

=82.8MPa<〔δ〕=181MPa

吊耳总截面积:A=3.14(14502-13502)/ 4

=2.2×105mm2

吊耳剪应力:τ=F/ A=1.2×107/ 2.2×105

=54.5MPa <〔τ〕=144.8MPa

组合应力:σ=σMax+τ=82.8+54.5

=137.3MPa<〔δ〕=181MPa

本校核截面积未算“井”字形筋板吊耳强度能满足吊装要求。计算证明,含“井”字筋板亦能满足吊装要求。

4 挠度的校核

开始起吊时设备挠度最大,要求设备挠度不大于L/ 500。设备的惯性矩(I)和最大挠度变形量(ω)计算分别见式(1)和式(2)。

式中:D——设备外径;

d——设备内径;

G——设备吊装重量;

L——设备长度;

E——弹性模量;

I——设备惯性矩。

丙烯精馏塔参数:D=6.192m;d=6.1m;L=92.1m;G=1055.1t;E =210×109N/ m2

则计算得惯性矩:

I=π(D4-d4)/ 64=3.14×(6.1924-6.14)/ 64=4.2m4

最大挠度变形量:ω=5GL3/ 384EI=5×1055.1×104×92.13/ 384 ×210 ×109×4.2=0.122m=122mm<L/ 500=184.2mm

所以挠度变形在允许范围内,设备本体是安全的。

5 主吊索具的选取及校核

5.1 主吊索具的连接方式

主吊索具系挂示意图如图2 所示,使用3000t 级吊装梁,上部选择2 根GJT198mm×28m 高强度无接头绳圈,中间连接6 对拉板,下部通过GJT264mm×14m 高强度无接头绳圈与设备吊耳相连。索具、拉板之间用销轴连接。

图2 主吊索具系挂示意图

5.2 主吊索具的校核

5.2.1 上部绳圈的校核

取GJT198 高强度无接头绳圈2 根,对折使用,使4股受力。单只绳圈额定载荷559.9t,吊装总重量为1055.1t。首先根据式(3)计算钢丝绳的比例系数(R)。

式中:D——销轴直径,mm;

d——钢丝绳公称直径,mm。

则得到,R=350/ 198=1.77<6

再根据规范《SHT3536- 2011 石油化工工程起重施工规范》计算索具栓挂效率系数(E),其计算式见式(4)。

则负荷率:1055.1t÷(4×559.9t×62.4%)=75.5%,满足使用要求。

5.2.2 下部绳圈校核

取GJT264 高强度无接头绳圈2 根,2 股受力,单只绳圈额定载荷966.5t,吊装总重量为1055.1t。

根据规范《SHT3536- 2011 石油化工工程起重施工规范》计算索具栓挂效率系数,详见式(5)。

E=(100- 50/ R0.5)%=[100- 50/ (D/ d)0.5] %

=[100- 50/ (350/ 264)0.5]%=57%

则负荷率:1055.1t÷(2×966.5×57%)=95.7%,满足使用要求。

5.2.3 拉板的校核

设备吊装总重量为1055.1t, 每对拉板受力为1055.1÷2=527.55t,每对拉板由2 件拉板组成,则每件拉板受力527.55÷2=263.775t。

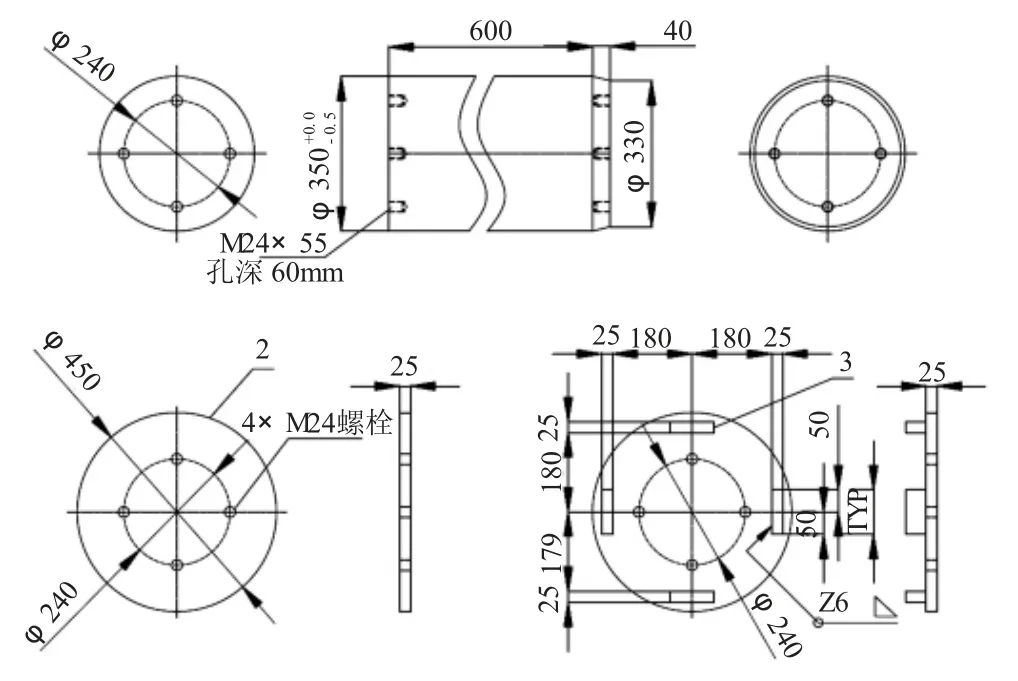

拉板设计图如图3 所示。拉板的材质为Q345,许用应力〔δ〕=181MPa, 许 用 剪 切 应 力〔τ〕= 〔δ〕×0.8=144.8MPa。

图3 拉板设计图

取综合影响系数K=1.2,

其径向载荷

F=263.775×1000×10×1.2=3.17×106N。

拉板销轴孔处横截面积:A1= (730- 355)×40+(700- 355)×20×2=28800mm2,

拉板销轴孔处竖向面积:A2= (580- 355/ 2)×40+(540- 355/ 2)×20×2=30600mm2,

则拉板销轴孔处的拉应力:σ1=F/ A1=3.17×106/ 28800=68.0N/ mm2=110MPa<181MPa;

拉板销轴孔处的剪应力:τ=σ2=F/ A2=3.17×106/ 30600=68.0N/ mm2=103.6MPa<144.8MPa,满足要求。

5.2.4 销轴的校核

5.2.4.1 销轴的设计

销轴的材料为Q460D,其设计图和连接形式分别见图4 和图5。

图4 销轴的设计图

图5 销轴的连接形式示意图

销轴主要受剪应力(τ)。销轴的材质为Q460D,屈服强度为460MPa,许用应力〔δ〕=460MPa÷2=230MPa,许用剪切应力〔τ〕=〔δ〕×0.8=184MPa。取综合影响系数 取K=1.2, 则, 剪 力F=263.775 ×1000 ×10 ×1.2=3.17×106N。

销轴的总截面积:A=3.14×3502/ 4=96163mm2,

则,剪应力:τ=F/ A=3.17×106/ 96163=33MPa<184MPa,满足要求。

6 注意事项

(1)将钢丝绳与吊耳及钩头挂好后,需仔细检查确认;

(2)拉板的焊缝需进行检测,保证合格;

(3)设备直立过程中与索具碰撞的附件需要预留;

(4)连接销轴的直径要足够大,否则索具的折减太大。

7 结语

对于细长且重量较大的设备,主吊耳无法靠近顶部位置焊接,本方案可以有效解决这一问题。并且节省了采购大型吊索具的成本,节约费用,为以后类似设备的吊装提供了宝贵经验。