30CrMnSiNi2A表面激光熔敷不同粉末涂层组织与性能对比研究

程宗辉,张志强,范 朝,段本方

国营芜湖机械厂,安徽 芜湖 241007

0 前言

随着新型航空装备向着智能化、长效化、轻量化方向发展,大量先进复合材料及特种合金被应用于高端航空零部件制造领域[1-2]。30CrMnSiNi2A是一种超高强度低合金钢,拥有极佳的静力强度、冲击韧性和抗疲劳性能,被广泛用于关键航空零部件如轴类、连接件和起落架等的制造[3]。然而,在长期使用过程中因飞行环境恶劣、机械负荷复杂及工作强度高,30CrMnSiNi2A钢极易产生损伤或失效,导致性能退化,严重威胁航空装备的飞行安全。

近年来激光熔覆修复航空零件发展迅速。激光能量密度高,加热速度快,对基材的热影响较小,引起工件的变形小,是一种高效的表面强化、快速修复及再制造手段,在高强钢构件表面熔覆同种成分或近似成分的铁基涂层材料,可获得晶粒细化、高位错密度的修复层,从而实现修复层高强度、高韧性的力学性能,因此在高强钢构件表面修复上具有潜在的优势[4-7]。30CrMnSiNi2A钢对缺口和氢脆(包括环境氢脆)较敏感,在激光热循环作用下极易产生裂纹,学者们对此进行了大量的研究。孙兵兵等[8]采用激光熔覆技术对30CrMnSiNi2A钢工艺件进行再制造,结果表明熔覆试样的室温拉伸性能达到母材的92%,冲击韧性超过了母材,耐磨性能与母材相关,耐蚀性优于母材;周潇等[9]采用激光送丝堆焊技术对预置缺陷的30CrMnSiNi2A超高强度钢进行修复,结果显示在最佳工艺参数下,修复件的抗拉强度达到原件设计标准,断口出现在堆焊层,预置缺陷临界修复尺寸为板厚的30%。徐采星[10]开展了基于30CrMnSiNi2A钢的飞机起落架激光熔覆再制造工艺研究,结果表明在30CrMnSiNi2A钢表面制备20%WC-Ni复合涂层组织致密,与基体结合良好,其硬度为基体材料的1.24倍,耐磨减磨性能优异,可以达到修复工件的目的。

本文采用激光熔覆技术在30CrMnSiNi2A钢基体表面分别制备AF1410与1Cr15Ni4Mo3N熔覆层,对比研究两种不同熔覆层的微观组织、显微硬度、弹性模量和摩擦磨损性能,以期为30CrMnSiNi2A熔覆材料的选择提供参考。

1 试验材料与设备

1.1 试验材料

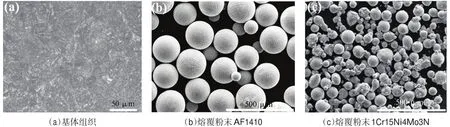

试验用基体材料为调制态30CrMnSiNi2A,热处理工艺为900℃淬火+200℃回火,其组织为马氏体组织,形貌如图如图1a所示。熔覆层材料分别为AF1410和1Cr15Ni4Mo3N合金粉末,其化学成分如表1所示。两种熔覆粉末的表面形貌如图1b、1c所示,可以看出,两种合金粉末均为球形颗粒且相对均匀,AF1410粉末粒径约为200~300 μm,1Cr15Ni4 Mo3N粉末粒径约为50~100 μm。AF1410为二次硬化超高强度钢,具有高强度、高断裂韧性以及良好的抗应力腐蚀性能;1Cr15Ni4Mo3N为半奥氏体沉淀硬化型不锈钢,具有高强度、高韧性、优良的纵横向性能和耐腐蚀性能,可在300℃长期工作,工艺性能良好。这两种材料与基体30CrMnSiNi2A都具有良好的冶金结合性能,但是其组织与性能存在一定的差别[11-12]。

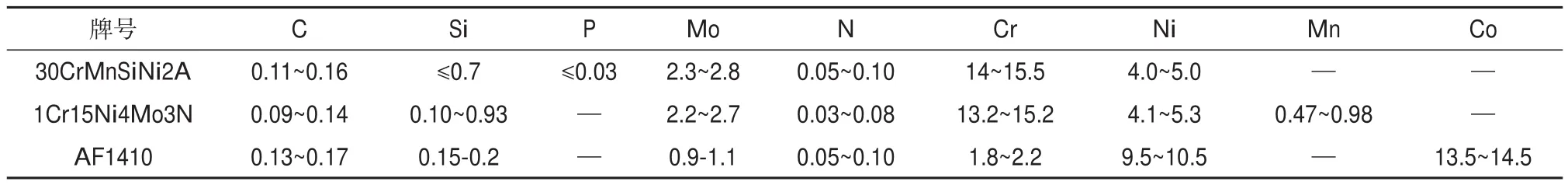

表1 基体与熔覆材料的化学成分(质量分数,%)Table 1 Chemical composition of the matrix and cladding materials(wt.%)

图1 试验材料形貌Fig.1 Morphology of experimental materials

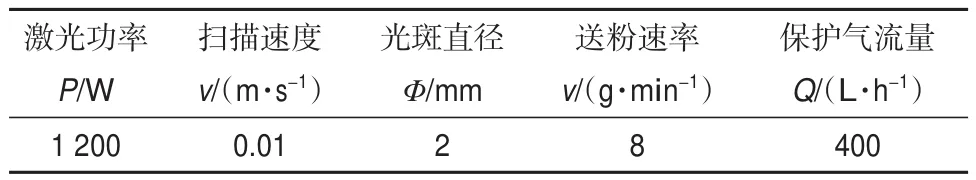

试验用激光熔覆设备型号为LFR-M-Ⅱ,如图2所示。熔覆时粉末由送粉器送出,经过同轴送粉喷嘴送进激光熔池,熔覆过程中采用氩气保护,以减少熔覆层缺陷的形成。激光熔覆参数如表2所示,采用多道搭接熔覆,搭接率40%~50%,单道熔覆层高度不大于0.5 mm。熔覆前需对熔覆粉末进行烘干并在真空干燥箱中保存待用,同时清理基材待熔覆区域的表面,以减少表面缺陷对激光熔覆工艺造成的影响[14]。

图2 激光熔覆设备Fig.2 Laser cladding equipment

表2 激光熔覆主要工艺参数Table 2 Main process parameters of laser cladding

1.2 摩擦磨损试验机

摩擦磨损试验采用球盘线性往复运动模式,摩擦磨损试验机型号为美国RTEC公司的MFT-5000,上试样是WC(碳化钨)、SiN(氮化硅)或钢球(直径Φ12.7 mm),下试样为处理好的熔覆层试样和基体试样。磨损试样以及摩擦磨损试验机原理如图3所示。实验在室温环境下进行,过程为基体和熔覆层的干摩擦,实验载荷和速度分别为100 N和20 mm/s,钢球往复运动距离1 mm,摩擦时间30 min。摩擦实验完成后,试样无需清洗,直接保存。

图3 磨损试样以及摩擦磨损试验机原理Fig.3 Wear specimen and principle of friction wear tester

2 试验结果与分析

2.1 微观组织形貌

采用Olympus GX41金相显微镜观察微观组织形貌(金相腐蚀剂为4%的硝酸酒精溶液),图4a、4c分别为熔覆AF1410和1Cr15Ni4Mo3N试样的横截面形貌,图4b、4d分别为其熔覆层显微组织金相。由图4a、4c可知,AF1410熔覆层组织致密,为回火马氏体+回火索氏体组织,没有组织偏析,与基体冶金结合良好,未出现气孔、裂纹等缺陷。由图4d可知,1Cr15Ni4Mo3N熔覆层组织由柱状晶构成,熔覆层搭接区域明显,在搭接区有较大的重熔比,使柱状晶由下一层向上一层持续生长。此外,熔覆层出现少量气孔,可能对其力学性能产生一定的影响。

图4 基体和熔覆层金相组织Fig.4 Metallographic structure of matrix and cladding layer

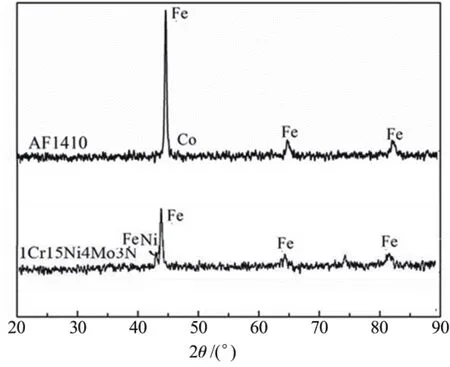

2.2 熔覆层的晶体结构

使用BmkerD8X射线衍射仪进行X射线衍射分析,Cu靶,Kα射线,X射线衍射角度分别为30°~100°。熔覆层AF1410和1Cr15Ni4Mo3N的XRD图谱如图5所示。可以看出,熔覆层AF1410和1Cr15Ni 4Mo3N都有4个明显的特征峰。通过Made Jade6.0软件中与PDF-06-0696对比,熔覆层在2θ分别为44.6°、65.02°、82.3°时为Fe的特征峰,AF1410熔覆层在2θ为50.07°时为Co的特征峰,1Cr15Ni4Mo3N熔覆层在2θ为43.47°时为FeNi的特征峰。对于其他出现的特征峰峰值不明显,且难以比较出合适的2θ。通过对比还发现,熔覆层AF1410的半高宽明显小于熔覆层1Cr15Ni4Mo3N,说明AF1410的结晶性能更好。此外,从其组织结构也可以看出,相对于1Cr15Ni4Mo3N熔覆层,AF1410熔覆层组织更致密,缺陷更少,这不仅有利于提高其结晶性能,同时可提高其耐磨性。在后续研究中,对其耐磨性也进行了研究,实验结果与分析一致。

图5 熔覆层AF1410和1Cr15Ni4Mo3N的XRD图谱Fig.5 XRD patterns of cladding layers AF1410 and 1Cr15Ni4Mo3N

2.3 基体及熔覆层的纳米压痕

基体及熔覆层的纳米压痕载荷-位移曲线如图6所示。可以看出,熔覆层AF1410的最大压痕深度和面积最小,基体30CrMnSiNi2A次之,熔覆层1Cr15Ni4Mo3N最大。由此可见熔覆层AF1410硬度最大,基体次之,熔覆层1Cr15Ni4Mo3N硬度最低。原因在于AF1410碳当量最大,其通过激光急冷急热循环形成的马氏体含量最多,叠加激光热加工硬化,其熔覆层硬度最高;30CrMnSiNi2A碳当量次之,马氏体含量次之,同时未经过激光热急冷急热循加工硬化,故其硬度次之;1Cr15Ni4Mo3N碳当量最低,且其激光急冷急热循环过程中存在残余奥氏体组织,马氏体含量最低,故其硬度最低。此外,分别从曲线中取5个点并作出材料各区域的弹性模量及显微硬度的平均值,结果如表3所示。由表可知,熔覆层AF1410的显微硬度和弹性模量最高,熔覆层1Cr15Ni4Mo3N的显微硬度和弹性模量最差。根据H/E的值可初步判断熔覆层及基体材料的耐磨性,H/E值越大其耐磨性越好,故熔覆层AF1410的耐磨性远大于熔覆层1Cr15Ni4Mo3N的耐磨性。

图6 熔覆层及基体的纳米压痕载荷-位移曲线Fig.6 Nanoindentation load displacement curve of cladding layer and substrate

表3 基体及熔覆层的弹性模量和显微硬度Table 3 Elastic modulus and micro-hardness of matrix and cladding layer

2.4 基体及熔覆层的摩擦磨损性能

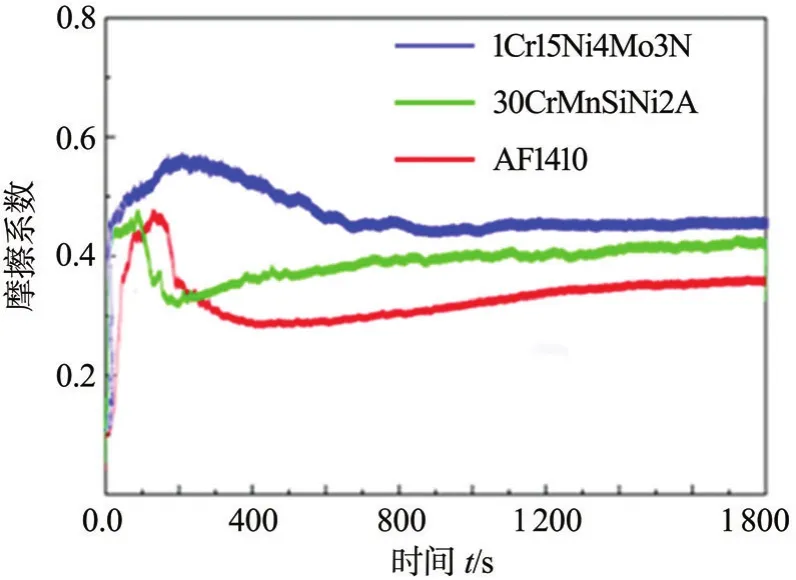

基体与熔覆层的摩擦系数曲线如图7所示,基体和熔覆层摩擦曲线变化基本一致。在起始阶段(即磨合期),基体与熔覆层的摩擦系数在短时间内迅速增加。这是由于摩擦面的保护膜与不锈钢开始接触时起到润滑作用,因此摩擦系数低。随着摩擦运动的进行,基材与摩擦表面直接接触使摩擦系数快速上升,并且这一阶段中,摩擦系数波动幅度较大,可能与摩擦过程中的磨屑、硬质物的剥落及材料粘着等因素有关。经过一段不稳定时期后,摩擦系数基本趋于稳定,这是由于摩擦过程中随着材料表面温度不断升高,材料表面出现了氧化磨损,磨屑产生和溢出的基本平衡导致摩擦系数稳定。由图7可知,熔覆层AF1410的摩擦性能最好,基材30CrMn-SiNi2A次之,熔覆层1Cr15Ni4Mo3N最差,这也与其纳米压痕的测试结果一致。对于熔覆层AF1410,最大摩擦系数为0.48,平均摩擦系数为0.32;对于熔覆层1Cr15Ni4Mo3N,最大摩擦系数为0.59,平均摩擦系数为0.47;对于基材30CrMnSiNi2A,最大摩擦系数0.47,平均摩擦系数0.4。

图7 基体与熔覆层的摩擦系数Fig.7 Friction coefficient between matrix and cladding layer

为研究基体及熔覆层的磨损机制,对其磨损形貌进行表征分析。图8为基材30CrMnSiNi2A、熔覆层AF1410、熔覆层1Cr15Ni4Mo3N经过1 800 s的磨损扫描电镜形貌。可以看出,在相同摩擦时间内,熔覆层AF1410摩擦磨损面积最小,熔覆层1Cr15Ni4 Mo3N摩擦磨损面积最大。所有磨损区域都伴有氧化膜层的开裂及剥落,氧化层剥落区域中可以看到一些磨屑颗粒,并且磨痕表面有大量密集而较深的犁沟,熔覆层1Cr15Ni4Mo3N及基材30CrMnSiNi2A的这种现象更为明显[15-16]。且摩擦磨损过程中,基体和熔覆层以磨粒磨损和氧化磨损为主。这是因为随着磨损时间的增加,摩擦热增加,氧化膜层不断产生,其膜层开始开裂、剥落,促使磨粒、磨屑增加,进而导致表面粗糙度增加,使得氧化磨损机制占主要地位。

图8 熔覆层和基材摩擦磨损形貌Fig.8 Friction and wear morphology of cladding layer and substrate

2.5 熔覆层的塑韧性

将AF1410与1Cr15Ni4Mo3N合金粉体经激光成形为长方形实体,经机械加工制备成标准拉伸试样与冲击试样并进行测试,其结果如表4所示。由表可知,熔覆态的AF1410抗拉强度高于熔覆态的1Cr15Ni4Mo3N,但其塑韧性低于1Cr15Ni4Mo3N,原因是AF1410碳当量以及合金含量较高,合金元素对熔覆层结构有着非常强烈的固溶强化作用,故其抗拉强度较高;1Cr15Ni4Mo3N材料中含有的N i能够大幅提高1Cr15Ni4Mo3N材料的塑韧性,故1Cr15Ni4Mo3N熔覆层塑韧性较高。

表4 熔覆层力学性能Table 4 Mechanical properties of cladding layer

3 结论

(1)激光熔覆制备的AF1410熔覆层与1Cr15Ni 4Mo3N熔覆层与基体之间结合均为冶金结合,AF1410熔覆层组织更致密,无明显气孔。

(2)AF1410熔覆层弹性模量和显微硬度均优于1Cr15Ni4Mo3N熔覆层,但AF1410熔覆层的塑韧性低于1Cr15Ni4Mo3N。

(3)AF1410熔覆层抗磨损性能优于1Cr15Ni4 Mo3N熔覆层,三者磨损机理均以磨粒磨损和氧化磨损为主。

(4)该研究工作将为在超高强度低合金钢30CrMnSiNi2A上激光制备耐磨涂层应用提供理论指导,下一步将开展激光制备耐磨涂层组织机理研究。