超大幅宽“V”型单墩双肢T构转体桥称重配重技术探究

【摘要】本文以金泉大街上跨京广铁路转体桥施工为例,开展超大幅宽 “V”型单墩双肢T构转体桥梁称重配重技术研究,围绕本桥结构和施工特点,对本桥横、纵桥向不平衡称重进行现场试验。通过试验研究转体结构的不平衡力矩、摩阻系数、转体配重、转体偏心控制等技术参数。对控制梁体转动稳定性,有效控制内力、线形及转体姿态等具有重要意义,为桥梁运营期间的技术管理及评估提供依据。进一步完善桥梁水平转体施工方法,为同类型转体桥梁的施工积累经验。

【关键词】超大幅宽;单墩双肢;T构转体梁;称重配重

【DOI】10.12334/j.issn.1002-8536.2022.06.

1、引言

习近平总书记指出:“推进城乡发展一体化,是工业化、城镇化、农业现代化发展到一定阶段的必然要求,是国家现代化的重要标志。”随着城乡发展一体化进程不断推进,诸多城市的发展受到既有铁路营业线的制约。为打破城市发展瓶颈,桥梁转体施工作为一种无支架的施工方法。

本文依托金泉大街转体桥成功转体实例,总结已建转体桥梁施工经验,开展超大幅宽空心“V”型单墩双肢T构转体桥梁称重配重技术探究,围绕本桥结构和施工特点,研究转体结构的不平衡力矩、摩阻系数、转动体T构偏心控制等技术参数。对本桥的转体不平衡称重进行现场试验,对控制梁体转动稳定性,有效控制内力、线形及转体姿态等具有重要意义。

2、工程概况

金泉大街上跨京广、和邢铁路立交桥项目位于河北省邢台市,上跨京广铁路立交桥采用2×70m转体T型钢构,与铁路夹角79°,理论转体时间69min。上部结构采用单箱双室斜腹板箱形截面,双肢处隔墙横梁采用整体式,其余分幅布置。

采用节段现浇、转体法施工,转体长度为65m+65m,顺时针转体79°就位,转体重量约为20031t。转体就位后,再搭满堂支架现浇5m后浇段,形成2×70m的T构桥梁。

3、结构特点及称重平衡控制要点

3.1 超大幅宽单墩双肢转体结构

本桥转体主墩为大斜度空心“V”型單墩双肢结构,支撑上部重量达254.8t,桥横向幅宽41m,由于球铰体系的制作安装误差和梁体质量分布差异以及预应力张拉的程度差异,可能导致桥墩两侧悬臂梁段及桥梁横向质量分布不同以及刚度不同,从而产生不平衡力矩。为确保转体姿态平稳,横桥、纵桥向均需进行称重配重试验。

3.2 转体结构总重量20031吨

本桥转体重量大,通过减小摩阻力,提高转动力矩是保证转体顺利实施的两个关键。主要取决于两个技术参数:

(1)通过称重试验测得球铰实际摩擦系数;

(2)通过配重方案使转体结构的实际转动中心与理论转动中心相重合或控制在一定范围内。

3.3 转体梁T构悬臂长度65m

本桥T构转体梁的悬臂长度达到65m,在竖平面内由于不平衡力矩使球铰转动体系产生0.01°的微小转动时,在转体梁端就会产生大约11.3mm的竖向位移。因此,无论在转体过程中,还是在梁体线形的调整中,合理的配重可精确控制悬臂段的标高和转体体系的重量平衡,提高体系的抗倾覆稳定性,安全跨越铁路接触网等设备。

3.4 水平转体时间要求短

转体过程中有可能出现的非匀速转动或急起、急停情况,其产生的惯性力会导致梁体变形。此外转体施工受到铁路部门“天窗点”的限制,因此,保持梁体缓慢匀速转动(保持0.02rad/min)完成是转体施工的关键。

4、称重配重技术

4.1 试验原理

称重试验采用测试刚体位移突变的方法,通过球铰竖向转动方式测试不平衡力矩,转动体受力明确,只考虑刚体作用,而不涉及挠度等影响因素较多的参数,结果比较准确。

4.2 试验结果及配重方案

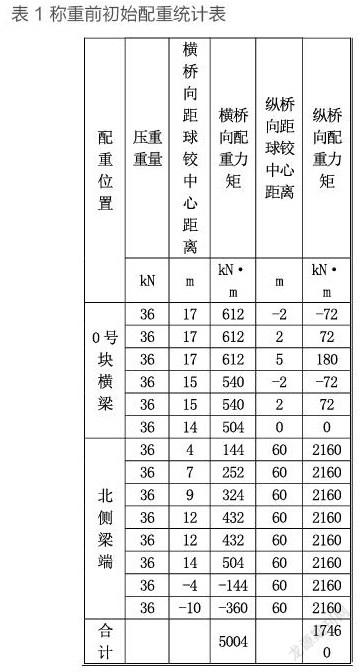

转体结构拆除完砂箱、尚未解锁球铰螺栓时,根据梁端高程变化和撑脚与滑道缝隙变化,同时参考主梁混凝土浇筑情况,决定在称重前对转体结构进行初始配重。配重位置分别位于主梁0号块横梁西侧(靠铁路侧)和转体梁北侧梁端,配重采用每盘重3.6吨的钢绞线。

4.2.1 纵桥向称重试验结果

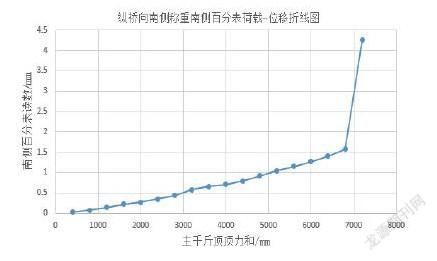

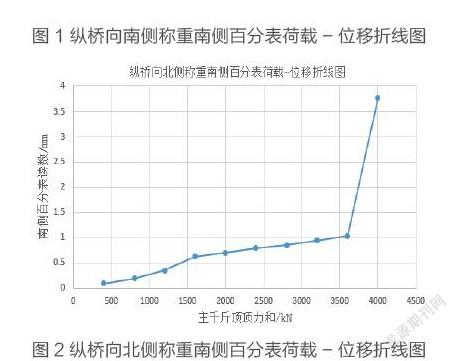

称重前转体结构纵桥向南北侧撑脚均未着地,属于摩阻力矩大于不平衡力矩的情况,故需在转体结构南侧及北侧均布置千斤顶进行称重,千斤顶布置在南侧称重时荷载-位移测试结果见图1、2。称重加载过程主千斤顶顶力每级增加20吨,辅千斤顶顶力每级增加10吨。

根据纵桥向南侧称重的荷载—位移曲线看出,当主千斤顶顶力和达到7200kN,辅千斤顶顶力和达到3600kN时,位移迅速增加;由此可以判别出此时球铰处于克服静摩阻力临界状态;纵桥向北侧称重的荷载-位移曲线知,当主千斤顶顶力和达到4000kN,辅千斤顶顶力和达到2000kN时,位移迅速增加;由此可以判别出此时球铰处于克服静摩阻力临界状态;根据刚体位移突变点对应的荷载(顶力),由计算公式得出称重参数(表2)。

4.2.2 横桥向称重试验结果

称重前转体结构横桥向东西侧撑脚均未着地,属于摩阻力矩大于不平衡力矩的情况,故需在转体结构东侧及西侧均布置千斤顶进行称重,千斤顶布置在东侧称重时荷载-位移测试结果见图3、4。称重加载过程主千斤顶顶力每级增加20吨,辅千斤顶顶力每级增加10吨。

根据横桥向东侧称重的荷载—位移曲线看出,当主千斤顶顶力和达到5600kN,辅千斤顶顶力和达到2800kN时,位移迅速增加;由此可以判别出此时球铰处于克服静摩阻力临界状态;横桥向西侧称重的荷载-位移曲线知,当主千斤顶顶力和达到。gzslib2022040319595200kN,辅千斤顶顶力和达到2600kN时,位移迅速增加;由此可以判别出此时球铰处于克服静摩阻力临界状态;根据刚体位移突变点对应的荷载(顶力),由计算公式得出称重参数(表3)。

4.3 配重方案选取

4.3.1 平衡配重与不平衡配重方案对比

平衡转体配重是指T构偏心距为零,重量全部由球铰本身承受,所有撑脚都不和滑道接触,由球铰自身维持平衡状态。转动体近似作为单点支撑,转体启动时所需牵引力相对较小,在转体桥启动和转动过程中,由于瞬时启动的惯性和其他外界因素的影响,转体桥会在竖平面内产生晃动,结构存在失稳安全隱患。

不平衡转体配重是偏心距不为零,转体重量由球铰和撑脚共同支撑,在转体过程中梁体重心与球铰重心不重合,T构会向重一侧倾斜,撑脚着地,使得转体梁形成球铰及撑脚两点或者三点竖向支撑,形成稳定结构,转体过程中姿态一致,转动更加安全。转体就位后,易于梁体姿态调整。

4.3.2 不平衡配重方案确定

根据称重试验结果及施工实践经验,为确保跨既有京广铁路营业线施工安全,本项目确定采用不平衡转体配重方案进行转体施工。

5、转体验证称重配重方案

(1)转体前进行称重配重,采用在梁面采用钢绞线进行配重的方案可行。

(2)通过试转,连续作用千斤顶拽拉启动力为104t,正常转动时,拽拉力平均84吨,远小于设计文件提供的306.3吨拽拉启动力。由此可见,球铰安装精度高,称重试验成功,计算准确,配重合理。

(3)正式转体结束后,进行转体桥梁姿态调整,根据现场测量,主桥梁端相对高差平均值为5mm、轴线偏位为9mm,满足《公路桥涵施工技术规范》(JTGTF50-2011)要求,转体施工精度较高。

6、技术展望

转体桥梁称重配重试验,对控制梁体转动稳定性,有效控制内力、线形及转体姿态等具有重要意义。为保证转体重量、跨度、角度等技术不断突破,作者认为,在本文工作基础上,可以通过设计及施工方面加以改进:

(1)增大撑脚至球铰支座中心间距,有效提高称重效率,采用小型设备即可完成称重工作,降低能源消耗;

(2)施工过程中,撑脚与滑道间预留空隙应大于计算值10~15mm。若撑脚与滑道之间的间距太小,转体过程会出现“抵死”情况,增大转动摩擦阻力;若间距太大,转体过程中结构会发生大角度转动,致使球铰支座内部滑片应力大幅增大,出现损坏情况。

(3)转体过程中,为确保转体安全可靠、姿态稳定,可采用不平衡配重方式使撑脚“着地”进行转体施工。因此,提高撑脚允许应力至关重要。通过提高单个撑脚面积、增加撑脚数量、提高撑脚混凝土强度等级和外套钢管等技术手段,提高撑脚混凝土的允许应力。

参考文献:

[1]中华人民共和国交通部.公路桥涵施工技术规范[S].JTG/TF50-2011. 北京:人民交通出版社.

[2]张联燕.桥梁转体施工[M].北京:人民交通出版社,2003.

[3]李忠良.双幅重3万t同转桥称配重及转体控制研究[J].铁道建筑技术,2016(7):64-67.

[4]刘勇.张呼铁路跨京包线铁路墩顶转体桥不平衡称重试验研究[J].铁道建筑技术,2017(S1):178-182.

[5]郭英.平面转体结构不平衡力矩法称重、配重施工技术[J].铁道建筑技术,2017(8):53-57.

[6]赵翔.温州特大桥T型钢构转体施工控制技术研究[D].浙江工业大学,2016.

作者简介:

刘振军(1975—),高级工程师,主要从事路基、桥梁工程施工技术研究。

基金项目: