可逆固体氧化物电池发电-电解条件下的运行特性分析

赵鸿飞, 陈前昌, 2, 宗 正, 张兄文, 吴 锴, 周 峻

(1.西安交通大学电气工程学院, 陕西 西安 710049; 2.国家电网公司西北分部, 陕西 西安 710048; 3.西安交通大学能源与动力工程学院, 陕西 西安 710049)

1 引言

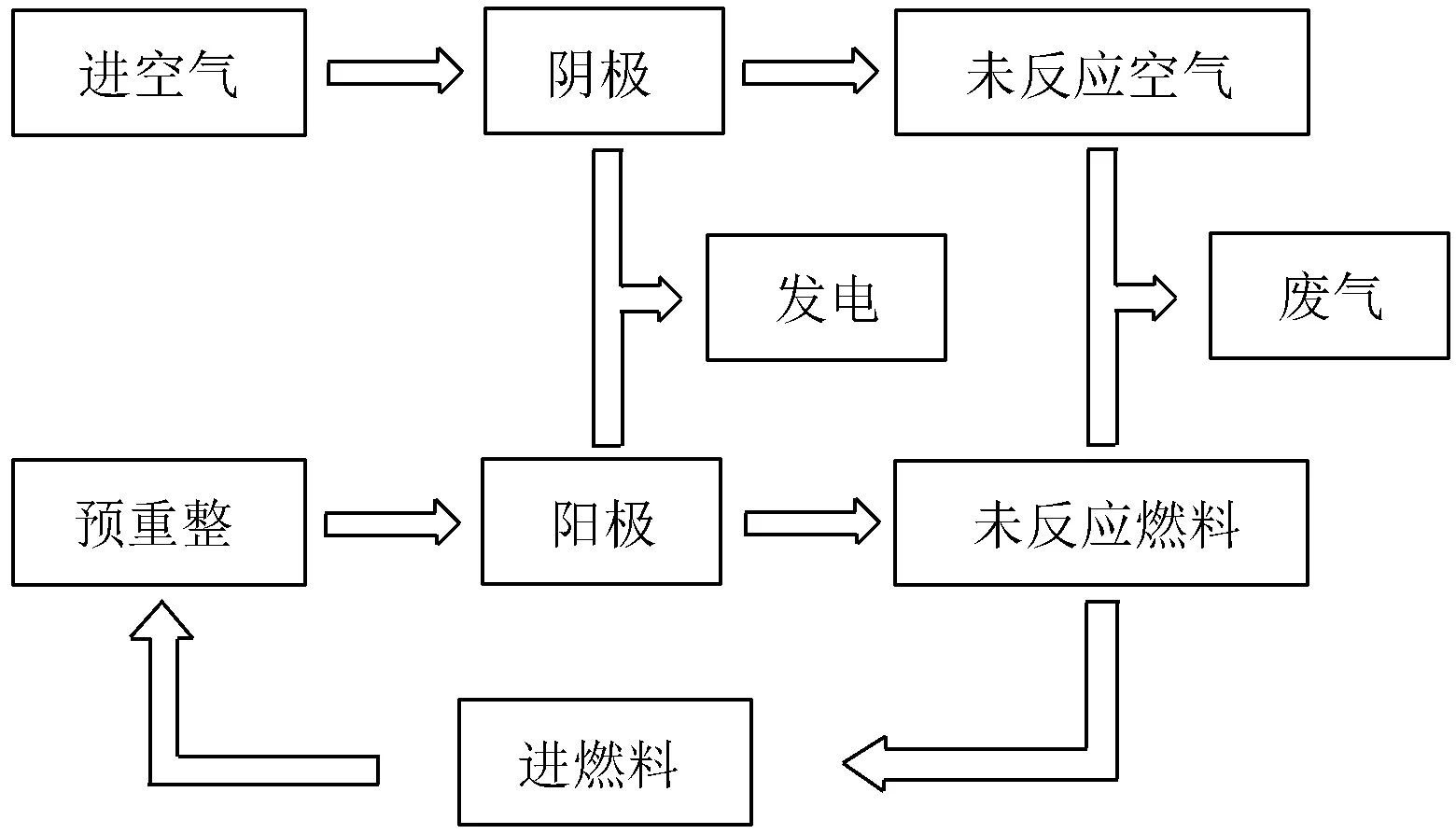

为了应对能源危机和环境问题,世界各国正积极开发洁净高效且环境友好的新能源技术[1]。可逆固体氧化物电池(Reversible Solid Oxide Cell,RSOC)是一种高效率、绿色环保的电化学装置。其原理图如图1所示[2]。它既能作为固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)工作,以H2或合成气为燃料进行发电,也可以作为固体氧化物电解池(Solid Oxide Electrolytic Cell,SOEC)工作,利用电能将水、二氧化碳等转化成H2或合成气燃料[3]。

图1 RSOC工作原理Fig.1 Working principle of RSOC

当RSOC以氢能作为储能介质,便能够横跨电力、供热和燃料三个领域,促进能源供应端的融合,提升能源使用效率。相比于风能和太阳能等间歇性可再生能源而言,RSOC的功能更多、效率更高且使用更为灵活。当电网电能需求量大时,RSOC工作在SOFC模式,将储备的氢气或合成气中的化学能转化为电能;当电网电能需求量不高或其他清洁发电系统(如光伏发电、风力发电等)产能过剩时,RSOC工作在SOEC模式下来消纳富余电能,将电能转化为氢气或合成气中的化学能储存起来。这有助于稳定电网,并且有望实现清洁能源-电能的可持续循环,起到削峰填谷的作用[4]。图2为RSOC大规模储能系统示意图[5]。

图2 RSOC大规模储能系统示意图Fig.2 RSOC energy storage system

正因RSOC在能源和环保方面得天独厚的优势,美国、欧盟、日本等国家和地区都制定了长期研发的计划。德国的Sunfire公司开发了一套150 kW输出功率的RSOC系统,且制氢过程电效率为82%,发电效率高于50%[6]。在系统研究方面,V.T.Giap等人[7]将RSOC和废水构建新系统并配以电厂配套设施分析了SOFC和SOEC工作模式下的效率问题,两种模式下,其燃料利用率分别为50%和70%。S.Amicabile等人[8]提出了一种基于朗肯循环的余热利用系统,结果表明:最大净功率和系统性能均显著提高。然而当涉及到市场化应用时,受电池可靠性和高成本等影响,RSOC储能系统在目前还未能大规模商业化[9]。所以对其不同工作模式下的运行机制进行研究,可为电池结构、气体系统、辅助设施和热管理系统的设计、制造和控制提供重要的参考价值。

2 RSOC发电端建模

利用Aspen Plus软件,本文首先建立了RSOC工作在SOFC稳态模式时的模型,对电池堆内部的流量、发电量、电压和效率进行计算,从而得到在SOFC稳态时各参数的变化对其性能的影响结果。

2.1 模型流程设计

SOFC运行流程如图3所示。模型主要针对SOFC的能量优化利用进行研究。

图3 SOFC运行流程Fig.3 SOFC operation process

与图3相应的流程模拟如图4所示。新鲜燃料(物流1)与参加过阳极反应的剩余燃料(物流6)混合,通过喷射器(EJECTOR)进入到重整器(REFORMER)里进行重整反应,以生成电池堆反应所需的H2和CO,然后进入阳极进行电化学反应。空气(物流9)经过换热器的预热进入阴极,而阴极尾气与阳极尾气则进入后燃室(AFTERB)中进行完全燃烧,燃烧所得的尾气将其产生的热能送入换热器(RECUPER)预热空气。

图4 SOFC流程模拟Fig.4 SOFC process simulation

2.2 模型假设条件

为了简化流程模拟过程,对模型做出如下假设:

(1)燃料气组分为:CH481.3%,C2H62.9%,C3H80.4%,C4H100.2%,N214.3%,CO 0.9%;

(2)空气组分为:O221%,N279%;

(3)气体为可压缩的理想气体;

(4)元件为理想绝热元件,密封性良好;

(5)不考虑气体温度因电化学反应导致的波动,气体温度均一,重整器和气道出口温度等于其内部的平均温度,不存在冷热流混合现象;

(6)电池内部损失忽略不计,处于理想工作状态,不考虑向环境的热损失;

(7)重整器和阳极所发生的重整反应可以达到平衡状态;

(8)化学反应效率和燃料总体利用率依照给定的条件进行。

2.3 重要部件介绍

2.3.1 重整系统

重整系统由图4中COOLER1、REFORMER等组成。外重整模式下,在重整器内部发生的化学反应如下:

(1)水蒸气重整反应

CnH2n+2+nH2O↔(2n+1)H2+nCO

(1)

式中,n为链烷烃的碳原子系数。

(2)水气置换反应

CO+H2O↔CO2+H2

(2)

通过Aspen内置的Design-spec函数使重整器的净热负荷为0获得重整器出口的温度,即在此温度下可以认为重整器是绝热的。

2.3.2 阳极

在图4中,经重整系统处理的物流4进入ANODE,发生水气置换反应生成H2。在阳极模块中的反应主要如下:

(1)电化学总反应

(3)

(2)甲烷水蒸气重整反应

CH4+H2O↔CO+3H2

(4)

(3)水气置换反应

CO+H2O↔CO2+H2

(5)

2.3.3 阴极与预热系统

该部分主要由图4中CATHODE和HEATER1等组成。由于Aspen不能对电化学反应过程进行模拟,为了反应阴极的O2-游离到阳极侧这一过程,使用Calculator功能计算出给定燃料利用率下的电化学反应所需实际氧气摩尔流量,剩余空气与阳极剩余燃料尾气混合进入后燃室进行燃烧产热来预热新鲜空气。计算方法如下:

nO2,req=0.5UfnH2,ref

(6)

nH2,ref=nH2,in+nCO,in+4nCH4,in+…

(7)

式中,nO2,req为所需的O2摩尔流量, mol/h;Uf为燃料利用率;nH2,ref为燃料中H2的相对摩尔流量;nH2,in为燃料气中H2的摩尔流量,mol/h;nCO,in为CO发生水气置换反应式(5)后生成的H2摩尔流量,mol/h;4nCH4,in为H2O和CO发生水气置换反应后生成的H2摩尔流量;公式尾部的省略号代表高碳氢化合物生成的H2摩尔流量,可通过式(1)推得。

2.3.4 后燃室

后燃室主要由图4右侧的HEATER2和AFTERB组成。后燃室的加入,可使尾气完成二次利用并提高能量利用效率。燃料尾气分为两个部分,一部分重新与新鲜燃料混合,为重整系统提供水蒸气,另一部分与阴极尾气一起进入后燃室燃烧,反应所产生的热量通过换热器RECUPER预热空气。阳极尾气的分离比通过设定蒸汽碳比S/C=2.5获得。后燃室中的反应转化效率被认为近似100%。氧化反应如下:

(8)

2.4 电化学计算模型

2.4.1 电压

SOFC的电压计算是模拟工作的核心,本文通过对压力、温度、燃料气组分等对实际电压影响的经验公式与参考电压的关系,用Fortran语言编写程序计算出电池的实际电压。相应的计算公式如下[10,11]:

(1)SOFC电池堆的操作压力

(9)

式中,ΔVP为SOFC电池堆在工作时的实际操作压力对实际电压造成的影响, mV;P为实际操作压力, Pa;Pref为参考操作压力,Pref=1.01×105Pa。

(2)SOFC电池堆的操作温度

ΔVT=0.008(T-Tref)IC

(10)

式中,ΔVT为SOFC电池堆在工作时的实际操作温度对实际电压造成的影响, mV;T为实际操作温度, ℃;Tref为参考操作温度,Tref=1 000 ℃;IC为系统的电流密度, A/cm2。

(3)SOFC电池堆的燃料气组分

(11)

式中,ΔVan为阳极的燃料气分压对实际电压造成的影响, mV;PH2/PH2O为实际的氢气和水蒸气的分压比;(PH2/PH2O)ref为参考条件下的氢气和水蒸气的分压比,且(PH2/PH2O)ref=0.15。

(4)SOFC电池堆的氧化剂组分

(12)

式中,ΔVca为阴极的氧气分压对实际电压造成的影响, mV;PO2为实际氧气的分压, Pa;PO2,ref为参考条件下的氧气的分压, Pa。

所以,将上述结果相加,就能得到实际电压为:

V=Vref+ΔVP+ΔVT+ΔVan+ΔVca

(13)

式中,Vref为参考电压,V。

此法避免了因电池本体结构变化而导致对电池微观和几何参数的重复分析,使整个仿真模型易于校准。

2.4.2 电池性能

SOFC的输出功率是电池电流和电池电压之积,其计算如式(6)所示。

P1=IV

(14)

式中,P1为输出功率, W;I为电池电流, A;V为电池电压,V。

由于仿真模型的输出功率是确定的,电池电压可以通过式(13)计算,电池电流也随即可得。因此,通过所消耗H2的摩尔流量和电池电流的关系以及给定的燃料利用率,可得实际所需的H2的摩尔流量由式(15)求出:

(15)

式中,nH2,eq为实际所需的H2摩尔流量, mol/h;nH2,con为所消耗的H2摩尔流量, mol/h。获取了nH2,eq后就可以利用式(16)和燃料的组成进而求得所需新鲜燃料通入的摩尔流量。

(16)

式中,nf为新鲜燃料通入的摩尔流量, mol/h;CH2,in,CCO,in,CCH4,in,CC2H6,in为相应的燃料组成。

按式(17)可以求得SOFC的效率:

(17)

式中,η为SOFC效率;W为电池输出功率, W;Qfuel为电化学反应的燃料的低热值, J/kg。

2.4.3 蒸汽碳比

为防止SOFC电池堆内部发生积碳现象,且获得燃料气的循环比例,还需要设定合理的蒸汽碳比,即水蒸气H2O分子量和燃料气成分中可燃部分的C原子量的比例。本文中所设定的蒸汽碳比为2.5。

2.4.4 模型验证

(1)与文献数据对比

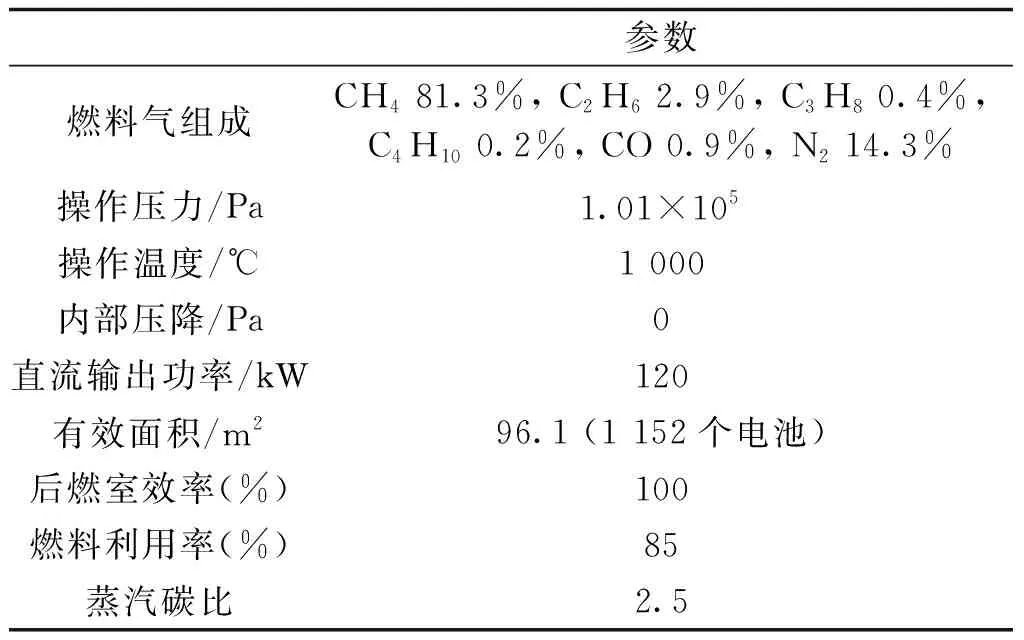

燃料电池本体模拟的准确性对于整个系统来说至关重要,本文对SOFC本体进行模型仿真,选取的数据和参数与文献[12-14]相同,见表1。

表1 模拟计算条件Tab.1 Analog computation condition

将电压、电流、效率和蒸汽碳比等计算模块得到的结果与文献中的实验值进行比较,结果见表2。模型与文献数据相差不大,可以进一步进行实验验证。

表2 计算数据对比Tab.2 Computational data comparison

(2)与实验结果对比

如图5所示,在实验室中搭建了功率为100 W左右的小型RSOC电堆进行实验验证。由于催化剂Ni是C形成的优良催化剂,而碳纳米管形式的碳沉积会使电极损坏而导致设备快速故障[15],所以在进行实验时没有采用含C燃料气,仅采用H2进行相关IV曲线测试。流程模拟的模型参数也进行了相应的调整,单片电池参数见表3,实际测试采用了30片单电池串联而成的RSOC电堆。

图5 RSOC电堆测试系统Fig.5 RSOC test system

表3 单片电池部分测试参数Tab.3 Single cell part test parameters

测试所得的IV曲线如图6所示,由图6可知,在模拟中设置好与实验相符的参数后,仿真与实验值吻合得较好,在内部参数相近的情况下,初步认为模型建立较为准确,并可应用于下一步的分析。

图6 IV曲线Fig.6 IV curve

2.5 RSOC发电端模拟结果

2.5.1 燃料利用率的影响

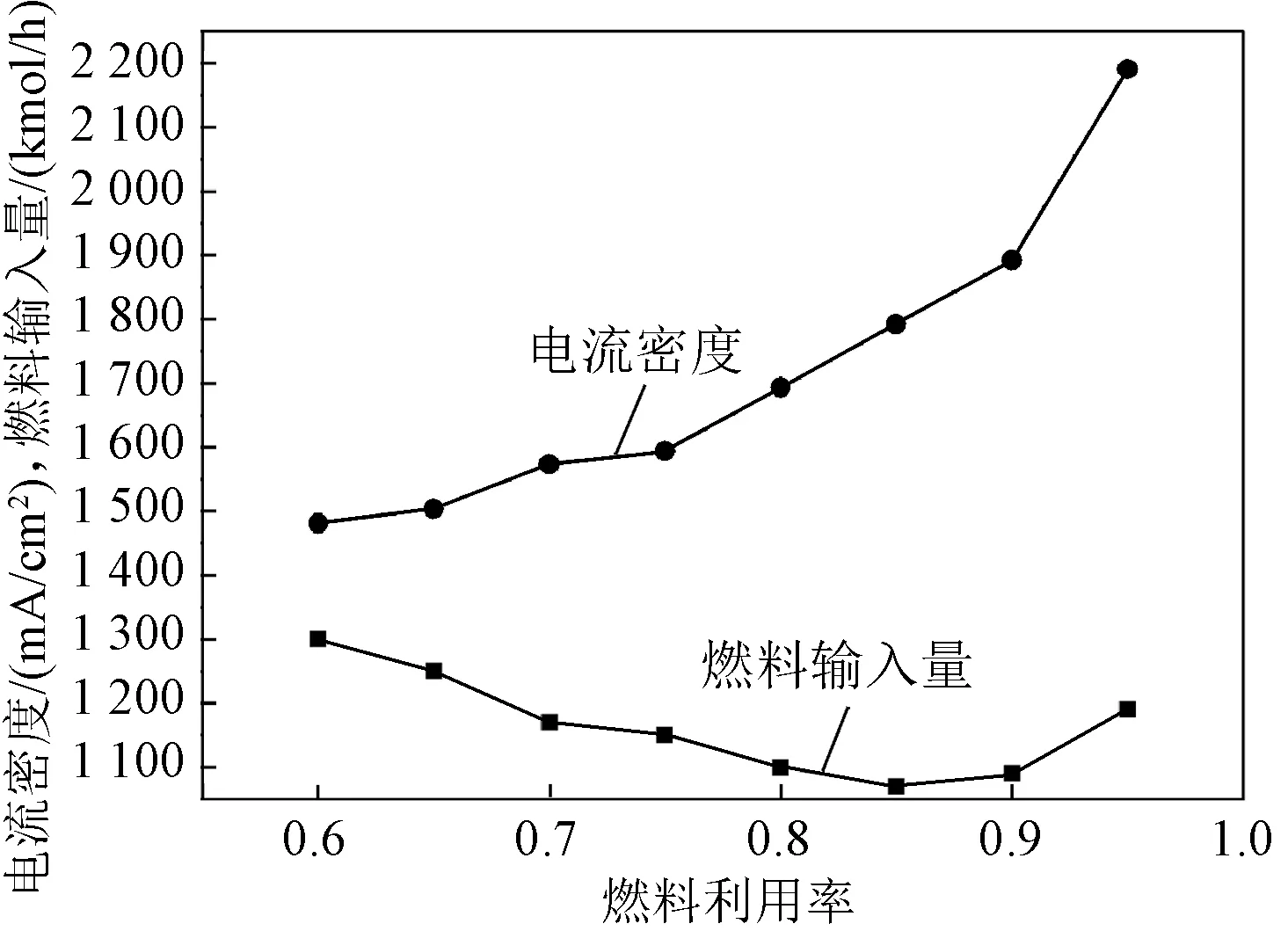

燃料利用率的提高可以减少阳极废气中的燃料成分。控制模型的总输出功率为120 kW,调整Uf为60%~95%进行了仿真,结果如图7和图8所示。

图7 燃料利用率对燃料电池电压和效率的影响Fig.7 Effects of fuel utilization rate on fuel cell voltage and efficiency

图8 燃料利用率对燃料输入量和电流密度的影响Fig.8 Effects of fuel efficiency on fuel input and current density

由图7和图8可知,在输出功率不变的前提下,电压随燃料利用率的增大而减小,效率则随着燃料利用率的增大先增后减,并在Uf为85%左右时获得最大值。由式(15)可知,在输出功率不变的情况下,Uf的增加会造成所需燃料的增加,进而导致电压的减小和电流密度增加。由式(17)可知,电池效率和电压与燃料利用率之积成正比,对比发现效率在燃料利用率为85%附近时最高,与预期相符,证明了模型的可靠性。

2.5.2 电流密度的影响

图9为给定燃料利用率(85%)下电流密度对系统电压、效率、进空气流量和进燃料气流量的影响。燃料电池工作时会出现极化损失,因此电压随着电流密度的增加而降低[16]。当电流密度增加时,所消耗的燃料流量也会增加,所需的进燃料气量和空气量也会随之增加。

图9 电流密度对燃料电池性能的影响Fig.9 Effects of current density on fuel cell performance

2.5.3 工作温度的影响

图10是工作温度对其电压和效率的影响。SOFC的电化学模型可由能斯特电压、欧姆极化、活化极化和浓度极化四部分构成。温度小于1 000 K时,欧姆极化和活化极化所造成的电压损失比较大,所以对电压的影响也比较大,随着温度升高,活化极化和欧姆极化所造成的电压损失减小,所以电池电压也随之增加。当温度高于一个阈值时,能斯特电压降低的速度将大于三种极化损失的速度,因此电压先增后减。效率也随温度的升高先增后减,且在1 000 K附近时达到极值,运行在此温度附近的SOFC系统可以得到最大的效率。合理的温度取值要求既不会给系统带来最大的温度梯度,又可使系统的效率达到最大。

图10 工作温度对SOFC电压和效率的影响Fig.10 Effects of operating temperature on SOFC voltage and efficiency

3 RSOC产氢端建模

这部分通过Aspen Plus模拟工作过程获得了RSOC在产氢模式下各个内部系统的温度、压力、燃料气与空气的流量。利用内置的Fortran模块对其电化学模型进行开发,以满足后面的性能分析。最后分析了电解池的工作温度、回流水比例、氢电极入口组分等参数间的影响关系。

3.1 模型流程设计

SOEC系统流程模拟如图11所示。物流1是流向SOEC的氢电极侧带有水蒸气的物流,首先进入模块LRWGS,这是为了模拟逆向水煤气变换反应在低温时的状态。进入此模块的物质会发生反应使吉布斯自由能最小化,这也说明可逆固体氧化物燃料电池电极具有催化功能,使逆水煤气变换反应成为可能,此过程会使氢气和二氧化碳反应产生水和一氧化碳。之后与从SEP2模块循环利用的物流11的水蒸气通过MIXER模块混合后进入换热器模块将温度提升到电解温度,然后进入实际电解ELECTRO模块,在此处发生电解水蒸气的反应,发送到氧气电极,其余气体送入HRWGS模块。本模型中利用SEP模块的分流器来模拟氧电极气道发生的离子反应,并且物流OXYGEN的功能是作为氧气电极的吹扫气体。位于电解池出口的HRWGS模块中发生逆向水煤气变换反应。在该步骤中产生的水通过物流11被送回到MIXER模块,这种再循环是必要的,因为实际上这些反应发生在整个电池中,而不仅发生在入口和出口。

图11 SOEC流程模拟Fig.11 SOEC process simulation

3.2 电化学计算模型

以能斯特方程为基础计算RSOC产氢端的工作电压:

(18)

E0=1.235-2.4516×10-4T

(19)

式中,Vn为能斯特电池电位, V;E0为仅随温度变化的标准平衡电位,V;Xi,b为总流量中气体i的摩尔分数;TPEN为工作温度, K;F为法拉第常数;R为气体常数;ne为每个电化学反应所转移的电子数;PA为产氢端压强, Pa;Pamb为环境压强, Pa。

Vn代表考虑的氧化还原对电池影响的标准平衡电位。但Vn不是电池向外界表现的电势,所以必须考虑电损耗。电损耗是由固有的SOEC特性引起的,该特性即为面积特性电阻(Area Specific Resistance,ASR)。可使用下述公式进行估算,具体取决于1 100 K时的固定初始ASR值:

(20)

式中,ASR为面积特性电阻, Ω·cm2;ASR1 100为指定温度1 100 K下的面积比电阻,使用现有技术时1.25 Ω·cm2为电池堆的可实现的短期ASR[17]。

开路电压可以通过式(21)进行计算:

Vop=Vn+i·ASR

(21)

式中,Vop为电池中的工作电压,V;i为通过电池的电流密度, A/cm2;i·ASR为考虑了SOEC级别的电损耗, V。

燃料极气体的利用率可以用电化学物质的消耗来表示,燃料利用率可以写为[18]:

(22)

式中,nH2O,out和nCO2,out分别为出口处水蒸气和二氧化碳的摩尔流量, mol/h;nH2O,in和nCO2,in分别为入口处的水蒸气和二氧化碳的摩尔流量, mol/h。

3.3 RSOC产端模拟结果

3.3.1 模型运行结果数据

表4为运行结果数据。以表4为基础进一步进行产氢端性能分析,其中压强默认为1.01×105Pa。

表4 运行结果Tab.4 Operation results

3.3.2 工作温度的影响

如图12所示,当RSOC工作在SOEC模式时,工作温度对电解产物比例的影响很大。H2产量与SOEC的工作温度成正比,而CO2出口流量则与工作温度成反比。说明温度的升高对于逆向水煤气反应来说是有利的,有利于减少CO2,同时也可以产生H2和CO的合成气。这有利于能量利用,对选择电解池的工作温度有指导意义,但是实际选择时还需要关注工作温度对装置整体温度梯度的影响。

图12 温度对SOEC出口气体流量的影响Fig.12 Effects of temperature on quantity of SOEC exported gas

图13是温度对燃料电极气体利用率的影响。可以看出,温度升高,燃料电极的气体利用率反而降低。这是因为回流水的存在使得进入电解池的水蒸气量得到提升,但整体电解效率并没有提升,所以电解池出口剩余水的含量反而升高。此时回流水的比例越高,出口时水的含量就越高。这将影响电解池燃料电极的气体利用率,但如果将回流水蒸气的热量加以利用,整个系统的能量利用效率就会得到大幅提升,所以充分设计RSOC的热管理系统对于整个装置来说是至关重要的。

图13 温度对燃料电极气体利用率的影响Fig.13 Effects of temperature on gas efficiency of fuel electrode

3.3.3 回流水比例的影响

如图14所示,回流水系统回流的比例对出口气体流量的影响很大。出口处H2流量随着回流水比例的增大而增大,水蒸气的流量增加幅度比较平稳,CO2流量随回流水比例的增大而减小。这说明水蒸气的回流增强了整个电解池的电解反应。同理,回流水比例的增加还会增加第二步逆向水煤气变换反应的反应物H2,这有利于平衡反应的正向进行,所以CO2的流量随回流水比例的增加而减小。

图14 回流水比例对出口气体流量的影响Fig.14 Effects of backflow water ratio on outlet gas flow rate

回流水比例对燃料电极气体利用率的影响如图15所示。相比于图13,其气体利用率的变化幅度更为明显也更剧烈。因为在电解效率一定的情况下,回流水比例的提高虽然使燃料电极气体的利用率有所降低,但是对于提高系统整体能量利用率来说是有利的。

图15 回流水比例对燃料电极气体利用率的影响Fig.15 Effects of backflow water ratio on gas utilization rate of fuel electrode

3.3.4 氢电极入口组分的影响

在其他条件与之前保持一致,仅仅改变氢电极入口组分的水碳比。如图16所示,氢电极入口组分对燃料电极利用率的影响非常大。随着H2O/CO2比例的提高,燃料电极的利用效率有所降低。提高进气H2O/CO2比例使逆向水煤气变换反应向着不利于反应物方向进行,这不会消耗太多的H2生成CO,所以更有利于提高出口的H2量,但会伴生大量的CO2,不利于绿色运行。因此选择合适的入口气体比例十分重要。结合图17可以看出,过高的H2O/CO2比例不利于逆向水煤气变换反应的发生。

图16 氢电极入口组分对燃料电极利用率的影响Fig.16 Effects of hydrogen entry component on fuel electrode efficiency

图17 氢电极入口组分对出口燃料的影响Fig.17 Effects of hydrogen electrode inlet composition on outlet fuel

4 结论

RSOC具有模块化特性,可以实现发电与制氢的可逆运行,是一种高效的能源转换新技术。本文使用流程模拟方法,对RSOC中SOFC和SOEC模式下的稳态特性进行了系统研究,分析了RSOC在稳态条件下单电池内部各个微尺度参数的变化规律。得到以下结果:

(1)电池在SOFC稳态模式工作时,燃料电池的性能受燃料利用率、电流密度和工作温度的影响。燃料利用率为85%左右时电池效率达到最大值;电流密度的增加会提高电池效率;电压和电池效率也受到系统工作温度的影响,并在1 000 K附近达到极值。实际应用中固然很难达到85%的燃料利用率,但可以控制电流密度和温度在一个合适的范围以减少极化损耗和过高的温度梯度带来的负面效应。

(2)电池在SOEC稳态模式下工作时,电解池的工作温度、回流水比例、氢电极入口组分等参数间会相互影响。温度的升高可减少CO2的排放;水蒸气的回流增强了整个电解池的电解反应,出口处H2的流量随之增加,CO2流量减少;在进料气中加入CO2则会对电解反应产生积极影响。