肖特基二极管高温反向偏置失效分析与改善

胡 敏,彭俊睿

(乐山无线电股份有限公司,四川乐山 614000)

1 引言

塑料封装因其低成本、制造效率高的优点,被广泛应用于半导体器件封装。塑封后的封装材料、框架对芯片的保护能力,是衡量塑封材料特性及其工艺优劣的重要标准。目前论述塑料封装分层情况的相关文献较多,马清桃等[4]对扫描声学层析成像方法及标准进行了讨论,李进等[5]认为框架镀银、锁胶结构和塑料封装料特性是分层关键。梁志宗等[7-8]和阳小芮等[9]对框架的独特设计以预防塑料封装分层。但对于分层导致器件失效、器件失效后可恢复现象及原理分析,却鲜见相关文献。类似的高压肖特基二极管在高温反偏(High Temperature Reverse Bias,HTRB)试验后失效可恢复的现象比较常见。本文通过分析失效品和好品的封装差异,失效试验和未失效试验,如温度循环的差异,分析了可靠性失效的可能原因,同时对塑料封装设计要点及如何避免出现封装气密性问题做了系统性总结。

2 研究背景

半导体器件封装主要分为气密封装和非气密封装[1],气密封装指在无限时间里都能防止污染物(液态、固态或气体)的侵入。金属封装、陶瓷封装属于气密封装。本文重点讨论的是广泛用于业界的非气密塑料封装。

塑料封装的优点是工艺成熟、成本低、大规模制造效率高;缺点是非气密性,最终都会使水汽或其他污染物渗透到封装里面,污染并影响半导体芯片,从而改变芯片的逻辑功能,导致产品失效。

图1所示是塑料封装后的SOT23高压肖特基二极管,内含2个50 V以上的肖特基二极管。

图1 SOT23封装的高压肖特基二极管

电子器件工程联合委员会(JEDEC)[2]根据器件在不同温湿度环境下的耐受能力将SOT23这类表面贴装器件的湿气敏感度分为6个等级,SOT23封装在设计上按照JEDEC1级标准,并通过1级测试。常温存放没有时间限制,85℃温度、85%湿度下,可耐受168 h以上,并能通过扫描声学层析成像(Scanning Acoustical Tomography,SAT)无分层测试。

3 高压肖特基HTRB失效

图1所示的肖特基二极管在HTRB可靠性试验后,2-3脚二极管正常,一半以上的1-3脚二极管失效,失效参数为50 V反向偏置下漏电流,数据分布在5~3500 nA,平均值800 nA,中位数640 nA,正常品是10 nA,规范是小于100 nA。失效产品150℃烘烤可以恢复正常,或者不烘烤直接化学开盖也可恢复正常。

失效现象可归纳为4个问题:(1)为什么1-3脚芯片失效,烘烤或化学开盖后电特性又能恢复?(2)为什么是HTRB失效,而其他可靠性试验如温度循环后没有失效?(3)HTRB后为什么是50 V的肖特基二极管失效,而30 V的没有失效?(4)为什么2-3脚的芯片没有失效?

4 失效分析

分析主要从寻找失效品和好品之间的差异着手,如1-3脚芯片和2-3脚芯片差异、HTRB和温度循环的差异等。

4.1 气密性分析

检测塑料封装气密性的通常方法是用SAT,其原理是用声波对器件进行扫描,声波在不同介质之间传输,其波形发生变化。通过波形,判断器件内部是否有空洞、分层等现象。对失效的肖特基二极管进行扫描声学层析成像,没有发现1-3和2-3脚二极管的差异。进一步检测测试设备和可靠性试验偏压施加条件,也没有看到1-3和2-3脚的差异。

SAT的分辨率在微米级别,纳米级别的分层可能不能被探测到。对失效品和好品侧面研磨,用电子扫描显微镜观察,终于发现1-3脚和2-3脚的差别。

图2是对失效品1-3脚二极管的侧面研磨后的电子扫描显微镜图片,DEF指芯片表面,焊盘金属,即二极管的正极在E点附近。D中间上升的一个台阶(箭头指向处)是二极管钝化绝缘层,D的最左边是和芯片底部及侧面相连的二极管负极。图片显示D、E部分有分层,那二极管正极(E附近)和负极(D左侧)形成了空气连通。

图2 失效品1-3脚二极管侧面研磨

对失效品2-3脚及好品1-3脚做类似侧面研磨,没有发现芯片表面与塑封料之间有分层。这就解释了为什么只有1-3脚二极管失效,2-3脚没有失效,失效与分层有相关性。

失效品1-3脚和2-3脚的差别是,1-3脚芯片表面有贯穿二极管正负极的分层。分层间隙为60 nm左右(如图3所示)。

图3 失效品1-3脚二极管的D处间隙

4.2 离子污染

1-3脚失效肖特基二极管的芯片表面有贯穿二极管正负极的分层,导致其测试反向漏电流从正常的10 nA到600 nA。因为HTRB试验是在没有潮气的条件下进行的,因此不能用潮气导致其失效来解释。查阅资料后判断此失效可能是离子污染所致。

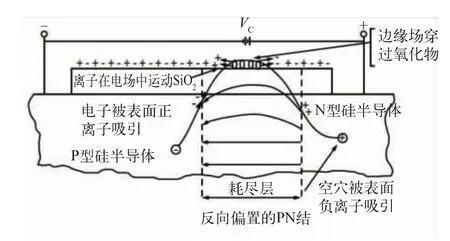

NICHOLAS和CLARENCE研究器件在HTRB后的失效时[3]发现,留在芯片表面的离子最初均匀分布,呈中性状态。当HTRB提供反向偏置电压作用在PN结上时,芯片表面电荷会根据现有电场重新分布,形成正电荷和负电荷过多的区域(见图4)。反向电压越大,正负电荷分布越集中。拿掉PN结反向偏置电压后,表面离子的重新分布使底层材料的离子分布发生反转,在表面钝化层(如SiO2)下,P-N结方向形成负-正电荷通道(见图5)。当测试反偏50 V时漏电流,P方向的负电荷就流向N方向,形成电流通道,这就是600 nA的漏电流失效。通常这种漏流会在烘烤或化学开盖后恢复。如果重新施加HTRB试验,这种失效又会重现。

图4 HTRB时反向偏置电压施加于PN结之间

图5 HTRB后拿掉PN结间反向偏置电压

5 分析与讨论

5.1 器件失效封装原因分析

回顾之前提出的4个问题,分别得到如下解释。

(1)1-3脚芯片HTRB后测试失效,烘烤或化学开盖后电性又恢复,这是因为1-3脚的芯片表面有贯穿二极管正负极的分层,60 nm左右的间隙让P-N极和之间的钝化层上的离子容易在HTRB时聚集,最终导致失效。烘烤时高能离子会在高温下移动,加速了反偏时聚集离子的中和消耗,电场逐渐趋于平衡,形成的沟道消失,漏流恢复正常。

(2)温度循环等其他可靠性试验没有对器件施加反向偏压,是非带电的环境测试,故没有这样的离子聚集导致的失效,因此只有HTRB失效。

(3)HTRB后50 V的肖特基失效,30 V的肖特基没有失效,是因为反向偏压越高,离子聚集现象越严重,失效的现象越明显。

(4)2-3脚的芯片HTRB后测试没有失效,是因为2-3脚芯片表面没有分层,阻碍离子聚集现象。

HTRB试验,在PN结施加反向电压的同时,让PN结处于150℃结温。PN附近芯片表面长时间处于高温下,让硅和环氧树脂膨胀。硅和环氧树脂的热膨胀系数分别为3×10-6/℃和16×10-6/℃(小于材料玻璃化温度)、60×10-6/℃(大于材料玻璃化温度),所用的环氧树脂的玻璃化温度是158℃。意味着环氧树脂的膨胀系数是硅的5~20倍。这容易导致芯片表面和塑封料分层。

5.2 器件失效芯片原因分析

某些没有钝化层的芯片,或因工艺原因生成的钝化层不致密,也会导致形成PN结之外的漏电通道。有另外一个案例,钝化层工艺从热氧改成正硅酸乙酯(TEOS),解决了类似的问题。

6 解决方案及从设计上预防气密性失效

让芯片更加强健,可避免HTRB这类的失效。方法包括增加焊盘周围的钝化层、让钝化层更致密、使用聚酰亚胺(Polyimide)等。

封装方面,让封装更加强健,针对本案例,选择膨胀系数好的B塑封料,该塑封料玻璃化温度为175℃,膨胀系数分别为16×10-6/℃(小于材料玻璃化温度)、56×10-6/℃(大于材料玻璃化温度)。在150℃附近的膨胀系数明显小于目前塑料封装材料。同时该塑封料内含离子捕逐剂。用B塑封料封装肖特基二极管,再次做HTRB可靠性,全部通过,没有失效。

避免塑料封装材料应用过程中气密性失效,最好的方法是在新封装设计过程中,从材料选择、框架结构设计的角度综合考虑。

6.1 材料选用

选用参数优异(如低应力、低吸湿性、合适粘接性等)的塑封料可以对分层起到关键作用,芯片表面的钝化层可以有效地隔绝湿气。

环氧塑封料、金属引线框架及芯片间的线性膨胀系数匹配也十分重要,由于不匹配产生的内应力会对产品的气密性造成影响。通常环氧塑封料的线性膨胀系数比金属引线框架及芯片的系数大,在温差较大的环境下容易出现包封层与金属引线框架或芯片粘接面脱离,导致器件气密性失效。由此可见,塑封料的线性膨胀系数应尽可能的低,但这个降低是受到限制的,因为在降低应力的同时,塑封料的热导率也随之降低,这对于封装大功率器件十分不利,要使这两个方面得以兼顾,取决于配方中填料的类型和用量[6]。

6.2 框架设计

框架设计时可考虑利用锁孔、粗糙面、凹槽等方式对环氧树脂塑封料分层问题进行改善。

金属引线框架上贯通的锁孔可以有效降低金属引线框架与环氧树脂塑封料之间在垂直方向上的应力,从而使二者在垂直方向上锁紧(如图6所示)不易出现脱离的情况,使产品的气密性得到了进一步的保证。锁孔一般可通过机械冲压或蚀刻方式来实现[7]。

图6 制作锁孔前后金属引线框架与环氧树脂塑封料间结合面的受力对比

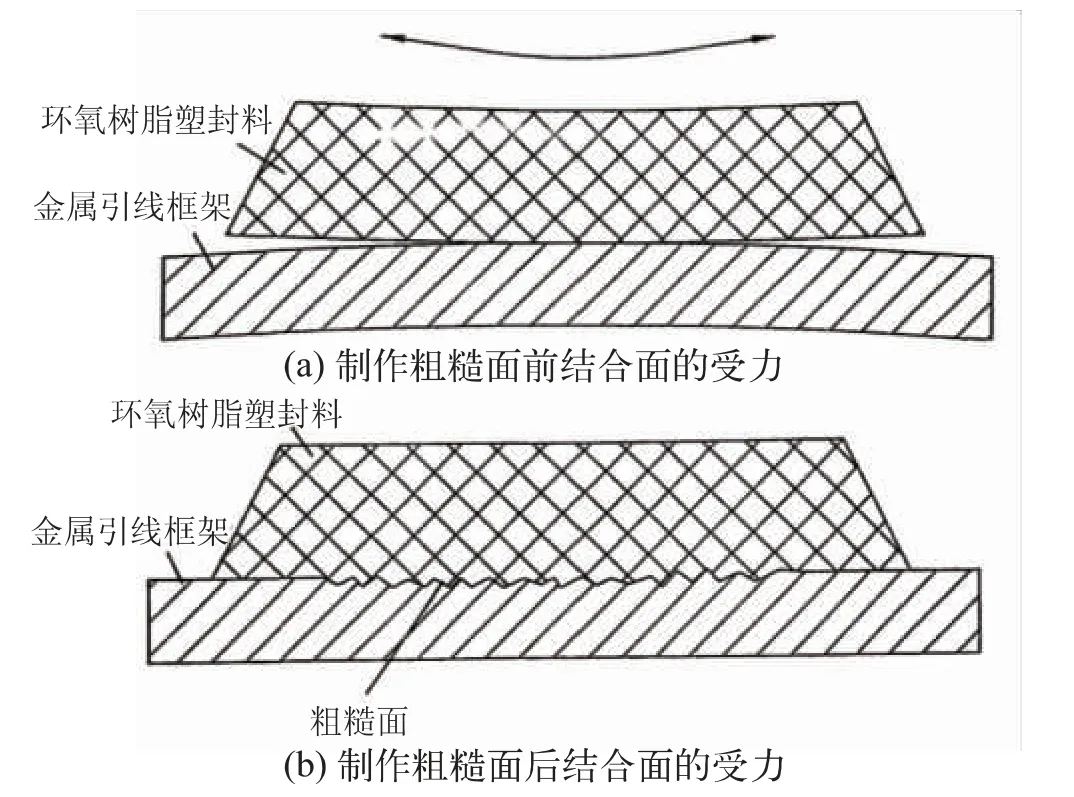

通过对金属引线框架表面进行微刻蚀处理来增加框架与塑封料间的结合面积,提高塑封料与框架结合面的粘接强度,同时还可以有效减少因拉力等因素造成的金属引线框架与塑封料之间的滑动(如图7所示),有效保证产品的气密性[8]。

图7 制作粗糙面前后金属引线框架与环氧树脂塑封料间结合面的受力对比

在锁膜区设置凹槽,增大了引线框架表面与模胶的锁膜接触面积,且所述凹槽形成闭合结构,该闭合结构以爪型“抓住”所述模胶,进一步增强了后续封装中凹槽对模胶的抓力,加强模胶与引线框架的结合强度,提高锁模区的锁膜强度,解决分层的问题,提高可靠性[9]。凹槽可以采用V型、矩形及燕尾型等多种形式(如图8所示)。

图8 V型、矩形及燕尾型凹槽示意图

将几种方式合理的结合使用有利于提高器件的抗应变能力,有效改善产品的气密性,使产品的功能参数及可靠性都得到了很好的保证。

7 结论

肖特基二极管高温反向偏置失效原因可能来自芯片和塑料封装材料匹配问题,在芯片无法改善的情况下,改善塑封材料的气密性可解决此问题。本文系统地研究了塑料封装气密性问题,得出以下结论。

(1)确定塑料封装器件内部是否有空洞、分层等气密性问题,是通过预处理后对器件进行SAT分析,但SAT分辨率有限,可用侧面研磨和电子扫描显微镜来弥补。

(2)塑料封装材料的选择,要考虑其物理特性,包括热膨胀系数和玻璃化温度,尽量减少材料之间的膨胀系数差异,同时平衡塑封料的热导率。

(3)离子污染导致的失效,可能来自芯片设计不够强健,如表面钝化处理,也可能来自封装气密设计不够强健。

(4)强健的塑料封装结构设计,可以让塑料封装材料更好地保护芯片。框架的结构设计和材料的配合是决定封装气密性的关键。框架设计时可考虑利用锁孔、粗糙面、凹槽等方式对塑料封装材料分层问题进行改善。