运输过程中振动对哈密瓜的机械损伤和贮藏品质的影响

纪 锋,李志元,尚志勇,张连文

(1.新疆工程学院数理学院,乌鲁木齐 830023; 2.新疆农业大学林学与园艺学院,乌鲁木齐 830052)

0 引 言

【研究意义】运输过程中的振动是造成果蔬机械损伤的重要因素[1]。果蔬在实际的运输中会因为装卸、搬运、以及不良运输道路而产生不同程度的振动。运输振动不仅会造成果实的机械损伤,使得水果的外观遭受破坏,而且还会进一步加速果实内部的腐败速度。通过模拟运输振动条件,研究振动对哈密瓜贮藏品质的影响显得十分必要。【前人研究进展】不同于香蕉、杏子等水果,哈密瓜在采收时要求的成熟度往往达八成以上,运输过程的振动会使哈密瓜的表皮遭受撞击,在贮运环节会伴随着商品腐烂率高、品质下降等问题[2]。振动会加快哈密瓜的呼吸速率,增加它的后熟作用,破坏细胞膜完整性,加快哈密瓜的衰老[3]。【本研究切入点】振动同样会影响果实贮藏期间的水解酶活性,加快细胞壁组织的解体和果实硬度的下降,导致水果在储藏过程中水分的散失和组织的溃烂[4-6]。目前,关于运输振动对哈密瓜细胞壁降解从而影响果实硬度的研究鲜见报道。有必要研究减轻哈密瓜机械损伤、改善贮藏品质的方法。【拟解决的关键问题】试验设计6种振动处理方式,分析哈密瓜在振动条件下细胞壁内降解酶活性、细胞壁主要成分果胶与果实腐败的关系,为寻找减轻运输振动逆境对哈密瓜贮藏品质影响的方法提供借鉴。

1 材料与方法

1.1 材 料

1.1.1 哈密瓜

供试哈密瓜品种为西州密25号,购于新疆乌鲁木齐市北园春市场。单果质量约为2 kg。选取大小均匀、成熟度相近的哈密瓜供试验使用。

1.1.2 试剂与仪器设备

PE保鲜袋是由新疆农业科学院农产品贮藏加工研究所提供(规格:26.5 cm×23.5 cm×25 μm)。草酸、淀粉、纯碘(分析纯,天津市致远化学试剂有限公司)。

供试仪器设备:T3000Y电子天平(美国双杰兄弟集团有限公司);FYL-YS-281L型智能宽温恒温设备(北京福意联医疗设备有限公司);德克SDW-1431温湿度记录仪(温州艾佰测控科技有限公司);Galileo双室真空包装机(上海工洲阀门有限公司)。冷藏运输模拟试验台(新疆农科院)。

1.2 方 法

1.2.1 试验设计

试验于2020年6月在新疆农业科学院农产品贮藏加工研究所实验室进行。将购买的哈密瓜用PE保鲜膜分装后随即分为7组进行接下来的试验,一组不做任何处理,记为CK,一组进行振动处理。将哈密瓜放入振动台,分别装入筐中进行不同装筐量处理。处理1、处理2、处理3分别为装半筐条件下振动2、4、6 h,记为T1、T2、T3。处理4、处理5、处理6分别为装全筐条件下振动2、4、6 h,记T4、T5、T6。振动结束后将哈密瓜于15℃条件下贮藏,每天测定相关指标,每个处理重复3次。设置振动参数频率50 次/min,上下方向加速度为4.9 m/s2,左右方向加速度为1.96 m/s2,前后方向加速度为1.96 m/s2。振幅为3.5 cm[7]。

1.2.2 测定指标

1.2.2.1 腐烂率及商品率

以杨军等[2]方法测定腐烂率。根据哈密瓜表面腐烂面积的大小,将哈密瓜的腐烂程度划分为4级。0级:果实表面光泽,无腐烂迹象,可正常销售;1级:腐烂面积<5%,表面轻微腐败,不影响销售;2级:腐烂面积达6%~15%;3级,腐烂面积达16%~25%,有明显酸臭味,腐败严重。

果实腐烂指数=∑(果实腐烂级别个数)/调查果数总数。

果实商品率(%)=(0级+1级)果实数量/调查果总数100%。

1.2.2.2 失重率

参照王士奎等[8]和寇兴凯等[9]方法统计失重率。采用称重法,取出贮藏后的哈密瓜,将其质量记为M1,再与初始质量M0作差即得失重率。

失重率=(M0-M1)/M0×100%.

1.2.2.3 可溶性固形物

采用折射仪法测定(%)。

1.2.2.4 硬度

使用GY-3硬度计进行果实硬度测定(kg/cm2)。

1.2.2.5 机械损伤

将哈密瓜置于25℃环境下保存,从各个处理中各随机选取10个果实。将照片传入电脑,用Leica QWin软件(英国Leica微观成像公司)计算哈密瓜的损伤面积百分率。同时,对各组试验中哈密瓜表面的损伤数计数,每个处理重复3次。

1.2.2.6 果胶甲酯酶(PE)活性、多聚半乳糖醛酸酶(PG)活性、原果胶含量、总果胶含量

采用Nagel等[10]方法测定PE酶活性,采用Deng等[11]的方法测定PG酶活性。在1 min释放出1 μmol的CH3O-作为PE的1个酶单位。以1 h水解1 μmol半乳糖醛酸为PG的1个酶单位。比活力单位为每克果肉所含酶活力单位(U/g)。原果胶和总果胶的含量根据方建雄等[12]方法测定。

1.3 数据处理

采用Excel 2019软件对所有数据进行整理与分析,运用SPSS 22.0软件进行差异显著性分析。

2 结果与分析

2.1 振动对哈密瓜腐烂指数和商品率的影响

研究表明,随着采收后天数的增加,不同处理下的腐烂指数整体呈逐渐上升的趋势,而商品率却处于一直下降的态势。与对照相比,所有半筐或是全筐振动处理均可显著增加哈密瓜在运输后的腐烂指数(P<0.05),并以此降低了哈密瓜的商品率,直到采收后12 d,半筐处理6 h后的商品率下降到最低,为70.00%。在采收后的9 d内,3个半筐振动处理下的腐烂指数均显著高于全筐处理(P<0.05),且商品率较低。图1,图2

图2 不同振动处理下哈密瓜商品率变化Fig 2 The effect of vibration on the commodity rate of Hami melon

2.2 振动对哈密瓜失重率、可溶性固形物和硬度的影响

研究表明,果实失重率随着采后处理天数的增加而呈逐渐增加的趋势。与对照相比,全筐振动处理和半筐振动处理均会显著增加采后果实的失重率(P<0.05),且与全筐的包装方式相比,半筐的包装方式在振动处理下的失重效果更显著(P<0.05)。图3

在采后12 d内,各个处理的哈密瓜的可溶性固形物含量在13.91%~16.52%,总体变化趋势并不明显。然而,随着采后时间的推移,哈密瓜的可溶性固形物含量受到半筐振动处理的影响,从采后的第3 d开始,始终显著低于对照处理(P<0.05)。全筐振动处理对哈密瓜采后的可溶性固形物含量影响并不显著(P>0.05)。图4

图3 不同振动处理下哈密瓜失重率变化Fig 3 The effect of vibration on the weight loss rate of Hami melon

图4 不同振动处理下哈密瓜可溶性固形物变化Fig 4 The effect of vibration on the soluble solids of Hami melon

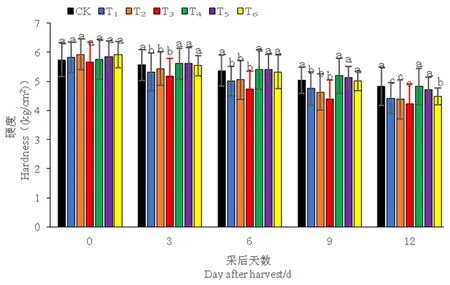

随着时间的推移,各处理的哈密瓜硬度呈现逐渐下降的趋势。采收后3 d后,6个振动处理均显著降低了哈密瓜的硬度(P<0.05)。同样,哈密瓜在半筐包装方式持续振动6 h,且在采收12 d时的硬度降到最低点,相比对照降低了12.64%。在采后3~12 d,半筐处理的包装方式均显著低于全筐处理的硬度(P<0.05)。图5

图5 不同振动处理下哈密瓜硬度变化Fig 5 The effect of vibration on the hardness of Hami melon

2.3 振动对哈密瓜表面机械损伤的影响

研究表明,振动处理显著的增加每个哈密瓜的平均机械损伤数量和损伤面积(P<0.05),单果平均损伤数最高可达4.65 g/个,损伤面积最高为4.34%。哈密瓜的机械损伤数和损伤面积与振动处理时间呈正相关,且半筐振动处理方式较全筐振动方式使哈密瓜的机械损伤更为严重。降低振动时间并制定合理的包装方式可能是改善哈密瓜贮运的有效手段。表1

表1 不同振动处理下哈密瓜机械损伤变化Table 1 The effect of vibration on the mechanical damage of Hami melon.

2.4 振动对哈密瓜原果胶和总果胶含量的影响

研究表明,随着采收时间的增加,哈密瓜的果胶含量呈逐渐下降的趋势。与对照相比,哈密瓜中原果胶含量在不同振动处理后显著下降(P<0.05)。采后12 d后,各个处理的哈密瓜的原果胶含量变化范围在0.62~2.13 mg/g。此外,相对于振动2 h、4 h处理,振动处理时间在6 h时的原果胶含量大幅下降(P<0.05),振动时间过长会进一步加重哈密瓜原果胶含量的流失。

不同振动处理下的哈密瓜总果胶含量。随着采收时间的增加,哈密瓜的总果胶含量逐渐下降。与原果胶相似,振动处理后的哈密瓜总果胶同样显著下降(P<0.05)。哈密瓜原果胶的变化趋势是反映总果胶含量变化的重要指标,在哈密瓜的贮运中,把握好振动时长是保护哈密瓜品质的重要举措。在采后6 d内,2 h的振动处理对果胶含量的抑制率低于其他处理,但随着时间的推移,总果胶含量仍会持续降低。图6,图7

图6 不同振动处理下哈密瓜原果胶含量变化Fig 6 The effect of vibration on the raw pectin content of Hami melon

图7 不同振动处理下哈密瓜总果胶含量变化Fig 7 The effect of vibration on the total pectin content of Hami melon

2.5 振动对哈密瓜PE酶和PG酶含量的影响

研究表明,在采后0~9 d内,哈密瓜的PE酶含量逐渐增加,并在采后9 d时达到峰值。在采后9 d后,哈密瓜的PE酶含量又开始降低。6个振动处理在采收后3~12 d内会显著的增大哈密瓜的PE酶(P<0.05)。此外,在采后12 d内,各个处理的哈密瓜PE酶变化范围在2.45~13.05 mg/g。果实在采后6~9 d内,哈密瓜的PE酶含量快速上升。在采后9 d后,2、4、6 h的3个半筐振动处理会显著高于其它3个全筐振动处理(P<0.05),半筐振动处理会进一步促进PE酶的积累,加速果实的损伤。图8

哈密瓜在不同振动处理下的PG酶的变化情况。在哈密瓜采后12 d内,各个处理的哈密瓜的PG酶含量变化范围在0.13~1.43 mg/g。而6个振动处理在采收后3~12 d内均会显著的促进哈密瓜的PG酶的积累(P<0.05)。与果胶脂酶相似,在采后0~9 d内,哈密瓜的PG酶含量逐渐增加,并在采收后9 d达到峰值,随后开始快速下降。相对于同等时长的振动处理,半筐处理较全筐处理的PG酶的含量积累量更大。随着哈密瓜的振动处理时间增加,PG酶的积累也随之增加。图9

图8 不同振动处理下哈密瓜果胶脂酶变化Fig 8 The effect of vibration on Hami melon pectin lipase

图9 不同振动处理下哈密瓜PG酶变化Fig 9 The effect of vibration on Hami melon polygalacturonase

3 讨 论

果实在运输过程中的振动强度及振动时间是诱发果实发生腐烂的重要外因,该类研究已经在梨[13]、苹果[14]、蓝莓[15]等水果中得到证实。研究认为,运输过程中振动加速度是造成果实机械损伤的重要形成因素[16]。研究中半筐与全筐的振动处理的形成的加速度是不同的,哈密瓜的包装方式为半筐时会增加果实振动上下的波动强度,使加速度增大,果实间的作用力增大[17]。与此同时,果实在采后无法从外界获取更多营养物质,因此,采后果实任何程度的呼吸作用必然会加速果实机体的营养物质损耗,最终加速贮藏过程中果实的成熟和衰老,且伴随着微生物的入侵加剧了哈密瓜的腐烂指数和商品率不断下降[18]。振动因素对哈密瓜品质的影响主要表现在降低果实硬度,失重率增加,可溶性固形物下降,果胶含量下降等。试验中发现,哈密瓜在贮藏的过程中成熟度会不断增加,而在运输过程中的振动会进一步的促进哈密瓜的生理软化。其中在半筐包装条件下振动6 h处理对哈密瓜的促进效果更为显著,且随着时间的推移这种软化作用逐渐增强,这是因为随着果实的成熟度增加,总果胶和原果胶含量的积累量开始下降。振动造成的损伤越严重,果胶物质损失的速度越快,进而使果实内部质构发生变化[19]。

果实软化伴随的便是果肉细胞胞间果胶质的分离。此时初生壁发生解体,细胞黏合力降低,细胞开始分区而导致膨压逐渐消失,造成果实硬度下降,进一步促进果实软化,加剧腐烂速度,降低果实的商品率[20]。果实硬度的降低与果胶的降解关系密切。此外,细胞壁的降解是反映果实硬度降低和品质发生改变的重要表现。研究证明,细胞壁的降解与细胞壁降解相关酶活性的变化密切相关[21]。其中PE酶和PG酶参与果实细胞壁成分果胶的分解。首先,在PE酶的作用下果胶的甲氧基基团被脱去,而PG酶则继续以PE酶发生作用后的产物为底物,多聚半乳糖醛酸中的α-1, 4-D-半乳糖苷键以及果胶分子被分解为小分子物质[22-24]。PG酶降解甲氧基果胶的活性比降解脱甲氧基果胶活性小[25],因而PE酶会影响PG酶对细胞壁果胶物质的敏感度。在采后的12 d里,哈密瓜的PG酶的变化趋势与上述研究的变化趋势是一致的。这说明与细胞壁降解相关的酶活性会随时间的累计而不断增强,细胞内的生理变化过程不断加快,进一步导致哈密瓜中的不溶性果胶可能逐渐分别为水溶性果胶,因而细胞壁变薄、原生质层、细胞质粘稠度逐渐消失,果实细胞开始进一步成熟和软化。

运输过程中,哈密瓜往往伴随着挤压、摩擦、碰撞、冲击等外界压力条件,当果实本身反复的遭受外界的损害时,细胞间的连接力与细胞间的强度会发生强烈变化,这会加剧果实的脆性和塑性损伤,加速果实内部的腐败[26]。哈密瓜经过6 h的半筐振动处理后,果实硬度的下降速度显著加快。对哈密瓜进行贮藏后,受损的哈密瓜细胞壁中的果胶从不溶性果胶降解为可溶性果胶的速度也随之加强。振动运输加速了哈密瓜的生理生化反应,酶活性进一步加强,原果胶降解效率增强,促进了果实成熟软化。

4 结 论

4.1运输振动对哈密瓜造成的机械损伤不但影响了哈密瓜的外观品质,而且使哈密瓜在贮藏第9 d时PE酶活性和PG酶活性分别增加4.04和2.76倍,造成细胞壁主要成分果胶的流失,导致哈密瓜的快速软化。

4.2各振动处理水平均降低了运输后哈密瓜的商品率,且振动时间在6 h时,哈密瓜的商品率最低。半筐振动处理与全筐振动处理给哈密瓜带来的机械损伤是不同的。半筐振动处理条件对哈密瓜造成的机械损伤显著高于全筐振动处理(P<0.05),可溶性固形物下降,果皮损伤面积较大,失重率增加,硬度较小,商品率更低。全筐的包装方式更利于增加哈密瓜的商业价值。