有机无机杂化钙钛矿制备方法综述

代汶均

(北京师范大学,北京 100875)

0 引言

1978 年,Weber首次将NH4+引入了钙钛矿晶体结构中[1],由此展开了与有机无机杂化钙钛矿材料相关的如火如荼的研究。在后来的日子里,基于有机无机杂化钙钛矿薄膜生产的太阳能电池也因高光电转换效率和低成本而备受关注[2]。近十年来,随着有机无机杂化钙钛矿薄膜的制备方法的不断改进与优化,光电转化效率从3.8%提升至25%以上[3],发展潜力不容小觑。制备钙钛矿薄膜的方法虽多,但是每种方法都有一定的局限性[4],例如需要苛刻的真空条件、昂贵的基础设备等等。直到今天,科学家们仍在锲而不舍地寻找和优化制备方法,力争以低成本、高效率大规模生产形态良好、成膜均匀、性质稳定[5]的钙钛矿薄膜。

1 钙钛矿的晶体结构

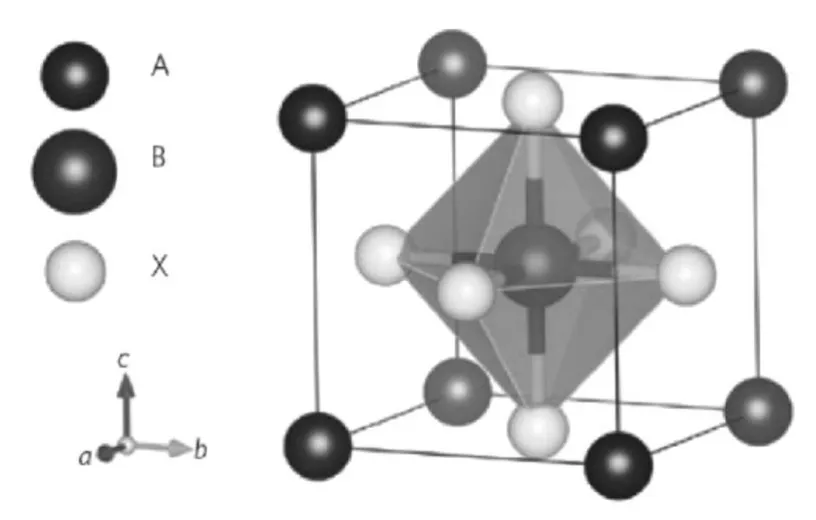

有机无机杂化钙钛矿材料的结构通式为ABX3,其中A为一价阳离子,通常是有机类脂肪族或者芳香族胺(例如CH3NH3+、C2H5NH3+、CH(NH2)2+),B是二价金属阳离子(例如Cu2+、Mn2+、Cr2+),X是一价卤素阴离子(例如Br-、Cl-、I-),这样的离子组合满足电荷平衡条件。图1是三维钙钛矿晶体的惯用单胞示意图,其中金属阳离子B位于立方体的体心,即原胞中心;6个卤素阴离子X分别位于立方体的6个面心,组成一个正八面体;而8个阳离子A分别位于立方体的8个顶点上。要判断钙钛矿结构的晶体能否形成,主要取决于戈德施密特容差因子t和约束因子μ。容差因子的计算公式为t=其中RA、RB、Rχ分别对应A、B、X相应的离子半径。当t≈1时,钙钛矿晶体呈理想的立方结构,在实际观测中当t处于0.8至1之间时,一定温度下为立方结构。当t偏离1越多,晶体结构发生畸变的程度就越大,结构的对称性也会越低。当t<0.8时,会形成对称四方或者正交结构等非典型钙钛矿型结构;当t>1,则可能会形成六方晶系结构,甚至会破坏三维网格形成二维层结构[6]。以对无机结构八面体的约束为例,其约束因子为μ=。要使八面体结构稳定,必须满足[7]。

图1 三维钙钛矿晶体的惯用单胞结构示意图[7]

2 钙钛矿的制备方法

截至目前,有机无机杂化钙钛矿材料的合成方法有很多。其中运用得最广泛也是最为传统的方法是一步旋涂法和两步旋涂法,都属于溶液旋涂法。但其存在薄膜厚度不均、浪费原材料、制备条件苛刻(需在氮气手套箱中操作)等问题,因此主要用于小面积钙钛矿薄膜的制备,而无法获得大于1×1cm2的薄膜样品。由于科学技术发展需要,近年来,科学家们一直致力于大面积钙钛矿薄膜有效制备方法的研究,取得了喜人的进展。目前已发现并且较为常用的方法主要包括:化学气相沉积法(CVD 法)、喷涂法、刮涂法、喷涂法、喷墨打印法、溶剂热法等。

2.1 溶液旋涂法

2.1.1 一步法

一步法是目前使用最为普遍的制备钙钛矿薄膜的方法,它的全称叫做一步溶液旋涂法。将胺盐和铅盐按一定比例(1:1 或3:1)混合[8],加热搅拌使其完全溶于有机溶剂中,形成胶体溶液,即前驱液。再用旋转涂布方法将其涂抹到已备好的衬底上,通过退火工艺除去有机溶剂,即可制得钙钛矿薄膜。一步法的优点是工艺简单[9]、节省时间,一步法制备的样品均匀性主要受到退火温度[5]、湿度[10]、旋涂时间、旋涂速度[8]等因素的影响。但是由于旋涂均匀性、溶剂挥发速度、结晶收缩程度等不定因素,还由于边缘效应的影响[11],得到的样品表面的平整度始终无法达到理想要求且有针孔结构存在,因此一步法不适合大面积钙钛矿薄膜的制备。

2.1.2 两步法

为了解决一步法样品形貌的不可控问题,发展了两步溶液旋涂法。不同于一步法先将铵盐和铅盐混合后旋涂于衬底,两步法是先将溶于溶剂的铅盐旋涂到备好的衬底上,待其干燥后再旋涂一层铵盐,后经过退火处理使两者相互扩散融合且除去额外的溶剂,即可制得钙钛矿薄膜。相比于一步法,两步法制得的样品的均匀性更好控制[9]且可避免针孔结构的出现。两步法的成膜质量主要受到第一步旋涂操作——铅盐的成膜质量[8]以及退火过程中铅盐和铵盐的融合程度的影响。另外,除了一步法的影响因素外,还有研究表明两步法生成样品形貌还受到溶剂分子链长的影响[12]。

2.2 化学气相沉积法(CVD 法)

化学气相沉积法以化学反应为基础,是通过蒸发两种反应物,经过气体输运后在基底上反应并沉积在衬底表面生成钙钛矿薄膜。由化学气相沉积法制得的样品形貌主要受到前驱物温度及质量、保温时间、反应室压力等因素的影响。按照操作步骤的多少,化学气相沉积法可分为一步CVD 法和两步CVD 法。一步CVD法的工艺流程图如图2 所示,加热蒸发源产生气相物质并随气流运输,蒸汽发生反应并沉积到衬底表面,衬底表面发生化学反应形核并生长[13,14]。相较于一步CVD 法,两步CVD 法的原理相似,但是将沉积和反应这两个步骤分开了[6]。两步CVD 法规避了一步CVD 法存在的温度难控、沉积位置无法精准定位等问题。

2.3 刮涂法(DB 法)

刮涂法的全称是刮刀涂布法。是将铵盐和铅盐前驱液混合并溶于有机溶剂中后,将混合溶液滴在衬底上,再利用玻璃刮刀刮涂,经热处理后形成钙钛矿薄膜[4]。制备的薄膜厚度与前驱液量浓度以及刮刀与衬底的间距密切相关[16],有研究表明刮涂条件、添加剂、溶剂组分等因素也会对刮涂法制得的样品有影响[17]。针对刮涂法中的结晶过程不易控制[15]的问题,李今朝组提出了CVD 与DB 结合的方法——气相辅助刮刀涂布法[16],可以通过调节气相来控制钙钛矿薄膜的形状。另外面临在空气中使用刮涂法面临的水汽侵蚀问题,可以采用氮气辅助成膜的工艺解决[18]。2019 年,李今朝组利用刮涂法制得了光电转化效率的最高值达到17.76%的钙钛矿太阳能电池[16]。

2.4 喷涂法

喷涂法的全称是喷涂成膜法。通过喷枪将钙钛矿前驱液从容器中喷出,形成雾状使其分散粘附到基底上形成均匀薄膜。按照喷涂方法,喷涂法可分为气动喷涂(以高压气体为动力源)、超声喷涂(以超声波震动为动力源)、电喷涂(以电斥力为动力源)三类[2]。可以通过优化基底加热温度、溶剂成分、溶液浓度[19]、喷涂速度[20]等参数,得到更高质量的钙钛矿薄膜样品。喷涂法低成本,操作便捷,且可在大气环境中制膜[21],所得钙钛矿薄膜的形貌优于旋涂法。但是目前喷涂法还不太成熟[22]。2018 年,高凯组用喷涂法成功制备光电转换效率达到13.21%,且稳定性良好[21]的钙钛矿薄膜。

2.5 喷墨打印法(IJP)

按照喷墨技术分类,可将喷墨打印法分为连续喷墨和按需喷墨两类[23]。连续喷墨技术速度快但分辨率低,运行花费成本昂贵;而按需喷墨技术是利用脉冲信号控制墨滴按需产生和喷射,使得墨水的利用率大大提高。目前,喷墨打印法主要面临两个问题,其一为打印过程中薄膜的结晶速率难以控制,其二为难以控制薄膜的厚度易造成堆叠的状况出现[16]。基底的温度、湿度,油墨前驱体的组分及各自浓度,以及印刷速度等都会对生成的钙钛矿薄膜的形貌产生影响。高博文组发现,油墨浓度为1.0mol/L,印刷速度为30mm/s,衬底温度为50℃时,可以得到均匀的高质量薄膜样品[24]。2021 年,高博文组利用IJP 法制得的钙钛矿薄膜用于太阳能电池,测得功率转换效率高达14.25%[24]。

3 总结与展望

现有的有机无机杂化钙钛矿薄膜的制备方法中,使用最为广泛的是旋涂法,但其不适合大面积薄膜的制备,难以用于工业化生产。因而科学家们始终在不断寻找适用于制备大面积钙钛矿薄膜方法(例如化学气相沉积法、刮涂法、喷涂法等),并改变各项参数试图优化方钙钛矿薄膜的形貌及效率,近年来也取得了不俗的进展。但是,面对未来的商业化应用,大面积沉积技术、均匀性、稳定性等问题依然钙钛矿薄膜制备中亟需攻克的难题。