热处理温度对S30432喷丸钢管蒸汽氧化行为的影响

何思凡, 刘 晨, 李 楠, 杨首恩

(1. 东方电气集团东方锅炉股份有限公司, 四川自贡 643001; 2. 机械工业高温高压材料与焊接工程实验室, 四川自贡 643001)

为了实现热力转化的高效率化,提高蒸汽温度及压力是电站锅炉的发展趋势。锅炉蒸汽参数在不断提高,对锅炉材料性能的要求也在不断提升。这不但要求锅炉材料具有良好的高温强度及高温耐腐蚀性,而且要求其经过长时间服役后仍具有良好的金属组织稳定性、蠕变断裂延展性及耐蠕变疲劳特征。奥氏体耐热钢具有良好的高温强度及高温耐腐蚀性,在我国超临界、超超临界机组中得到大量应用。采用钢管内壁喷丸处理是改善奥氏体耐热钢内壁抗氧化性能的主流措施之一。喷丸钢管在超临界、超超临界锅炉过热器和再热器系统上得到广泛应用[1]。钢管内壁喷丸处理是将高速弹丸喷向钢管内壁表面,使其表层在弹丸的射击下发生塑性变形而强化,形成一定厚度的喷丸硬化层,硬化层经多次循环塑性变形发生晶粒破碎、晶格歪曲、高密度位错、奥氏体转变为马氏体等变化。同时,喷丸层会促进Cr扩散,从而使管壁内表面在机组运行初期就形成一层结构致密的Cr2O3保护膜[2-5]。

在原材料管生产时进行喷丸处理,管子的内壁喷丸层在经历了制造过程中的若干工序(如冷/热弯管加工、焊后热处理等过程)后,其抗氧化性能是否会发生明显弱化,关于此的报道较少。笔者通过对S30432喷丸钢管进行不同温度条件下的热处理,并在一定时间内进行模拟运行工况下的抗蒸汽氧化试验研究,以确定在经历热处理后,温度对奥氏体钢喷丸层蒸汽氧化行为的影响,以期为奥氏体钢喷丸钢管焊后热处理等提供技术支持。

1 试验材料及方法

试验材料为内壁喷丸处理的S30432钢管,规格为Φ51×4(外径为51 mm、壁厚为4 mm),其理化性能满足ASME SA-213M—2021 《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》的要求。对试验材料取环状样品在5种不同状态下进行模拟焊后热处理试验,样品随炉加热,其热处理温度分别为650 ℃、700 ℃、730 ℃、760 ℃、800 ℃,之后保温1.5 h,炉冷至300 ℃以下后出炉空冷。未经热处理的管段为1号试样,热处理温度分别为650 ℃、700 ℃、730 ℃、760 ℃、800 ℃的管段为2号、3号、4号、5号、6号试样。

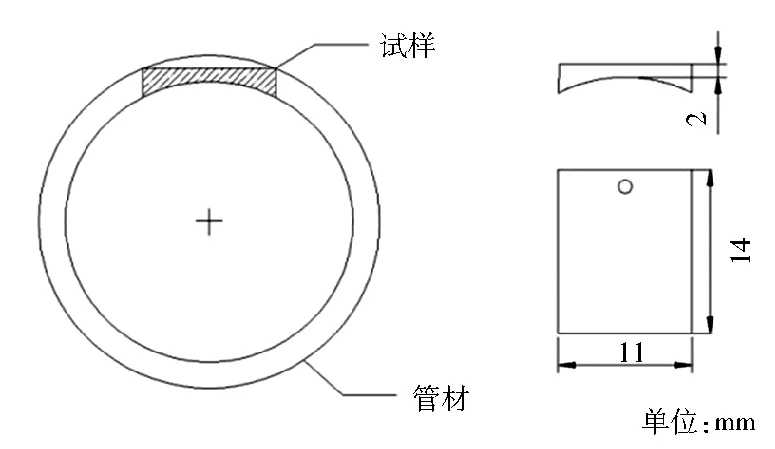

高温蒸汽氧化试验用试样按图1进行加工,试样尺寸为14 mm×11 mm×2 mm。

图1 试样切割示意图

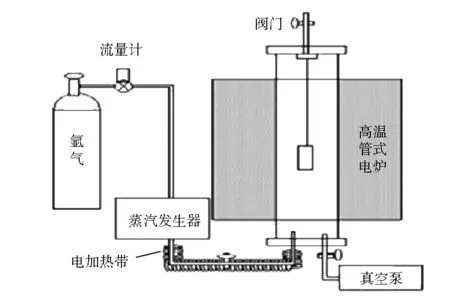

高温蒸汽氧化试验温度为620 ℃,试验装置见图2。该装置有1台蒸汽发生器,可以控制气氛中蒸汽的相对含量。试验时,首先将试样于常温悬挂至炉管的恒温区,然后将管式炉抽真空,随后通入蒸汽、氩气的体积分数分别为90%、10%的混合气体,并加热至指定的温度。试验过程中保持气体体积流量为0.5 mL/min,蒸汽氧化试验共进行2 000 h。试验中,分别在氧化100 h、500 h、1 000 h、1 500 h、2 000 h时取出3个试样,对试样氧化膜厚度进行测量。

图2 高温蒸汽氧化装置

2 试验结果分析

分别采用光学显微镜、X射线衍射仪、扫描电镜及能谱仪对试验材料内壁喷丸层及氧化膜进行检测分析。

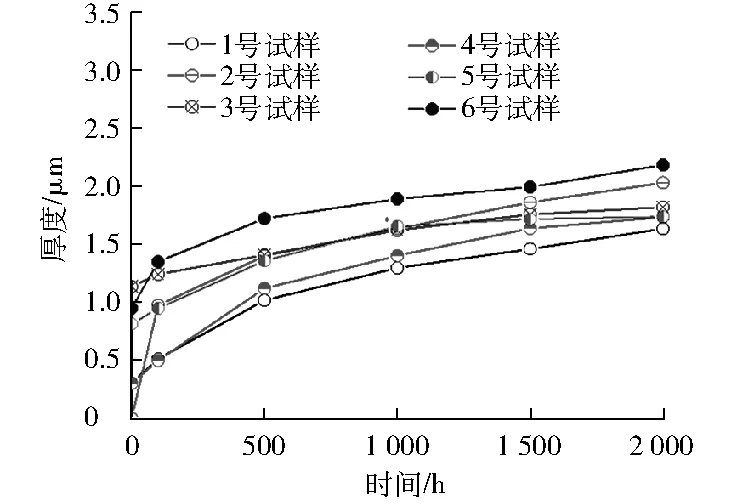

2.1 氧化动力学分析

图3为不同热处理状态下S30432喷丸钢管试样在620 ℃蒸汽中喷丸层氧化动力学曲线,氧化动力学曲线接近抛物线规律。在2 000 h内,试样表面大部分区域形成了很薄的氧化物,只在局部形成了较厚的岛状氧化物(见图4中箭头处),因此无法准确测得氧化膜厚度与时间的关系,仅测得局部岛状氧化物厚度与时间的关系。

图3 喷丸层氧化动力学曲线

图4 横截面氧化膜的形貌

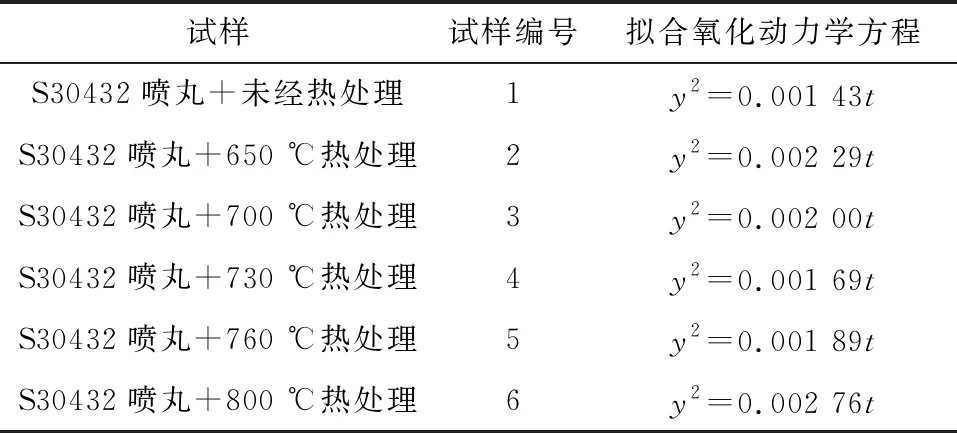

表1为喷丸层氧化动力学方程拟合结果,其中:y为氧化膜增厚,μm;t为氧化时间,h。

表1 拟合的氧化动力学方程

氧化试验结果表明:对于不同热处理状态的S30432喷丸钢管试样,喷丸层氧化膜厚度随氧化时间的延长而逐渐增加,热处理温度对氧化膜厚度无显著影响。无论是未经热处理的试样,还是热处理温度达760 ℃或800 ℃的试样,其氧化膜厚度差别不大,都非常薄,并且处于同一数量级。这说明不同热处理温度对试样喷丸层的氧化性能无明显影响。

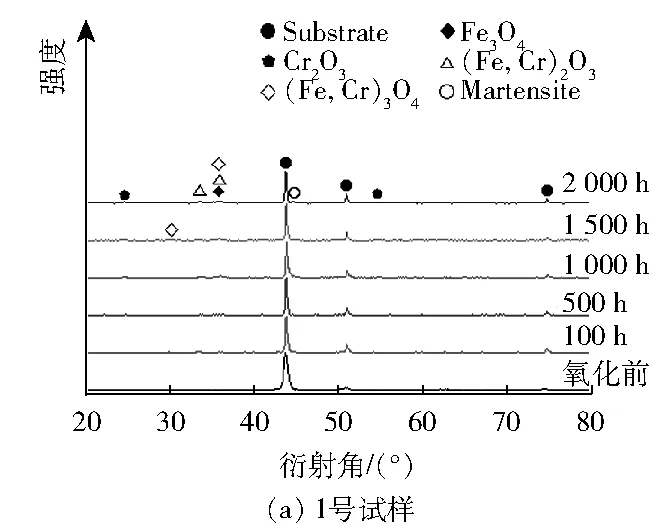

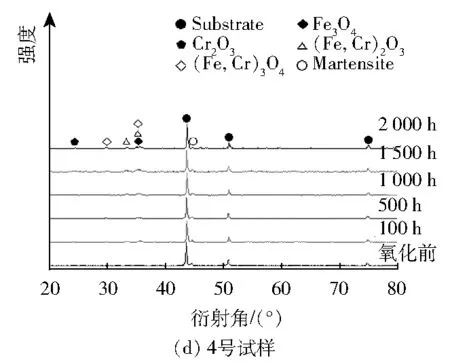

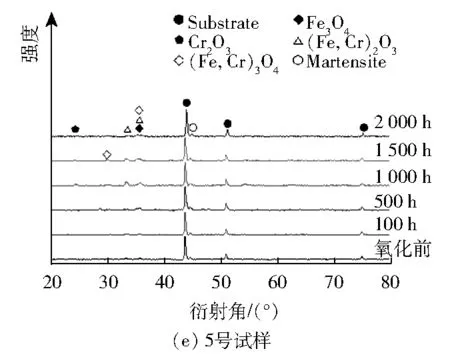

2.2 氧化层的相结构分析

图5为不同热处理状态下S30432钢管喷丸层表面在620 ℃蒸汽中,不同试验时间的X射线衍射能谱图,其中:Substrate为基体,Martensite为马氏体。喷丸层表面主要由Cr2O3、(Fe,Cr)3O4、(Fe,Cr)2O3及少量Fe3O4组成。

图5 试样喷丸层表面的X射线衍射能谱图

2.3 喷丸层硬度

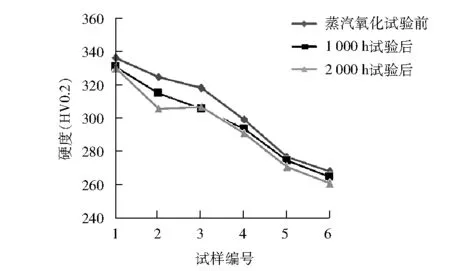

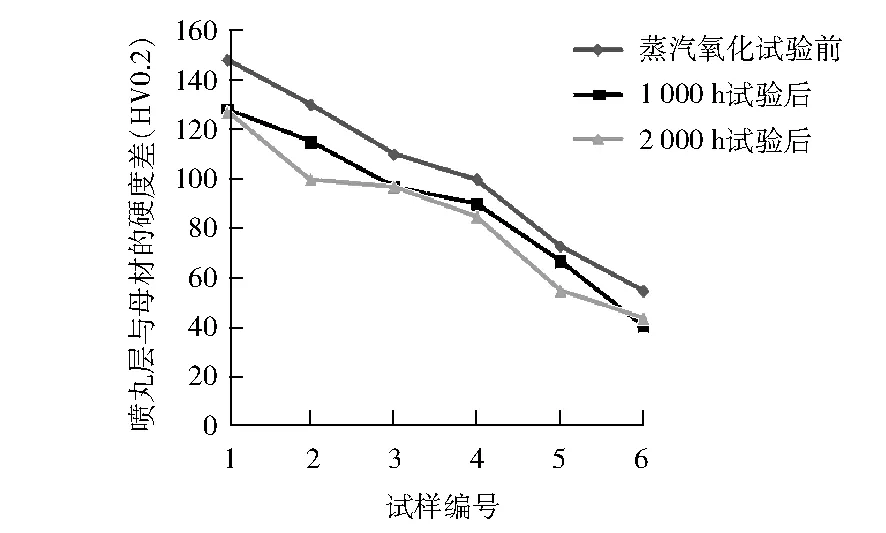

图6、图7分别是在不同热处理状态下,高温蒸汽氧化试验前、经过1 000 h及2 000 h蒸汽氧化试验后,试样的喷丸层显微硬度的变化及喷丸层与母材的硬度对比。

图6 喷丸层显微硬度的变化

图7 喷丸层与母材的硬度对比

由图6及图7可得:随着热处理温度的不断升高,喷丸层显微硬度持续下降,喷丸层和母材的硬度差逐渐缩小,在730 ℃热处理后的硬度差<100HV0.2,试样的喷丸层和母材的硬度差达不到DL/T 1603—2016 《奥氏体不锈钢锅炉管内壁喷丸层质量检验及验收技术条件》的要求(不小于100HV),但喷丸层硬度仍在260HV0.2以上。喷丸层的抗氧化性能仍较好。

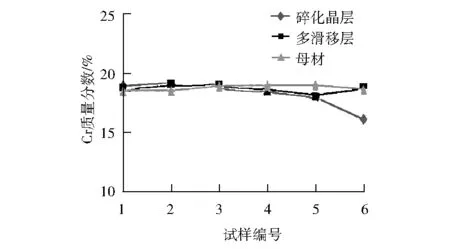

2.4 Cr的分布规律

图8为喷丸层及母材基体经过2 000 h试验后,Cr质量分数分布的能谱分析结果。

图8 喷丸层及母材基体Cr质量分数的分布

由图8可得:对于未经热处理及在650~760 ℃内热处理的试样,喷丸层及母材基体的Cr含量基本相同,各试样内壁喷丸层仍保持良好的向外表面输送Cr的能力;在约800 ℃时,内壁喷丸层碎化晶层的Cr含量下降明显,已低于母材基体的Cr含量,表明内壁喷丸层的形变组织发生不同程度的退化,滑移带和滑移系统数量减少,向外表面输送Cr的能力降低。

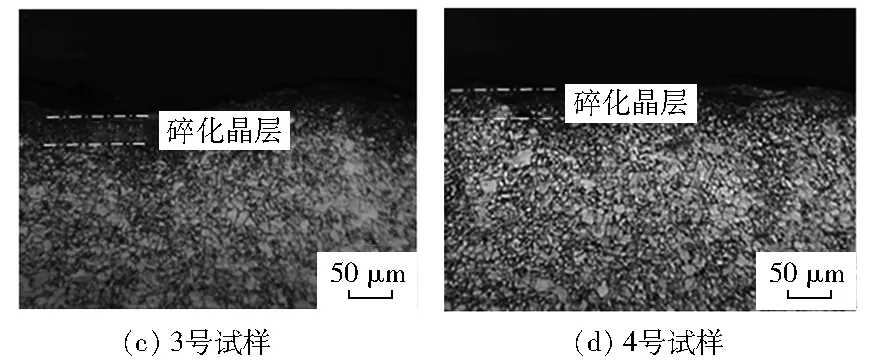

2.5 喷丸层的微观形貌

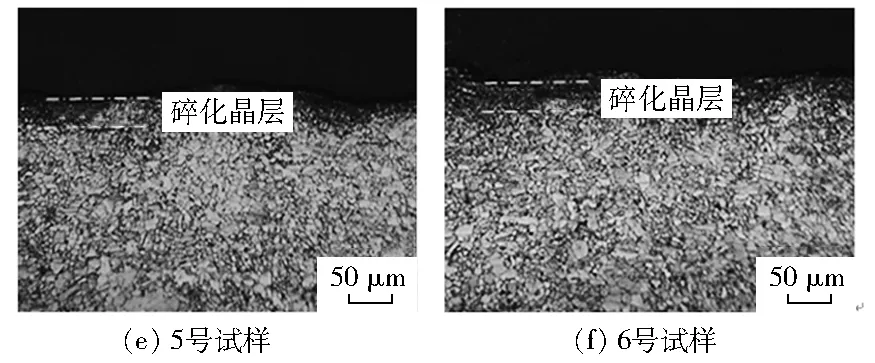

图9为不同热处理状态下S30432喷丸钢管试样的喷丸层在620 ℃蒸汽中经过2 000 h试验后的微观组织形貌特征。不同热处理温度试样的喷丸层还存在,喷丸层内碎化层深度及组织形貌与未经热处理的试样基本相同,晶粒大小基本未变。

图9 喷丸层的微观组织形貌

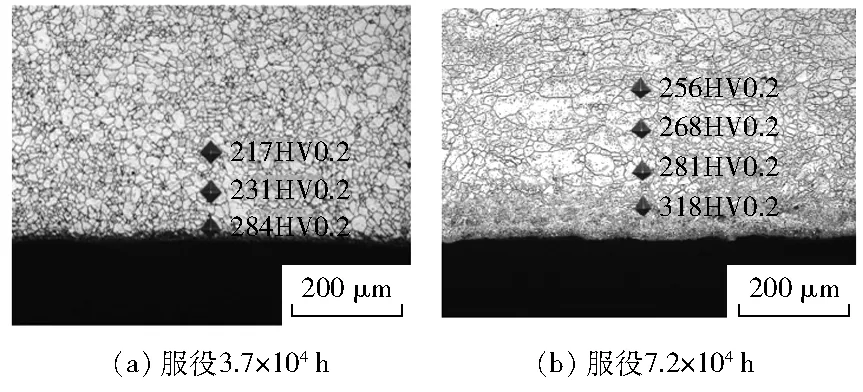

3 长期服役喷丸钢管的检测

图10为喷丸处理后的超超临界锅炉高温再热器管在不同服役时间后的内壁氧化膜横截面形貌及喷丸层的显微硬度。再热器管屏经过焊后热处理工序。管内表层微观组织形貌与原管组织有较大差异,内壁存在明显的喷丸层,喷丸层区域显微硬度比基体至少高60HV0.2,内壁氧化膜非常薄,厚度小于5 μm。这些长期服役的S30432喷丸钢管说明锅炉高温受热面部件经过730~760 ℃的焊后热处理工艺,不会降低奥氏体不锈钢喷丸钢管的抗氧化性能,并且能满足奥氏体耐热钢喷丸钢管长期安全服役的要求。

图10 S30432喷丸钢管服役后的氧化膜形貌及显微硬度

4 结语

通过对不同热处理状态下S30432喷丸钢管在620 ℃蒸汽氧化试验进行分析,得出以下结论:

(1) 未经热处理及不同热处理状态的S30432喷丸钢管在620 ℃蒸汽中的氧化动力学曲线接近抛物线规律;表面氧化膜厚度非常薄,其氧化膜物相主要由Cr2O3、(Fe,Cr)3O4、(Fe,Cr)2O3富Cr相及少量Fe3O4组成。

(2) 650~760 ℃内的热处理对S30432钢管喷丸层高温蒸汽氧化行为无明显影响。

(3) 锅炉高温受热面管屏部件经过730~760 ℃的热处理工艺,不会降低奥氏体耐热钢喷丸钢管的抗氧化腐蚀能力,并且能满足奥氏体耐热钢喷丸钢管长期安全服役的要求。