管内中心多股射流轴向间距对传热性能影响的模拟研究

李 航,王宗勇,刘家栋,李 权,林茹亭

(沈阳化工大学 机械与动力工程学院,辽宁 沈阳 110020)

横流-射流(JICF)是一种流体通过某种形状的孔以一定的角度射入到另一种不同流动方向的流体之中而产生碰撞、卷吸等相互作用的流动现象,简称为横射流。此流动现象在工业过程中有着广泛的应用,如石油化工行业中的射流反应过程,超燃冲压发动机的燃油雾化和航空涡轮发动机的气膜冷却技术都是对该种流动过程强化机理的具体应用。根据射流射入横流空间大小,JICF 可分为半无限空间横射流和受限空间横射流两类。各国学者对于这两种类型横射流进行了广泛研究,取得了众多具有理论[1-3]和应用价值[4-5]的研究成果。对于半无限空间横射流主要以研究形成漩涡种类[6]以及形成机理[7]、影响射流渗透率以及与横流混合程度等特性的因素[8-9]和射流间的相互影响[10]为主,芦绮玲等[11]则总结了这些实验方法和数值模拟中使用的湍流模型对研究多股射流问题的有效性。关于受限空间横射流,Miao 等[12]通过对平板受限多股射流冲击冷却的数值研究发现,其他条件不变时随着射流Re的增加,冲击换热性能增强;而且在相同Re下,直列阵列射流喷嘴板中的多个圆形射流比交错阵列射流提供更高的冲击冷却性能。Sivasamy 等[13]利用二维狭缝射流模型,运用数值模拟研究了不同射流Re下射流板间距比对平板上局部和空间平均传热系数的影响。以往的横射流问题研究中多以气体作为射流工质,流速较小,很少以水或其他液体介质作为射流工质,相关的较高流速比下的研究鲜有报导。此外,从横流流动空间形状角度而言,目前的研究基本为矩形截面流道,以圆管为代表的曲面流道很少涉及。

本工作提出了一种沿轴向等间隔排布的由中心射向管壁的多股射流管式反应器,从反应器的重要结构参数——多股射流轴向间距(l)入手,分析该参数与反应器内传热特性和流动特性的关系,期望为该类型反应器的结构设计和工业化应用提供一定的技术支持。

1 实验部分

1.1 物理模型

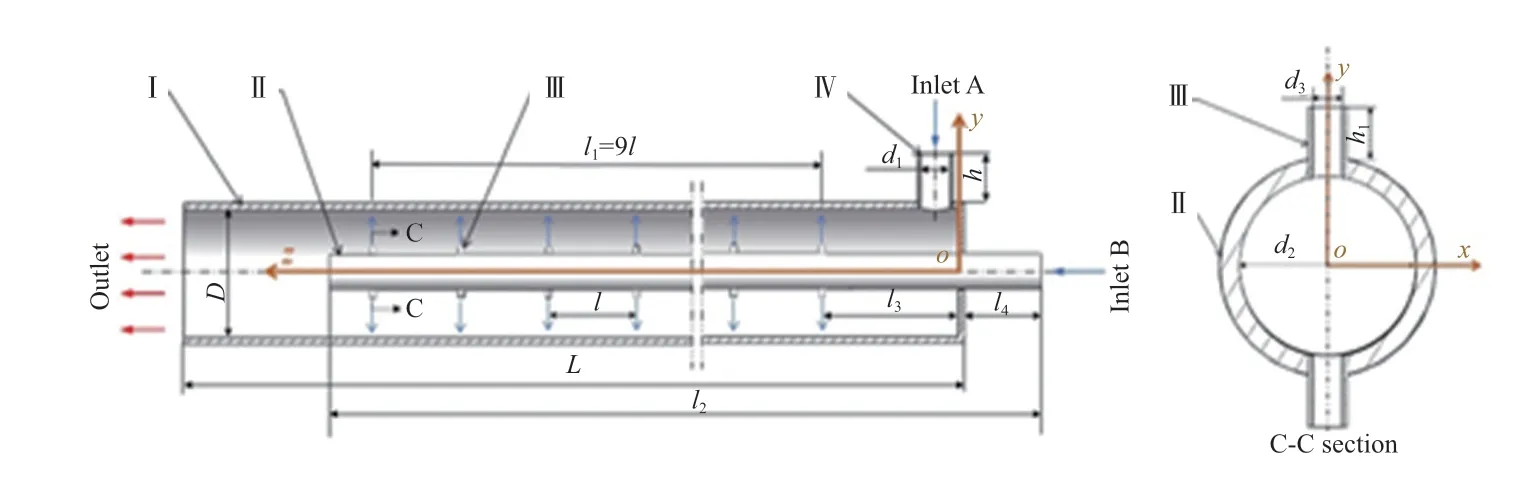

中心多股射流反应器由反应管(Ⅰ)、芯管(Ⅱ)、射流管(Ⅲ)和横流入口管(Ⅳ)构成。其中,芯管与反应管同心装配,芯管上轴向均布多排射流管,且射流管在芯管横截面上呈上下对称分布,相邻排射流管方位相同。射流流体通过芯管(末端封死)经过射流管沿径向与横流流体实现混合(本工作将混合后的流体定义为主流流体),利用流体之间的冲击和卷吸等作用实现传热和反应过程的强化。图1 为中心多股射流反应器结构示意图。为便于分析,以反应器平封头内壁与轴线交点o为原点建立空间直角坐标系,z轴与反应管轴线重合,正向指向横流整体流动方向,y轴为射流管轴线方向即竖直方向,x轴为水平方向。为了揭示l对传热性能的影响规律,本工作采用10 排射流管(每排2 个,共计20 个射流管),以z=370 mm 横截面为中心沿z轴向两端排布射流管,在l=20~60 mm 范围内以10 mm 为递增共计5 种间距规格对比分析l对反应器传热性能的影响。

图1 中心多股射流反应器结构示意图Fig.1 Schematic diagram of central multi-jet reactor geometry.

1.2 数值模拟方法

模拟运算采用FLUENT 17.0 软件,选用相同条件下的水作为横流和射流工质。由于多数工况下,参与反应或混合的物料在常温下储存,所以工质的入口温度设定为293 K,为了模拟一种制药生产工艺中的水解反应(吸热)工况,反应器筒体壁面采用恒温边界条件,温度设为333 K;同时为与实际工况接近并避免其他因素干扰,其余壁面为绝热壁面。由于本工作主要研究多股冲击射流传热,为保证射流的穿透深度达到壁面,并使射流和横流流量比在合理范围内,设置Inlet A 入口流速为0.2 m/s,为均匀速度入口;Inlet B 入口流速分为0.2,0.1,0.05 m/s 三种工况,全部为均匀速度入口;出口流体进入常压储罐,因此设定为自由流出口。Xiao 等[14-15]分别通过实验和对比分析多种数学模型验证了Realizablek-ε模型对横流中多股射流有较好的预测能力,该模型不仅对于湍流黏性系数计算公式中的系数项进行了变量处理,且它的湍流耗散方程是从均方涡流脉动的精确输运方程推导而来,所以本工作采用该模型作为湍流模型。压力场和速度场的耦合采用Simplec 算法。连续性、动量和能量方程收敛条件均设定在10-6以下。

1.3 网格划分无关性检验

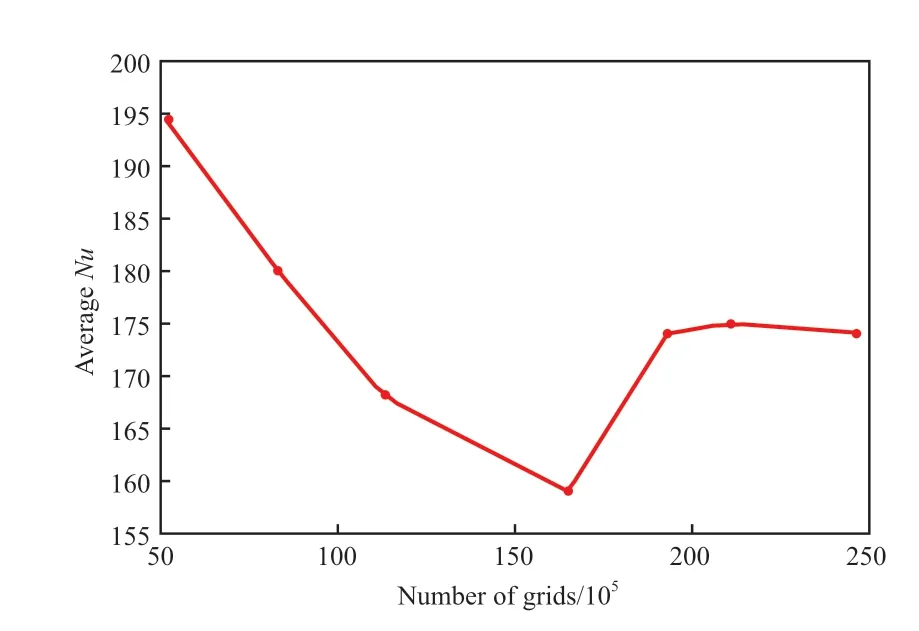

选用Solidworks 三维建模软件建立物理模型,使用ICEM 软件进行非结构网格的划分,网格类型为四面体网格,并对射流管附近区域网格进行加密以及创建传热边界层。为了消除网格尺寸对运算结果的影响,本工作对各种结构和流动参数下的物理模型分别进行了网格无关性检验。每种工况划分了7 组不同的网格数,得到每组模型的恒温壁面平均Nu与网格数的关系,其中一组l=60 mm 模型的网格无关性验证结果见图2。由图2 可知,当网格数达到210 万左右及更高时,网格数对平均Nu造成的影响可忽略不计,其他工况也得到类似的研究结果,所以本工作模型都采用210 万左右的网格数。

图2 网格独立性验证Fig.2 Grids independence verification.

2 结果与讨论

2.1 传热性能横向对比分析

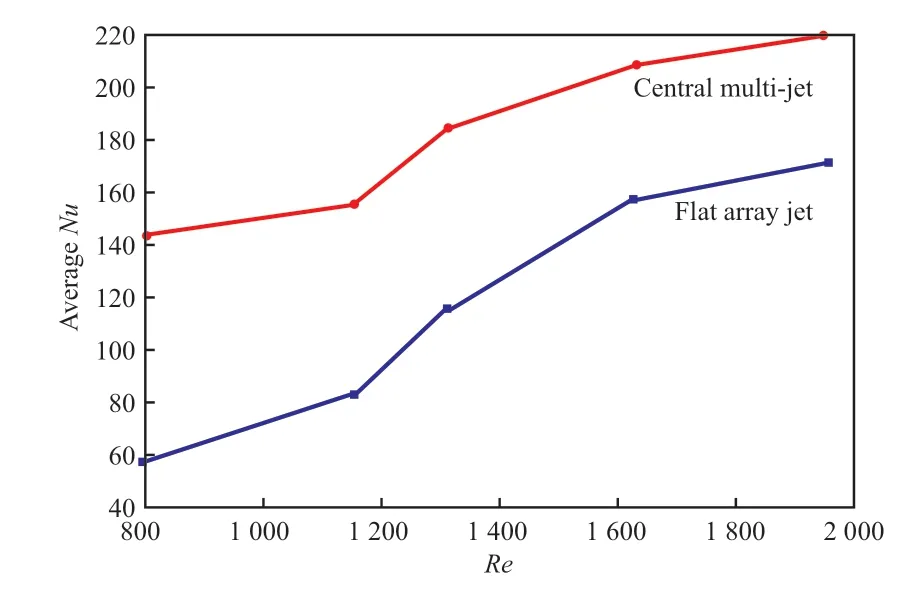

目前的横射流装置多以矩形截面流道平面阵列射流为主。本工作将中心多股射流反应器恒温壁面的平均Nu与对应结构和相同流动参数下的矩形截面流道平面阵列射流进行了对比。对比了主流Re=700~2 000 范围内,同等规格的平面阵列射流和l=60 mm 的中心多股射流反应器的换热效果,并绘制了平均Nu随Re的变化规律,见图3。由图3 可知,两种装置的平均Nu均随Re的增大而提高,但中心多股射流反应器优于平面阵列射流结构,平均Nu是平面阵列射流结构的1.5~2.5 倍。

图3 平均Nu 随Re 的变化Fig.3 Variation of average Nu with Re.

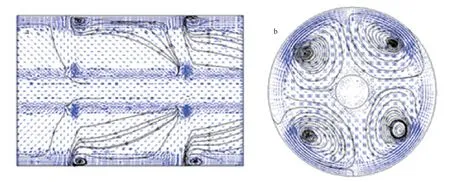

中心多股射流反应器传热效果优于矩形截面流道平面阵列射流结构的原因主要归结为两点:一是中心多股射流通过芯管射流管射向反应器壁面,而矩形截面流道平面阵列射流通过一侧壁面的射流管射向对侧壁面,射流穿过的主流厚度明显后者大于前者,因此在射流流速相同的情况下,前者对壁面的冲击作用更强,传热效果更好;二是中心多股射流会剧烈冲击扰动周围主流流体,并形成多个涡旋结构(见图4),使流体破碎成许多小的团体,这将大大提高流体微团的传热面积,主流区域流体物质与能量传递效果更好,传热边界层更薄,传热温度梯度更大,尽管矩形截面流道平面阵列射流也会形成一定数量的涡旋结构,但仅仅位于一个壁面附近,其他三个壁面不存在涡旋,从传热强化壁面的均匀程度和周向长度角度而言,中心多股射流要优于平面阵列射流,致使后者的传热效果较差。

图4 装置内的部分涡旋结构Fig.4 Partial vortex structure in the device.a Longitudinal section;b Cross section

2.2 l 对传热性能的影响规律

研究了l对反应器核心区域(z=0~670 mm)范围内的局部Nu、平均Nu以及传热性能评价因子(PEC)的影响。

2.2.1 对流速比的影响

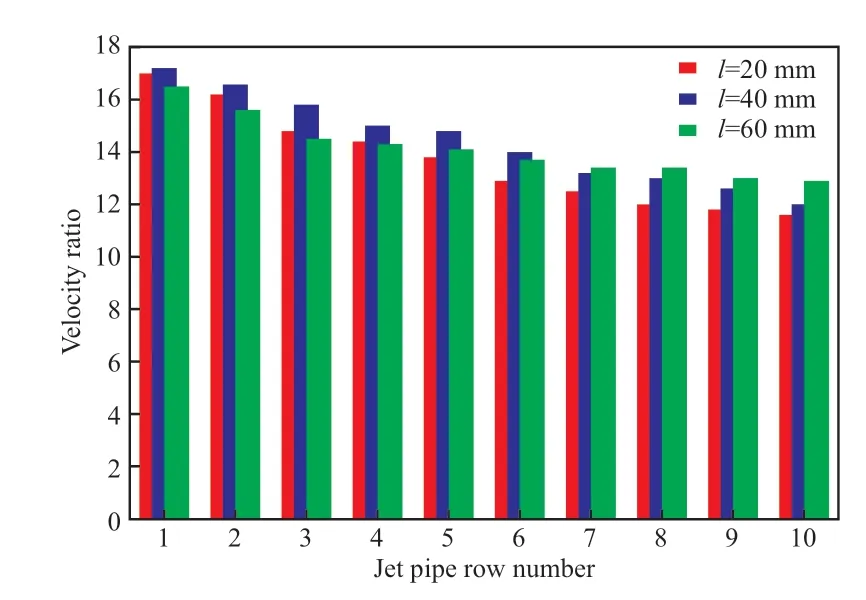

对于单股射流而言,流速比是指射流管(孔)平均流速与横流平均流速之比,每种工况流速比为定值,该值大小代表了射流穿透和卷吸横流的能力。对于本工作所研究的多股射流,射流流体流入芯管后会重新分配到各射流管,再由射流管喷射到横流流动空间,因此会导致各射流管所对应的射流流速和横流流速均会变化,进而使各射流管流速比具有一定差异。为了分析l对流速比的影响,绘制了入口流速为0.05 m/s 时芯管长度范围内不同l下各射流位置对应的流速比,见图5。

图5 各射流位置的流速比Fig.5 Velocity ratio at each jet position.

由图5 可知,不同l下,射流管的流速比随着射流管排数(即轴向流动距离)的增加而减小,也就是越靠近下游的射流管流速比越小。导致流速比变小的原因包括两方面:一是下游射流管内流体由于在芯管内沿程压降影响使其压力变小,射流流速相对降低;二是上游射流进入横流后对于其下游射流管而言成为汇合横流,即横流流量加大,流速提高。

此外,射流管的l对于各射流管的流速比影响微小,各个组极值相差4%~12%。但由于多股射流的各射流管流速比是不同的,不利于对整个装置进行射流能力评价,为此需要定义一个平均流速比(Rm)来反映射流和横流之间的关系,见式(1)。

式中,ujm为射流平均流速,m/s,由芯管(Inlet B)入口流量/各射流管出口面积总和确定;ucm为横平均流速,m/s,由于第5 组射流管处的射流流速与射流平均流速相差不大,因此利用(Inlet A 入口流量+Inlet B 入流流量/2)/横流流通截面积确定。图5 所研究工况的平均流速比为Rm=11.3,其他两种工况对应平均流速比分别为Rm=37.2(0.2 m/s)和Rm=21.2(0.1 m/s)。

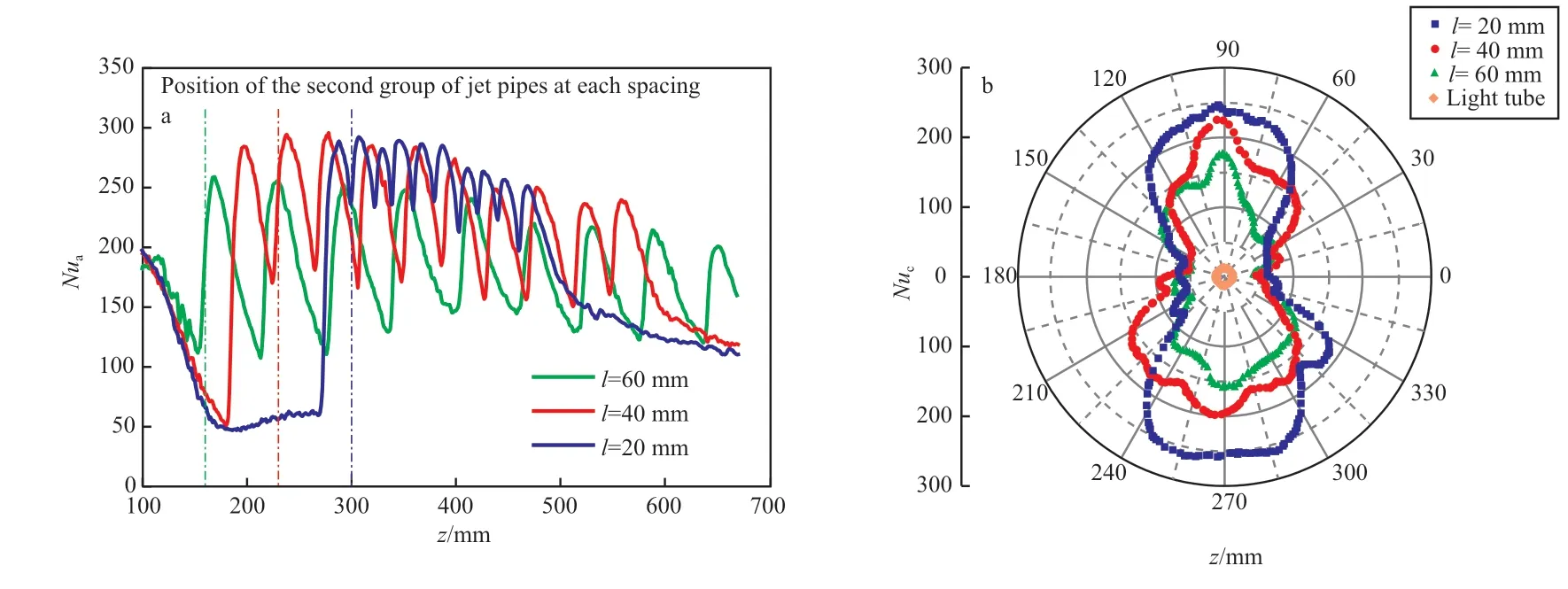

2.2.2 对局部Nu的影响

局部Nu包括轴向局部Nu(Nua,即射流冲击区域不同轴向位置的Nu随轴向变化情况)和周向局部Nu(Nuc,即横截面上沿恒温管壁圆周方向Nu的变化情况)。图6 为不同l时Nua和Nuc的变化情况。由图6a 可知,在Rm=11.3 的工况下,射流管不同l时Nua在轴向位置上的变化情况有三种规律:1)Nua随轴向位置呈波动变化,而波峰的位置相对各射流管的轴向位置都稍后移,这是因为横流作用使射流产生顺流向弯曲,导致冲击点后移,而冲击点位置由于传热边界层最薄,所以该点处Nua最大。射流流体离开冲击点后,流体流动方向与传热方向(径向)夹角逐渐增大,传热边界层变厚,Nua变小,但在后方射流作用下,在某位置处达到某一极小值后开始上升,该极小值位置相对更加靠近后方射流管,说明射流对于后方的影响要大于前方。2)Nua波动幅度随l增大而增大,而Nua极大值随l增大而减小。形成这种规律的原因是相邻射流之间的相互作用,是各自“势力”相互叠加的结果。当l较小时,前方射流冲击点处产生较高Nua后,开始逐渐下降,经过较短距离后就进入到下方射流管区域(该区域传热性能上升),因此下降幅度较小,进而导致Nua波动幅度较小,Nua极大值较大。3)在射流区域范围内,Nua平均值随轴向呈现下降趋势,且下降幅度随l的增大而减小。射流的阻流、绕流作用是产生这种现象的主要原因。射流除了对流体有冲击和卷吸作用外,对流体还有阻流、绕流作用。本工作设置的各排射流管处于同一方位,随着横流流经射流管数量的增多,射流对前方横流的阻流和绕流作用更强,流体产生更大的周向速度和涡旋,如图4b 所示。而周向流动对于传热作用比较小,所以Nua均值随l的增加而下降。由图6b 可知,在Rm=11.3 的工况下,l=20,40,60 mm 同在第5 组射流管轴线所在横截面筒体内壁圆周所对应的Nuc和相同工况同位置处光管局部Nu对比变化情况为:相较于光管中心多股射流反应器Nuc有显著提升。三种l下的Nuc的波峰(极大值)均位于射流管所处的方位,而极小值均出现在x轴上;Nuc极大值随着l的减小而增大,而极小值与l关系不大;而在Nuc波动曲线后段中心下降主要则是由于下游流速比降低导致的(图5);三种l下,较高的Nuc集中在射流管两侧90°夹角范围内,为提高周向传热效果,在射流管布置设计中宜采用周向均布4 个及以上。

图6 不同l 时Nua(a)和Nuc(b)的变化情况Fig.6 Variation of Nua(a) and Nuc(b) with different l.

2.2.3 对平均Nu的影响

对于平均Nu也分为芯管长度范围的平均Nu(Numc)和射流管分布长度范围内的平均Nu(Numj)两种情况。图7 为平均Nu随射流管l的变化。由图7 可知,Numc和Numj随l变化规律相反,即Numc随l增大而提高,原因是增大l扩大了射流在整个反应装置内的影响范围,使原非射流区域的Nu明显提高,说明在射流管总数一定的情况下,若要提高整个装置的传热效果,应尽可能使射流管在装置长度范围内均匀分布。而且在三种Rm下各间距提高的程度不同,l从20 mm 到40 mm,Rm=11.3,21.2,37.2 时,分别提高2%,9%,12.6%,而l从40 mm 到60 mm 时,在三种Rm下都提高2%左右;而Numj随l的增大而降低,l从20 mm 到40 mm,在三种Rm下分别降低8.2%,6.5%,6.7%,l从40 mm 到60 mm 时,三种Rm分别降低1.1%,5.2%,4.8%。原因是在射流区域范围内增大l相当于降低了射流密集度,致使局部Nu极小值降低,进而导致该范围的平均Nu较低,说明在射流管总数一定的情况下,缩小间距仅能提高局部区域的传热效果,对于整个装置反而是不利的。由图7 还可知,无论Numc还是Numj均随着Rm的增大而提高。

图7 平均Nu 随射流管l 的变化Fig.7 Variation of average Nu with l.

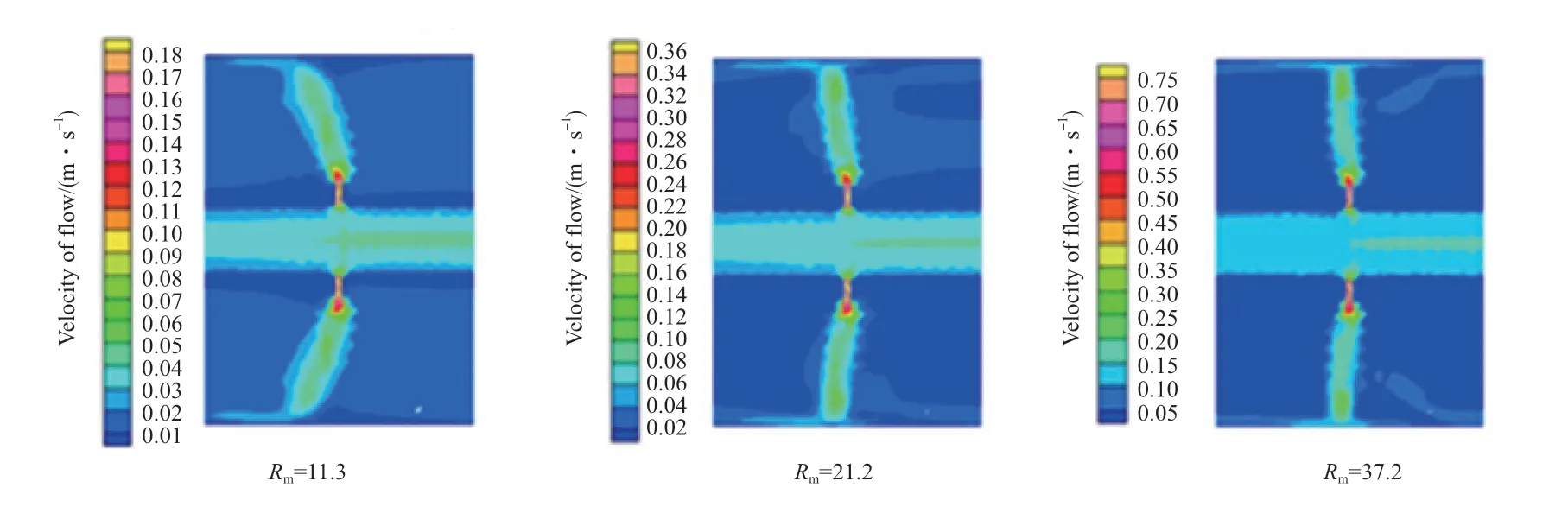

为了探究产生该种传热效果的流动机理,绘制了三种Rm下某射流管区域的速度分布,见图8。由图8 可知,随着Rm的增大,射流速度方向更加垂直于壁面,近壁面流速更大。在较高Rm下,射流几乎不会因为横流的存在以及射流管l的改变而出现明显的弯曲现象,虽然仍会产生一些涡结构,但这时主要还是射流的冲击作用对传热效果的影响占主导地位。而在较低Rm下,射流的穿透能力下降,射流整体弯曲程度增加。而且由于射流流速的减小,此时较大的横流流速使冲击点后移,冲击区高传热区域所占比例减小,引起传热效果的减弱[16]。

图8 不同Rm 下射流弯曲情况Fig.8 Jet bending with different Rm.

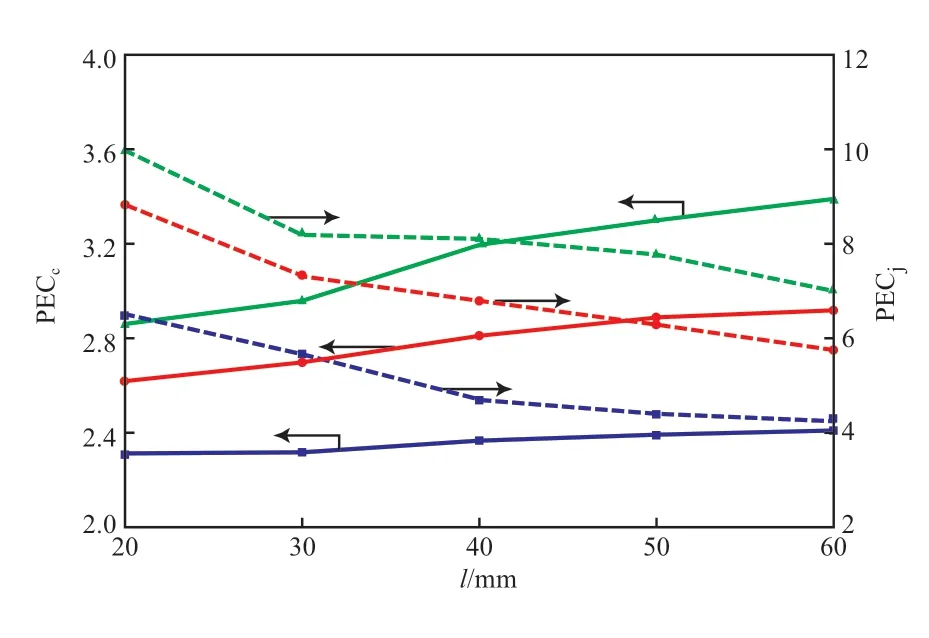

2.2.4 对PEC 的影响

分别计算Numc和Numj两种情况下,对应的芯管长度范围传热性能评价因子(PECc)和射流区域范围的传热性能评价因子(PECj),见式(2)和式(3)。

式中,Nuc为芯管长度范围的传热Nu;fc为芯管长度范围的阻力系数;Nuj为射流区域范围的传热Nu;fj为射流区域范围的阻力系数;Nu0为对应光管的传热Nu;f0为对应光管的阻力系数。

图9 为不同Rm下PECc和PECj随射流管l的变化。由图9 可知,两种情况下的PEC 与对应的Nu变化规律(图7)基本一致,即随着l的增大,PECc提高,而PECj下降,说明l对于相应工况的流动阻力影响较小。此外,对于任何Rm和l下PEC 均在2.3 以上,说明本工作所研究的多股射流反应器具有良好的综合传热性能。特别是PECj达到4 以上,表明在反应器长度范围内可以通过增加射流管数量来提高反应器的综合性能。但在不增加射流总流量的情况下增加射流管数量,势必会导致Rm下降,为此需要进行更为深入的研究,以确定适宜的射流管数量和射流管直径。

图9 PECc 和PECj 随射流管l 的变化Fig.9 Variation of PECc and PECj with different l.

3 结论

1)在主流Re=700~2 000 范围内,中心多股射流反应器的恒温壁面平均Nu是平面阵列射流结构的1.5~2.5 倍,说明传热性能优于一般的射流装置。

2)多股射流与横流的Rm,在反应器内沿着流程在各射流管位置处产生阶跃变化,但射流管l对该阶跃变化影响较小,不同l下同序号射流管Rm极值相差最大为12%,最小仅为4%。

3)中心多股射流冲击传热的周向分布均匀性对于传热效果影响明显,为进一步提高反应器的整体传热效果,在射流管布置设计中宜采用周向均布4 个及以上。

4)在射流管总数不变的情况下,射流管在反应器核心区域轴向分布越均匀整体传热效果越好,若要强化反应器某个区域的传热效果,则需要在该区域轴向长度范围内密集排布射流管。

5)中心多股射流反应器因具有独特的流动特性和冲击射流的传热特点,PECc和PECj均大于2.3,说明该种射流反应器具有良好的综合传热性能,具有较大的工业应用价值和潜力。