高压开关用触头座径向孔加工工艺研究

何洲

摘 要:通过对高压开关用触头座径向孔沿圆周均匀分布和与端面孔夹角要求工艺分析,总结多种径向孔常用加工方法,设计出一种触头座径向孔加工的可旋转钻具。通过钻具旋转结构和分度结构配合,实现触头座径向孔的一次装夹、多孔加工,同时能够满足径向孔沿圆周均匀分布的要求,通过端面孔设置定位结构,实现初始加工径向孔与端面孔的夹角定位,保障径向孔与端面孔的夹角要求。该钻具的使用能够实现触头座径向孔在普通钻床上的快速加工,具有操作方便、效率高、加工精度高、角度误差离散性小等优点,设备利用率显著提升,人工成本明显降低,大幅节约生产成本。

关键词:触头座;径向孔;钻具;可旋转

中图分类号:TG333 文献标志码:A 文章编号:1003-5168(2022)3-0038-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.03.009

Research on the Machining Process of the Radial Hole of the Contact Seat for High Voltage Switch

HE Zhou

(Pinggao Group Co.,Ltd., Pingdingshan 467001,China)

Abstract: Through the process analysis of the requirements for the radial holes of the contact seat for the high voltage switch to be evenly distributed along the circumference and the angle with the end hole, summarize the common processing methods of radial holes, design a rotatable drilling tool for machining radial holes in the contact seat, cooperate through drilling tool rotation structure and indexing structure, realize the one-time clamping and multi-hole processing of the radial hole of the contact seat, at the same time, it can meet the requirements of uniform distribution of radial holes along the circumference, set the positioning structure through the end face, realize the angular positioning of the initial machining radial hole and the end hole, guarantee the angle between the radial hole and the end hole. By using the drill, It can realize the rapid processing of the radial hole of the contact seat on the ordinary drilling machine, and has convenient operation, high efficiency, high processing accuracy, small angular error dispersion, significantly improved equipment utilization, reduced labor costs, and substantial savings in production costs.

Keywords: contact seat; radial hole; drill tool; rotatable

0 引言

隨着电力市场对高压开关产品需求的不断增加,高压开关产品中触头座(如图1)的需求量也随之增加。在触头座的结构和尺寸要求中,有4×M8径向螺纹孔均匀分布在触头座的外圆上,同时径向螺纹孔与端面孔之间有22.5°夹角要求。目前,对于批量生产的触头座,其上的4×M8径向螺纹孔底孔的加工主要在卧式车削中心上完成,其加工精度和效率虽然可以满足技术和生产进度要求,但在其加工过程中对加工设备的功能要求较高,同时,设备使用成本高,严重制约了触头座综合生产成本的降低。

1 触头座径向孔加工工艺分析

触头座上的4×M8径向孔要求在外圆均匀分布,同时径向孔与端面孔有22.5°的夹角要求。为满足触头座在装配过程中与其他零部件的配合,对触头座上径向螺纹孔的位置和角度有一定要求。

由于触头座的需求量大,为满足加工精度和生产进度要求,同时降低生产综合成本,现就其外圆上均匀分布的径向孔的加工工艺进行研究、分析和改进,以设计出结构简单、装夹方便、操作灵活的专用加工钻具,在保障加工精度要求的同时,实现触头座径向孔在普通钻床上方便、快捷加工,提高生产效率,节约生产成本。

1.1 常用加工工艺分析

根据工厂在用实际加工工艺方法及相关资料查阅情况,目前,触头座上沿外圆均匀分布的径向孔加工主要有卧式车削中心加工、钻床配合分度盘加工[1]、钻床配合常用钻具加工[2]等。

1.1.1 卧式车削中心加工。卧式车削中心加工是目前主要运用的加工方法,对大批量生产尤为适用,主要利用卧式车削中心的动力刀架完成触头座径向孔的加工。其加工过程主要为:在完成零部件外形尺寸等加工后,通过设置主轴转动角度,控制径向孔沿外圆均匀分布,加工过程快捷、高效。利用车削中心的加工方法可以实现在同一次装夹中,在完成端面孔加工后,直接进行径向孔加工,中间无须进行触头座的二次装夹,并且端面孔和径向孔的加工位置和角度均通过编程控制主轴转动保障精度,所以能够保障径向孔与端面孔22.5°夹角的精度要求。使用卧式车削中心加工触头座径向孔,加工过程操作简单,完成初始程序编程和设置后,可实现自动化加工,有利于生产的组织和调度,加工效率高、精度有保障,适用于大批量生产。但因为使用特种设备,设备使用费用较高,不利于降低触头座生产综合成本。

1.1.2 钻床配合分度盘加工。通过使用分度盘,可以实现触头座径向孔在普通钻床上的加工,可大大提高普通设备利用率。但是,在触头座径向孔加工工序初始装夹时,为保障径向孔与端面孔的夹角要求,对初始装夹位置要求较高,需要对触头座装夹位置進行反复找正,找正过程烦琐、效率低。在完成触头座初始装夹后,在径向孔的加工过程中,需要通过旋转分度盘规定角度,以实现所加工径向孔的均匀分布。加工过程中,需要频繁计算分度盘旋转角度,并进行旋转操作,同时对旋转角度位置进行确认。使用钻床配合分度加工的方法,触头座装夹、径向孔加工过程操作烦琐,初始装夹位置精度不易保障,找正、旋转过程耗时长、效率低。并且使用此种加工方式,径向孔与端面孔夹角误差离散度较高,加工精度受操作人员影响较大,不利于加工质量的保障,比较适合单、多件零部件的加工,不适合批量生产。

1.1.3 钻床配合常用钻具加工。常用钻具一般除用于装夹固定待加工工件的部件外,其他部件均为不可相对运动的结构,主要由钻模和定位芯轴组成。通常在钻模的外圆上至少设置有供径向孔加工和定位芯轴定位的两个孔,两个孔之间的夹角满足径向孔沿圆周均匀分布的要求。初始径向孔加工时,使用触头座外圆和端面定位,完成初始径向孔加工后,旋转触头座,通过定位芯轴、芯轴定位孔、初始加工径向孔,完成触头座第二个径向孔加工位置的定位,从而完成第二个径向孔加工,并按照以上操作步骤,依次完成其余径向孔的加工。但是,由于在触头座初始径向孔加工时,缺少径向孔与端面孔夹角的定位结构,初始径向孔与端面孔的加工需要通过划线的方式进行确定,夹角精度不易保障。因为使用已加工的径向孔对后续径向孔加工位置进行定位,加工角度误差存在累积情况,径向孔均匀分布精度不高。同时,初始径向孔加工定位操作困难,后续径向孔加工操作烦琐,操作人员加工效率不高,不适合大批量生产。在初始径向孔加工前,需要增加划线工序,工艺流程增加,并且增加了人工成本,不利于提高生产效率和降低生产成本。

1.2 工艺改进要求分析

通过对现有加工工艺过程对比,以及对触头座径向孔沿外圆均匀分布、径向孔与端面孔22.5°夹角等工艺要求分析,为实现触头座径向孔在普通钻床上的高效、便捷加工,提高通用设备利用率,降低设备使用费用,保障加工精度,方便操作人员加工,拟开发一种能够同时满足径向孔均匀分布和与端面孔夹角要求的可旋转钻具。通过借鉴分度盘原理,为实现径向孔的均匀分布,需要设置满足径向孔均匀分布要求的分度元件,并实现旋转到要求角度自动实现定位结构,同时通过端面孔设置初始径向孔加工位置定位结构,保障径向孔与端面孔的夹角要求,简化径向孔与端面孔夹角找正过程,缩短初始径向孔加工位置找正时间,提高触头座径向孔加工效率,节约触头座综合生产成本[1]。

2 钻具设计

通过对触头座径向孔工艺要求分析,径向孔加工可旋转钻具设计主要有2个关键点,即径向孔在外圆上均匀分布、径向孔与端面孔夹角为22.5°。

针对以上钻具设计的2个关键点,分别对钻具结构进行分析和设计,保障所设计的钻具在满足触头座径向孔工艺精度要求的前提下,方便人员操作,提高加工效率。

2.1 径向孔在外圆上均匀分布

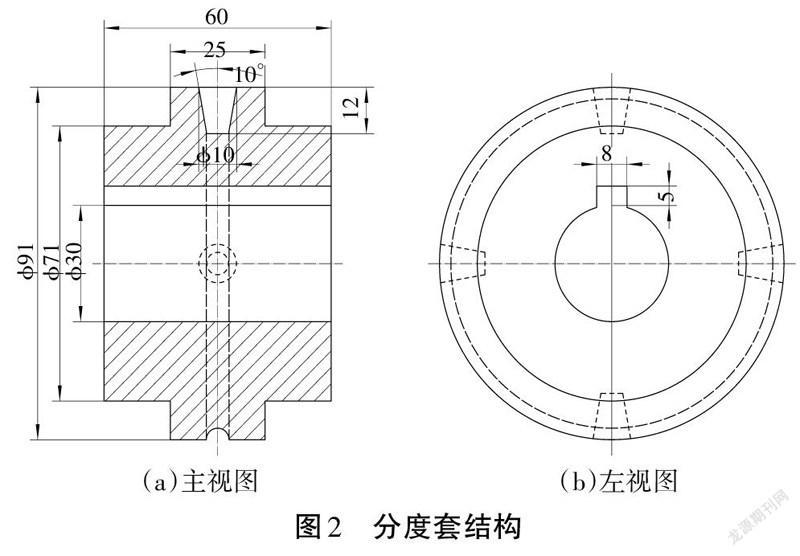

为满足径向孔在外圆上均匀分布的要求,同时方便人员操作,所开发钻具中需要有方便分度操作的元件。通过借鉴分度盘工作原理,在分度元件上根据径向孔沿外圆均匀分布要求情况,预设分度结构分度孔,所设计的分度元件分度套如图2所示。在使用钻具进行径向孔加工的过程中,触头座与分度套保持相对固定的位置,在旋转分度套过程中,保障触头座与分度套具有相同的旋转角度,并通过分度套上的分度结构,实现触头座的精准分度,从而保证所加工径向孔的均匀分布[2]。

2.2 径向孔与端面孔夹角为22.5°

为满足径向孔与端面孔夹角为22.5°的要求,在开发的钻具中固定触头座的零件定位套(如图3)上,增加一个定位销,其位置保证与定位套上钻套安装孔的夹角为22.5°,直接通过定位销和触头座上已加工端面孔的配合,实现触头座回转方向的快速定位,从而实现触头座上径向孔与端面孔的夹角要求[3]。

通过定位套上A面、B面和定位销,完成触头座3个自由度的定位,从而保证所加工径向孔均匀分布和与端面孔夹角精度的要求[1]。

2.3 钻具总装

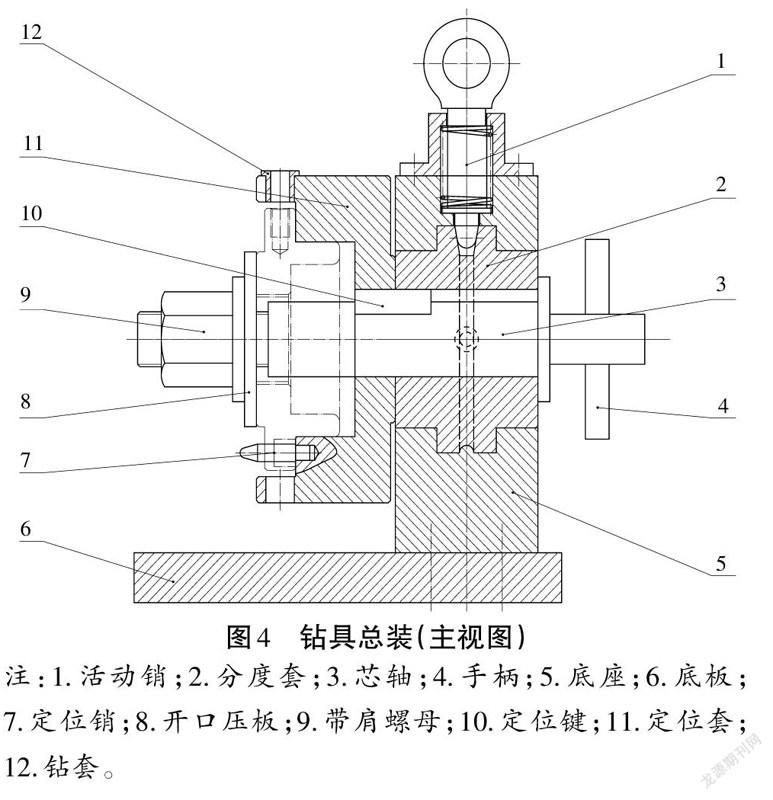

通过对触头座径向孔的工艺要求分析,针对径向孔沿外圆均匀分布及与端面孔22.5°夹角要求的特点,分别设计出分度元件分度套和带定位销的定位套,实现触头座初始加工位置的便捷、可靠定位,并且能够满足径向孔沿外圆均匀分布及与端面孔22.5°夹角要求。同时,考虑钻具在钻床上的固定及旋转操作等因素,完成满足加工精度要求、操作简便、加工高效的可旋转钻具开发,所开发的可旋转钻具总装图如图4所示。

2.4 钻具使用原理

在所设计的可旋转钻具使用时,首先将待钻孔触头座放入定位套11中,同时保证定位销7穿过已加工的端面孔,再放置开口压板8,通过旋紧带肩螺母9,实现触头座的固定和定位。因定位销7的安装位置与定位套11上径向孔钻套12安装孔的夹角为22.5°,从而可保障所加工初始径向孔与端面孔夹角为22.5°要求。在完成初始径向孔加工后,轻提活动销1,使活动销1下部从分度套2的分度孔中完全退出后,旋转手柄4,通过芯轴3、定位键10带动分度套2、定位套11同角度旋转,分度套2发生旋转后,放开活动销1,分度套2旋转一定角度(触头座径向孔旋转90°)后,活动销1通过弹簧压力,下部自动再次进入分度套2分度孔中,从而实现第二个径向孔加工位置的快速定位。定位过程不需要对旋转角度进行计算或反复确认所旋转角度,即可进行第二个径向孔的加工。依照上述步骤循环,可依次完成触头座径向孔的加工,并能够满足径向孔沿外圆均匀分布及与端面孔22.5°夹角要求,且可实现加工位置的快速定位,操作简便、高效。

3 研究结论

该方案所设计的触头座径向孔加工用可旋转钻具借鉴分度盘的分度原理,通过设计分度元件和借助端面孔进行触头座初始径向孔加工位置的定位,不但实现了所加工径向孔的均匀分布,同时简化了径向孔加工初始位置和端面孔夹角的找正过程,并且实现了在普通钻床上触头座沿外圆均匀分布径向孔的高效加工,加工精度满足要求,且操作简便、快捷,在大幅提高生产效率的同时,提升了通用设备的利用率,降低了触头座综合生产成本。

4 结语

①该方案设计的可旋转钻具具有较强的通用性,对大量的不同规格型号的触头座加工,在钻具主体架构不变的情况下,通过更换不同规格型号的定位套11,实现多种规格触头座径向孔的加工,同时可以通过更换不同尺寸的钻套12,实现不同规格径向孔的加工。

②该方案设计的可旋转钻具原理具有较强的推广和借鉴意义,可以根据待加工回转体零部件径向孔的不同分布要求(可以沿圆周均匀分布,也可以是非均匀分布),通过在分度套上预设相同分布规律的分度孔,以实现旋转角度的自动精准定位,达到待加工零部件上径向孔加工位置的精度要求。

参考文献:

[1] 徐鸿本.机床夹具设计手册[M].沈阳:辽宁科技出版社,2004.

[2] 刘惠鹏.轴上径向孔加工的简易钻模[J].机械工程师,2005(4):67.