溶脱P102机械密封问题的分析与改进

陈辉

摘 要:笔者通过对溶脱装置P102密封使用寿命短问题进行分析,并采取相应的改进措施,解决P102密封反复泄漏、使用寿命短的问题,减少了设备的检修频次,极大地延长了密封使用寿命,显著提高了经济效益。

关键词:溶脱P102;机械密封;改进分析

中图分类号:TD421 文献标志码:A 文章编号:1003-5168(2022)4-0040-03

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.04.008

Analysis and Improvement of the Dissolved P102 Mechanical Seal

Problem

CHEN Hui

(Zhenhai Petrochemical jianan Engineering Co., Ltd., Ningbo 315207,China)

Abstract:The author introduces the analysis of the short service life of the P102 seal, and takes corresponding improvement measures to solve the problems of repeated leakage of P102 seal, reduce the maintenance frequency of the equipment, greatly extend the service life of the seal, and significantly improve the economic efficiency.

Keywords: dissolution of P102; mechanical seal; improved analysis

0 引言

溶脱装置溶剂泵P102为装置输送溶剂的核心机泵,该泵的运行情况直接影响着装置平稳生产。2012年反复出现机械密封泄漏问题,由于该机泵介质含液态烃,硫化氢含量极高,给安全生产带来极大隐患。通过分析机械密封泄漏原因,提出相应的改进措施,提高设备运行的可靠性,保证装置的平稳长周期运行。

1 机泵简介

溶脱装置P102/A-B溶剂泵为德国KSB公司生产的中剖式多级泵。采用电机直接驱动,滚动轴承两端支撑,七级叶轮分两段对称布置结构。非驱动端轴承箱自带风扇冷却。

①溶剂泵泵参数。位号为P102/A-B;型号为DVM×3.4.9NH/11ST;转速为2 975 r/min;功率为153 kW;介质为溶剂;进口压力为0.8 MPa;介质温度为55 ℃。

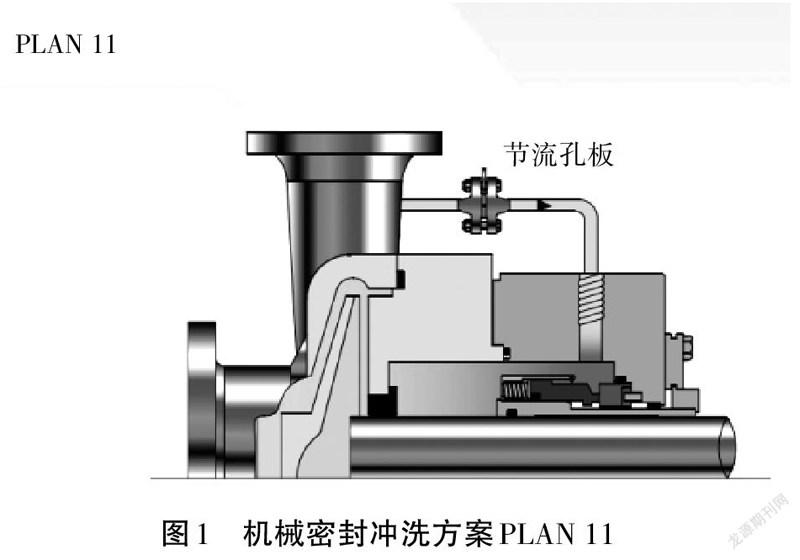

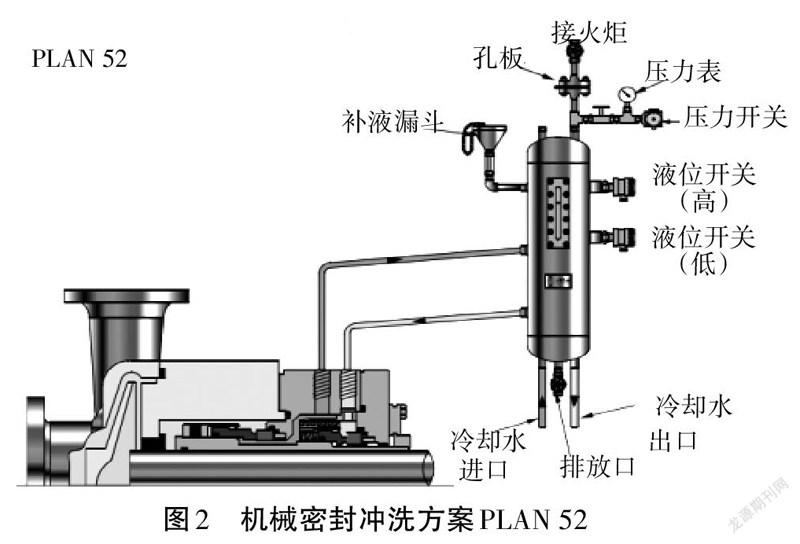

②密封形式。密封型号CM1Bn-085//11B-080FL;冲洗方案PLAN 11+PLAN 52(见图1和图2)[1];缓冲罐型号CMG3-12。

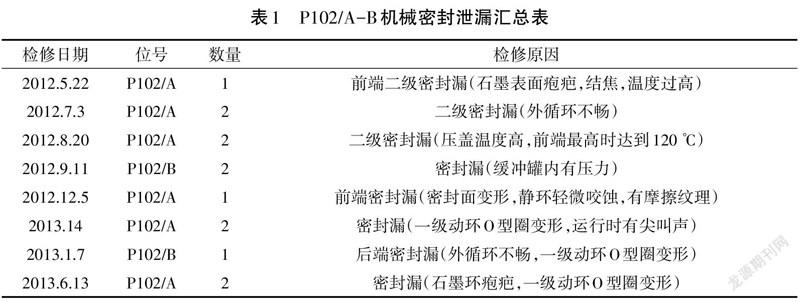

1.1 机泵密封检修统计

该机泵自2012年3月8日装置停工检修,正常更换4套P102/A-B机械密封后,运行期间出现多次机械密封泄漏问题,具体清单见表1。

1.2 P102机械密封泄漏原因分析

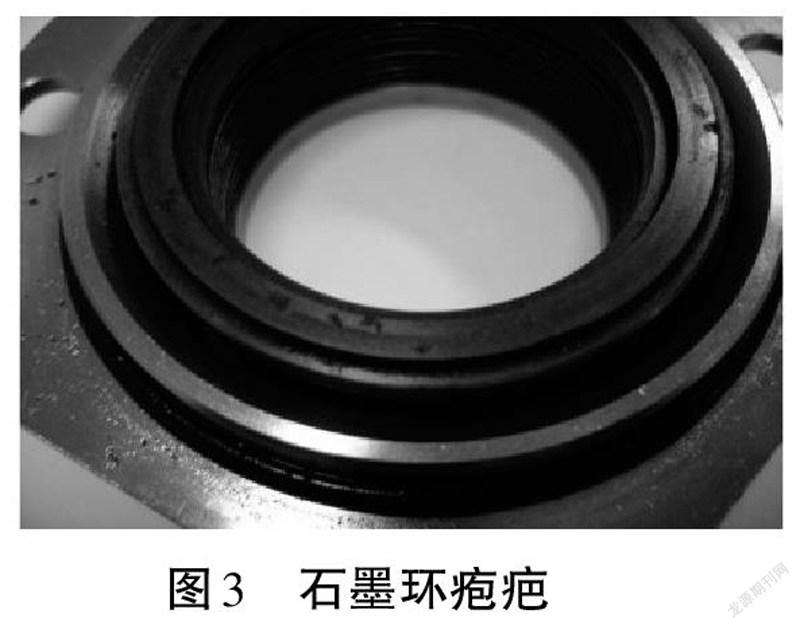

从每次P102泵机械密封的泄漏现象观察,主要存在密封缓冲液从大气侧二级密封处泄漏,密封压盖温度相对较高(最高时120 ℃),密封缓冲罐表面温度较高(最高时60 ℃),密封缓冲罐内有压力显示存在泄漏现象,密封缓冲罐缓冲液循环进出管线温差小,运行在密封处有时存在嘶叫声等情况。从检修时机械密封解体情况看,存在石墨环疱疤,石墨环轻微咬蚀有摩擦留下的纹理,介质侧主密封动环O型圈变形、失弹,密封缓冲罐单向阀开启压力0.2 MPa易使缓冲罐内产生憋压等现象。

根据以上机械密封现象分析,密封泄漏原因有如下几种。

①密封端面液膜存在闪蒸。液态烃为易挥发性介质,极易汽化产生相变。端面摩擦及旋转元件搅拌液体产生热量致使介质的饱和蒸气压上升,当密封的工作压力低于介质的饱和蒸气压时,端面液膜发生闪蒸爆裂,丧失润滑性能,造成密封端面干摩擦,致使密封泄漏[2]。机械密封运行有时发出嘶叫声,检修时发现石墨环有轻微咬蚀,有摩擦留下的纹理等现象,这些是由液膜闪蒸后密封端面倾斜所致。

②机械密封热损伤。机械密封件因过热而导致失效,出现常见弹性元件失弹、密封端面疱疤等现象。当浸渍石墨环超过其许用温度时,树脂会炭化分解形成硬粒和析出挥发物,形成疤痕,从而极大地增加摩擦力,并使表面損伤出现高泄漏[3],出现介质侧主密封动环O型圈变形、失弹,密封压盖温度相对较高(最高时120 ℃),密封缓冲罐表面温度较高(最高时60 ℃),石墨环疱疤(见图3)等现象。

③密封缓冲液冷却效果不良。缓冲罐冷却面积不足,冷却水压差流速不够,缓冲液泵送环效果不佳,循环管线阻力大等都可能造成密封压盖温度相对较高(最高是120 ℃),缓冲罐表面温度高至60 ℃,密封缓冲罐缓冲液循环进出管线温差小,密封缓冲液冷却效果不良等现象加剧机械环境恶化。

④密封罐放空压力设置不合理。机械密封允许存在微量的泄漏,当微量液态烃介质挥发出来不能及时从缓冲罐释放到低压瓦斯管线,造成密封缓冲液带气极易形成气阻,造成密封环境的恶化。

⑤密封材质质量不良。因密封材料质量不良,造成辅助密封O型圈未到最高许用温度就开始失弹,浸渍石墨出现疱疤等现象。

2 改进措施及对策

针对上述分析的密封泄漏原因,对P102机械密封提出了如下改进措施。

2.1 增大自冲洗截流孔板的孔径尺寸,改善自冲洗冷却效果

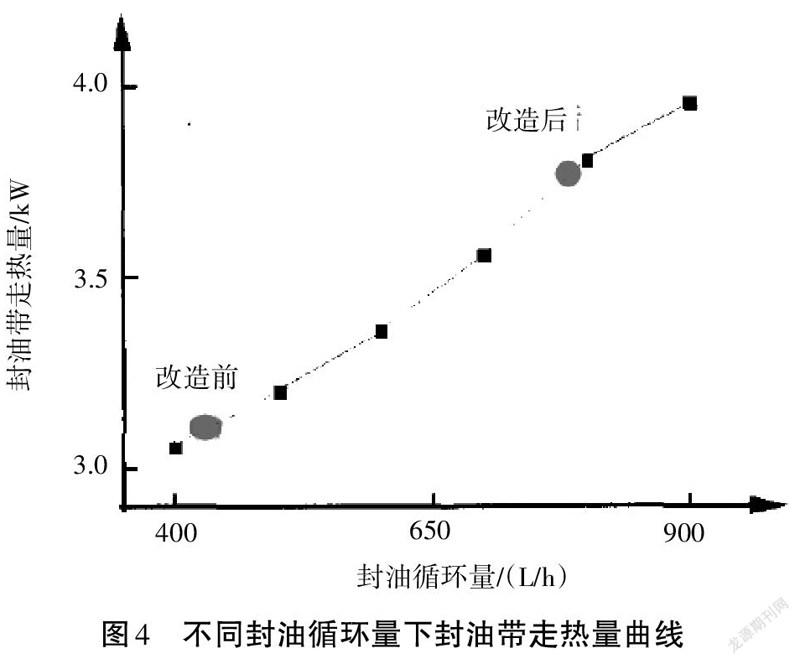

密封自冲洗孔板是用来控制冲洗流量的器件,孔的直径越大流量越大,现将原来2.5 mm的直径扩大到3.5 mm。查阅标准《机械密封系统用孔板》(JB/T 6634—1993)可提高6.52 L/min冲洗量,不同封油循环量下封油带走热量曲线见图4[4]。

2.2 重新设计密封泵送环,改善密封缓冲液循环量

要求厂家将密封内泵送环的设计参照《现代泵理论与设计》,对螺旋密封的最佳设计要求进行加工。即槽深h为齿顶间隙的2~3倍,最佳螺旋角为10°~20°,螺旋头数i>3,齿宽应等于槽宽,即b=a[4]。重新设计核算,增加泵送环的循环量。

2.3 更新缓冲罐,重新配管密封循环管线,冲洗接口方向

更新原12 L的密封缓冲罐为20 L的密封缓冲罐,型号为CMG3-20。增加缓冲循环液换热面积,并对密封缓冲循环管线重新配管,加大管线直径,减少管线弯曲,增大弯曲半径,并将原密封压盖上的缓冲液进出管线约135°改为约225°,增加循环液流经面积。进一步改善机械密封冷却效果不良现象。

2.4 重新设定缓冲罐放空压力

缓冲罐顶放空单身阀重新设定检验为0.05 MPa,减少主密封微量泄漏的液态烃介质积存在密封缓冲缸中,减少缓冲液带气造成的循环和冷却不良现象。

2.5 密封材质进行升级

要求密封厂家升级浸渍石墨和O型密封圈为进口材质,保证密封材质质量相对可靠。

2.6 确保开机时密封循环管线内无气阻

要求泵检修后在缓冲罐内加缓冲液时先接进口线,等缓冲液从排出接口溢出后再接出口接头管线,一定要确保循环管线内无气体残留,防止泵开机时产生气阻造成密封干摩擦对密封造成损坏。

2.7 严格控制工艺指标

机械密封只有处于稳定的工作状态才能保证端面液膜的稳定,保持端面液膜正常工作的关键参数就是端面比压,而在工艺操作中,温度、压力、流量的变化都会对端面比压造成影响,因此要求工艺保持泵正常运行参数的稳定。

经过对P102密封的综合改进,现密封压盖处温度基本稳定在60 ℃左右,泵密封的使用寿命得到显著提高。从2013年6月使用改进措施以后,一直到2017年未更换,完全达到API密封寿命标准25 000 h的使用时间要求,从而保证了装置设备的平稳运行。

3 结语

液态烃类泵的密封寿命与工作条件控制、辅助措施、密封材质等息息相关。加强保证密封自冲洗压力和温度,改善密封泵送环结构,增加缓冲液冷却面积可达到降低密封工作环境温度,防止密封面液膜汽化,保持端面良好的潤滑效果,对提高机械密封工作的可靠性、延长使用寿命具有十分重要和不可替代的作用。日常对泵密封检修过程中应重视辅助系统和工艺操作的检查,提升机械密封的工作寿命。

参考文献:

[1] 郝木明.机械密封技术及应用研究[M].北京:中国石化出版社,2010:150-170.

[2] 顾永泉.流体动密封[M].山东:石油大学出版社,1996:184-208.

[3] 郝木明.机械密封技术及应用研究[M].北京:中国石化出版社,2010:259-268.