低温绝热容器异种钢接头交流电磁场检测研究

胡 栋,李成良,孙志鹏

(泰安市特种设备检验研究院,山东 泰安 271000)

1 前 言

低温绝热压力容器是储存低温液化气体的重要设备,通常由储液内容器和维持真空绝热空间的外壳组成[1],内容器通常采用低温韧性良好的奥氏体不锈钢或低温合金钢制成,外壳采用具有良好强度和焊接性的碳钢低合金钢,内外间采用多层真空或真空填充物实现绝热。低温绝热压力容器常见的储存介质包括液化天然气、液氢等清洁能源气体及液氧、液氮、液氩等工业低温液化气体。由于低温液化气体介质遇热急剧膨胀,造成压力快速升高,因此此类容器一旦发生事故将产生巨大能量,为经济社会的发展埋下巨大隐患[2]。

造成低温绝热压力容器失效的主要因素包括开裂失效、真空失效及焊缝泄漏失效[3],其中内容器接管与外壳连接部位由于采用异种材料焊接,容易产生缺陷[4]。目前,针对部位通常采用渗透法进行检测,渗透法基于毛细效应,仅对表面开口型缺陷有效,容易漏检。交流电磁场(ACFM)检测技术基于电磁感应原理,通过均匀感应电流在缺陷部位的磁场扰动,对缺陷进行定性与定量分析。本文针对低温绝热压力容器异种钢焊接接头的结构特点,采用ACFM检测技术进行检测研究,并针对模拟试块进行实验,讨论ACFM检测技术的可行性。

2 低温绝热压力容器ACFM检测分析

2.1 低温绝热压力容器异种钢焊接结构特征

某LNG储罐异种钢焊接部位如图1所示,其内筒接管采用堵板与杜瓦式绝热套管连接,堵板与杜瓦式绝热套管采用与内筒介质相同的S 30408材质,外壳为Q 345R,杜瓦式绝热套管与外壳间采用角焊缝连接,自动焊焊丝牌号为H12 Cr24 Ni13,手工焊焊条采用A 302。由于该焊缝两侧的母材化学成分不同,焊接时会使焊接接头各区域的化学成分发生改变[5],在母材和焊缝间可能产生碳的扩散迁移,引起熔合线附近热影响区的组织和性能变化,在焊接残余应力的作用下,易产生裂纹及未融合缺陷[6]。

2.2 ACFM检测原理

如图1所示,根据电磁感应原理[7],对交流电磁场激励探头施加交流电后,在工件表面感应出均匀交变电流,在无缺陷或远离缺陷处,感应磁场未产生较大变化,当从缺陷位置经过时,由于缺陷处空间不连续导致的电阻率变化,感应电流从缺陷的两边和底部(对开口型缺陷)或顶部(对近表面非开口型缺陷)绕过,引起表面磁场扰动。

将空间磁场在笛卡尔坐标系中分解,可以得到磁通密度在三个维度上的分量,其中平行于电流方向的分量为By,沿表面垂直于电流方向的分量为Bx,垂直于工件表面的分量为Bz,在缺陷部位,电流发生绕行,流经缺陷的电流密度减小,感应磁场的磁通密度将出现极小(表面开口型)或极大值(非表面开口型),故Bx会以单谷或单峰形式出现,而流经缺陷两端的电流密度增大,因此缺陷两端的磁通密度将处于极大值,根据右手定则,缺陷两端点的相位会发生180°的变化,因此Bz会以类似正弦信号的形式出现,By的数量级较小,在不需要特殊处理下,可不用于缺陷的判定。

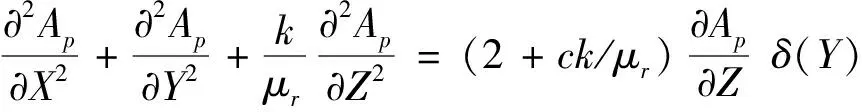

2.3 ACFM缺陷检测模型

缺陷引起的电磁场扰动包含检测电流感应的矢量势函数A0(X,Y,Z)和缺陷引起的电场扰动感应的矢量势函数AP(X,Y,Z)两部分:

A(X,Y,Z)=A0(X,Y,Z)+AP(X,Y,Z)

(1)

A0(X,Y,Z)和AP(X,Y,Z)均满足Laplace方程[8]:

(2)

式中,A0(X,Y,Z)满足无缺陷时的边界条件:

(3)

式中,AP(X,Y,Z)满足含缺陷状态的边界条件:

(4)

式中,c为缺陷宽度。

3 实验与分析

3.1 ACFM检测设备

实验设备采用LKACFM-X1型智能交流电磁场检测仪,该设备基于Windows系统设计,支持16通道检测,检测灵敏度可达3 mm,涂层穿透厚度可达10 mm。探头采用角焊缝定制探头,探头激励频率为1 kHz,横向分辨率可达1 mm。

3.2 低温绝热压力容器异种钢接头模拟试块

参照图1加工含不同类型缺陷的异种钢接头模拟试块,接管公称直径为DN 100,材质为S 30408,壳体采用Q 345R,厚度为6 mm,接头采用A302焊条手工焊焊接,焊缝宽度为8 mm,在熔合区附近背面加工两处刻槽,模拟未融合及裂纹缺陷,刻槽深度为1 mm,宽度为0.5 mm,长度分别为3 mm和5 mm,在焊缝表面沿中心线加工3处钻孔,模拟气孔缺陷,孔径为Φ3 mm,孔深分别为0.5 mm,1 mm和2 mm。

3.3 检测实验及分析

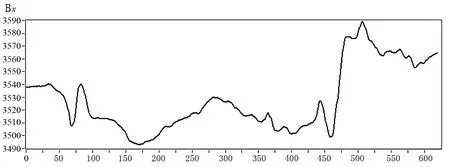

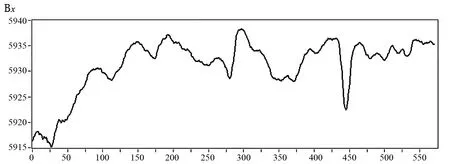

采用时基扫描方式对模拟进行检测实验,分别沿焊缝融合线及中心进行检测,结果见图2、3。

图2为沿融合线扫查时的检测结果,其中a为Bx检测分量,b为Bz检测分量,图中横坐标为距离,单位为mm;纵坐标为磁感应强度,单位为T。无缺陷扰动时,Bx基值约3540 T,Bz基值约11 950 T,Bx分量中3 mm缺陷引起的磁感应强度畸变量约为30 T,5 mm缺陷引起的畸变量约为90 T,Bz分量中3 mm缺陷引起的磁感应强度畸变量约为50 T,5 mm缺陷引起的畸变量约为225 T。根据Bx检测分量特征可知,当检测表面非开口型缺陷时,Bx不随缺陷深度增加而降低,反而呈现升高特征,原因是缺陷引起电流从缺陷上方绕过,造成缺陷部位的磁感应强度增大。

a.Bx分量

图3为沿焊缝中心扫查时的检测结果,a为Bx检测分量,b为Bz检测分量,Bx分量中0.5 mm和1 mm深钻孔引起的畸变量特征不明显,2 mm深钻孔引起的畸变量约为17 T,Bz分量中0.5 mm、1 mm和2 mm深钻孔引起的畸变量约20 T,60 T和80 T,且具有较高的信噪比。

对比图2和图3检测结果,圆形缺陷引起的磁感应强度变化低于条形缺陷,但由于电流的集肤效应,开口型缺陷的信噪比较高。

a.Bx分量

4 结束语

理论分析及检测实验表明,ACFM检测技术能够适用于低温绝热压力容器异种钢焊接接头检测,针对圆形及裂纹、未融合等缺陷,都具有较高的灵敏度,且能够有效检出表面非开口型缺陷,对非导磁性材料具有较好的适应性,但随非开口型缺陷埋藏深度的增加,ACFM的灵敏度及信噪比都会有所降低,所以针对厚壁接头检测时,应进行合理的灵敏度校验并严格控制检测工艺,当工艺不能满足灵敏度要求时,应采用其他检测技术如超声相控阵等对根部或近根部进行检测。