载金活性炭活化再生技术研究现状与进展

李沛,郄博洋,白杨,苗腾飞,李强,曹钊

摘要:活性炭作为炭浸法/炭浆法的载金介质,在循环利用中需进行活化再生,以保持其吸附金的活性。从活性炭性质与金吸附原理出发,探讨了载金活性炭活性下降的主要机制。基于此,总结了活性炭活化再生常规技术,介绍了具有大规模应用前景的活化再生新技术,包括新型酸洗柱、超声强化酸洗、强制放电再生、微波再生、电热再生,简述了其作业机理、活化再生效果、技术成熟程度等方面的研究进展,为载金活性炭活化再生技术研究与应用提供借鉴。

關键词:活性炭;载金;再生;酸洗;微波加热;电热;强制放电;超声清洗

中图分类号:TD953文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2022)03-0061-06doi:10.11792/hj20220313

黄金工业中炭浸法(CIL)、炭浆法(CIP)、炭柱法(CIC)的基本原理相似,均是在浸出剂的作用下将矿石中的金转移至浸出液,之后由活性炭吸附,然后在与吸附相反的条件下解吸,形成金浓度高、体积小的贵液,提高后续电解作业的效率与选择性。由此可见,活性炭的高效吸附—解吸能力决定着上述工艺的整体效率。在流程中,通过调节矿浆性质来避免活性炭污染比较困难,只能定期清理并再生来保持其活性。本文从活性炭载金过程中被污染的特性入手,探讨酸洗、热再生等常规技术的原理和改善再生效果的途径,并总结了近些年发展起来的新技术手段,探讨其工业应用的可行性。

1 活性炭活化再生的必要性

1.1 活性炭性质与载金原理

以椰壳、杏核、桃核等为原料,经粉碎、挤压成型、烘干、高温炭化、高温加水蒸气活化等步骤,制备出的活性炭兼顾较高的吸附能力和机械强度(过度丰富的孔隙会降低炭的强度),适合用于吸附金。活性炭是由石墨微晶、单一平面网状碳和无定形碳3部分组成,其中石墨微晶是构成活性炭的主体部分。据估计,微晶一般为3层,每层径向上约为9个碳六边形(carbon hexagon)。这些微晶相互交错堆叠,在活化过程中形成了孔道,使得活性炭具有极高的比表面积和活性。活性炭微观结构[1]见图1。以椰壳活性炭为例,其视密度为4.2~4.5 g/cm3,以BET模型计算的比表面积在900 m2/g以上,碘值在900 mg/g以上。

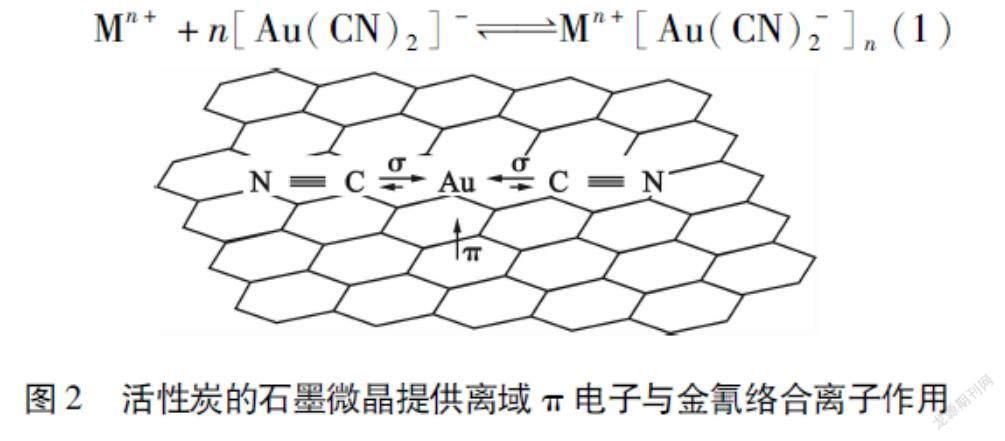

20世纪70年代开始,学者们提出了若干种活性炭吸附金的假说,例如,金以AuCN形式沉淀在活性炭表面[2],或以络合阴离子形式在Ca2+等阳离子的辅助下吸附在活性炭上[3]。随着X射线光电子能谱(XPS)等技术在该研究领域的应用,一般认为在温和的氧化还原条件、高碱度、高离子强度的浸出液中(即生产中的情形),[Au(CN)2]-与阳离子形成离子对(见式(1),其中Mn+为金属阳离子),可逆地吸附在活性炭外壁与孔道内[4]。笔者更认同另一观点,即无须有离子对形成,石墨微晶层上的离域π电子与[Au(CN)2]-中的Au原子发生作用(见图2),使吸附发生,这能很好地解释金吸附能力与石墨化程度的正相关性[5]。在石墨烯吸附金的研究中,一般采取该观点[6]。

Mn++n[Au(CN)2]-Mn+[Au(CN)-2]n(1)

若上述机理成立,那么可得到如下推论:①活性炭的孔道不能过小,否则较大含金离子对水合基团无法进入孔道内,降低了载金量;②提高活性炭中石墨微晶的含量有助于金吸附[7]。

1.2 活性炭被污染的主要途径

活性炭被污染的途径主要有2种:

1)非目标离子或分子吸附在活性炭上,占据了活性位点。相较于其他离子,活性炭对[Au(CN)2]-的吸附能力很强,然而溶液中[Cu(CN)3]2-、[Fe(CN)6]4-等络合离子也会被活性炭吸附。此外,生产中柴油、润滑油和部分矿体赋存的腐殖酸等有机物也会污染活性炭,但这并不是主要的污染来源。

2)无机盐在孔道内沉淀或细粒矿物阻塞孔道。通过矿物学分析,认为活性炭会被碳酸钙污染,即提高碱度时加入的石灰浆Ca(OH)2在通入空气的条件下与CO2作用,在活性炭外壳和浅层孔道内形成CaCO3沉积物(方解石),将部分区域覆盖甚至填充,大大降低了活性炭活性[8]。理论上,可适当降低pH值至8.5以下,使生成的含钙盐以更易溶解的Ca(HCO3)2为主。然而,这会增加氰酸逸出的风险,违背了添加石灰浆的初衷,在实践中不可行。此外,使用烧碱(NaOH)能降低活性炭结钙程度,但从浸出环节的成本看不可行。例如:32 %液体烧碱的价格约900元/t(同纯度固体片碱约3 000元/t),而80 %石灰价格为600元/t,经简化计算,将1 m3水调整至pH值10.5时,使用前者成本0.027元,后者仅0.009元,相差2倍。当然,从整个工艺流程计算才合理,这尚需更多的调研。

综上,载金活性炭活性降低主要是因为含钙盐类的沉积,而油类等有机物污染的作用较小。据此,金选冶厂通常采用酸洗或热再生的手段进行载金活性炭活化再生,而非污水处理厂采用的Fenton法(过氧化氢在二价铁离子的催化下生成羟基自由基,深度氧化有机污染物[9])。

2 活性炭活化再生常规技术

2.1 酸 洗

很多沉淀在活性炭上的盐类和金属氧化物都能在稀酸中溶解,如主要污染物CaCO3清洗的原理(见式(2))。酸洗介质最常用的是3 %~5 %稀盐酸。

CaCO3+2H+Ca2++CO2↑+H2O(2)

根据现场经验,适宜条件为盐酸用量1 %~5 %,温度30 ℃~90 ℃。当含钙较低(≤1 %)时,提高盐酸用量,酸洗效果不显著;当含钙很高(>2 %)时,将盐酸用量提高至5 %~7 %,酸洗效果明显。活性炭孔道内的无机盐酸溶是扩散控制过程(化学反应很快,整体速率由反应物扩散、接触效率决定)[10],因此充分混合搅动十分关键。由此可见,对现场作业进行优化时,不应一味增加酸洗浓度,优化作业的物理环境同样重要。

在解吸作业中不能被去除的碱金属可以采用酸洗去除,其中钙去除率为80 %~90 %,钠和镁略低;在解吸作业中能被大量洗脱的金、银、铜、汞等重金属,在盐酸酸洗中无法去除;在解吸作业中能部分脱除的镍、铁、锌等金属,在盐酸酸洗中也能部分去除。如果解吸后残留的汞仍然较高,在再生作业中有形成汞蒸气的风险,这时可用5 %以下稀硝酸酸洗除汞,部分银也会被洗脱,有一定损失[11]。

理论上,只要配制的酸洗液氧化性够强、酸性够强,大部分重金属都会被洗脱,例如,YU等[12]在温度110 ℃条件下煮沸150 g/L 13.5 %的硝酸,用其去除活性炭纤维过滤器(ACFF)吸附的二价铜离子。然而,此等强度的酸对目前所用木质活性炭的炭结构破坏较大。此外,因稀硫酸与Ca产生的硫酸钙微溶于水,Ca去除率不高[13],故不能采用硫酸酸洗。

2.2 热再生

热再生的方式有2种:①间接加热法,即靠热传导、热辐射由外而内加热,包括工业上普及的回转窑和实验室中的马弗炉;②直接加热法,如活性炭电加热(通过电流产生焦耳热)[14]或微波辐照下整体加热。本文中热再生指代间接加热。

活性炭热再生的原理由2部分组成:

1)污染物尤其是有机物,在500 ℃~800 ℃的高温下分解挥发。附着在孔道内的碳质残留(又称“半焦”)在水蒸气的作用下发生水煤气反应而被去除,发生的化学反应[15]见式(3)。

(C)n+nH2O(蒸汽)高温nCO+nH2(3)

2)活性炭中的孔隙水在高温下汽化,疏通、扩张了孔道。有研究认为水蒸气与碳质反应产生的部分含氧官能团提高了活性炭活性。

由此可见,热再生温度必须足够高,若温度为500 ℃~600 ℃,只能将有机物热解,水煤气反应去除半焦的效率不高。同时,作业时间必须足够长,以保证依靠热传导由外而内将整个活性炭颗粒加热至指定温度。但是,温度过高(>800 ℃)和作业时间过长(60 min),会使微孔大量烧蚀,形成中孔和大孔,降低活性炭的机械强度[16]。

热再生作业中通入水蒸气,一方面为水煤气反应提供充足的反应物,另一方面替换了炉中的空气,减少了炭损,即提供了温和的氧化气氛。但是,很多矿山企业热再生时并没有通入水蒸气,而是靠活性炭中蒸发出的水蒸气平衡外界的空气。笔者发现在实验室采用马弗炉焙烧活性炭时,不通入水蒸气的活化效果并不会显著降低,仍由温度决定,同时也受活性炭水分控制,即水分在30 %左右时再生炭碘值最高,水分过低活化效果很差,过高则需增加作业时间才能保证活化效果。

热再生时活性炭有所损失,这由多方面引起:设备密闭性不够,活性炭与氧气发生反应;冷萃时发生收缩导致活性炭碎裂(可用温水代替冷水加以改善)。热再生过程中水煤气反应也适用于活性炭本身,特別是所载部分金属离子对该反应有较强的催化作用[17],会增大炭损。有报道显示,含钙0.5 %的活性炭在热再生时的炭损比含钙0.1 %的活性炭高6百分点[18]。

2.3 解吸、酸洗、再生作业的顺序

因酸洗和再生作业并不会使载金脱附,所以解吸、酸洗和再生作业的顺序可以根据生产需要调换。

1)解吸—酸洗—再生。避免了Cl-进入贵液,减少了对电解设备的腐蚀,但再生设备容易被含氯蒸气腐蚀。

2)解吸—再生—酸洗。先再生后酸洗能有效减轻Cl-在高温环境下对回转窑的腐蚀。然而,受含量较高的钙盐催化,再生过程中活性炭更易与水蒸气反应,导致炭损增加。

3)酸洗—解吸—再生。将碱金属洗脱有助于金的解吸,即贵液中非目标金属离子的浓度降低,有利于电解,但会中和解吸作业中的碱,增大了NaOH用量。

3 活性炭活化再生新技术

3.1 强化酸洗再生技术

3.1.1 新型酸洗柱

传统的机械搅拌酸洗槽搅动效果强时炭损大,不强则不能充分混合导致酸洗效率降低。杨保东等[19]设计了新型酸洗柱,结构见图3。将稀酸从柱体底部高压泵入,冲散底部的活性炭颗粒群;稀酸与碳酸盐反应,产生的大量气泡对流体有搅动作用;活性炭颗粒受重力、气泡夹带及上升液流的综合作用,上下脉动,与稀酸充分接触混合;稀酸从柱体上部溢流口流出,配酸后再泵入柱体内往复利用。经流体力学计算,针对其设备参数和操作条件,流速控制在9.3 mm/s时,固液混合充分且活性炭颗粒从溢流口流失量很少。现场应用该新型酸洗柱后,钙去除率从81.55 %提升至92.07 %,活性炭年用量由35 t减少至13 t,效果显著。

3.1.2 超声强化酸洗

超声强化酸洗技术已在冶金、材料与制造业中广泛应用[20],其清洗主要来源于空化作用,即在液体中超声波的压强峰值可达负压,产生细密的小气泡,破裂后产生能量较高的冲击波,将附着物去除。超声波频率高、波长短,可在缝隙、孔洞内部产生空化作用并去污[21]。基于该原理,笔者在容积为1.1 L的不锈钢罐内,用200 mL 15 %盐酸浸泡再生炭50 g;将频率为40 MHz的超声波激振器接入容器外部,在功率70~80 W条件下振荡3 h,所得酸洗炭的金吸附速率较现场酸洗炭提高14 %,金吸附容量提高20 %~40 %[22]。

3.2 强制放电再生技术

在活性炭制备过程中,不导电的木质先成为焦炭,之后在高温和催化剂的作用下,碳原子的有序度提高,使导电性上升,当炭化温度为600 ℃~800 ℃时,导电性大幅提高[23]。从炭化温度高导电性增强及石墨微晶结晶度提高的事实出发[24],推测导电的微观基础是石墨微晶提供了π电子。木质活性炭一般在600 ℃以上发生炭化,其也具备一定的导电性。

当在活性炭颗粒床两端插入高压电极(如频率50 Hz,电压峰值60 kV)时,电流在颗粒间的接触局部集中,并在间隙产生电弧[25]。田钟荃等[26]认为,强制放电过程中产生的大量热量能使炭粒温度达到800 ℃~900 ℃,有机物热解、炭化,部分吸附的无机物电离,孔隙水转化为水蒸气与活性炭反应。基于该机制设计了载金活性炭强制放电装置,经试验发现该装置的再生效果好,再生炭碘值可达到新炭水平,而且能量利用效率高(800 kW·h/t)、炭损很低(水冷炭损<1 %)。在20世纪90年代末,这类技术在国内部分矿山得以应用,但后续未见相关跟进报道与研究。

3.3 微波再生技術

对于吸波材料,微波辐照可以从分子水平加热,基于该原理的技术正被广泛应用于工业领域。水与活性炭均具有很强的介电能力,吸收微波能力强,这是微波再生活性炭的基础[27]。微波加热活性炭材料一般选用2 450 MHz或915 MHz频率,前者的波长与活性炭颗粒尺寸匹配,后者的波长略大,对细小颗粒容易发生衍射;前者是水的共振频率,加热水效率高,而后者电能-微波能转换效率略高,可见二者在工业应用中各有优劣。

在微波作用下,水偶极子在微波场中每秒重新排列数万亿次(1012 s-1),并在旋转的分子之间引起摩擦,使整个材料内产生热量[28]。活性炭石墨微晶中的π电子会产生与电磁场同相传播的电流。由于电子不能与电场相位的变化相耦合,能量因麦克斯韦-瓦格纳效应以热的形式耗散[29]。这2种效应将微波能转化为热能,即直接使活性炭由内而外迅速加热升温,见图4。

相比热再生依靠热传导由外至内加热活性炭,微波再生中活性炭整体快速升温,热耗散小,能量利用效率更高。当然,这也取决于电能-微波能转换效率。例如:家用小功率微波炉的效率仅为55 %左右,而根据T/CIESC 0014—2021 《工业微波源能效等级标准》,工业中2 450 MHz下微波效率须高于65 %,915 MHz下微波效率须高于80 %。

此外,在微波场中,活性炭颗粒间有放电现象,其可能的作用类似活性炭强制放电再生法。

20世纪90年代末,BRADSHAW等[30]以南非某炭浆工艺为试验对象,系统研究了微波再生活性炭技术。在通入氮气、饱和水蒸气的混合气体条件下,用2 450 MHz微波辐照贫炭,发现再生炭金吸附速率比现场回转窑热再生炭金吸附速率平均高25 %,与新炭接近;金吸附容量高15 %左右,甚至高于新炭,而作业比能耗相当。此外,微波再生炭的耐磨性比热再生的更好,部分试验结果见表1。尽管微波再生装置较热再生装置复杂且造价昂贵,但技术上是可靠稳定的,有一定的节能优势和经济可行性[31]。

有研究者推测,只要给入的贫炭水分大于10 %,无需额外添加水蒸气,孔隙水产生的蒸汽足够用于活性炭再生[32]。据此,笔者在不通入水蒸气或惰性气体的情况下,在含有空气的密闭环境中对活性炭进行了微波辐照,结果表明:在700 ℃、给入贫炭水分30 %的条件下,炭碘值从714 mg/g提升至828 mg/g,远高于现场回转窑热再生炭碘值751 mg/g,且经过折算发现二者的比能耗相当;此外,发现微波再生炭的石墨化程度更高,这可能是其高活性的部分原因(见1.1节)。随着工业级微波加热装备的大型化[33],载金活性炭的微波再生技术进行工业化应用的条件也日趋成熟。

3.4 电热再生技术

活性炭是电阻率较高的导体,因此在电压作用下活性炭中产生电流,而电流带来的焦耳热将炭层整体加热进而再生,这被称为电热法(Direct Resistive Heating,DRH)。

Minteck公司电热再生设备Minfurn结构见图5。为防止颗粒黏结不下料,需提前将活性炭干燥(如采用烘箱),将水分从36 %~40 %减少至30 %左右,且有研究表明适当降低水分有助于提升电热再生效果[14]。一般来说,电热再生时贫炭从进入到排出需13 min,柱层中间温度约650 ℃,至排料端接近800 ℃,其作业效率较高,再生炭的吸附速率和吸附容量均接近新炭[34]。此外,较回转窑热再生,电热再生具有以下特点:

1)因热源就是产生电流的活性炭颗粒床层本身,因此无需像回转窑内壳一样采用高导热金属材料,而可以采用更耐高温、更耐腐蚀的矿物材料(如陶土),降低了设备的维护成本。

2)活性炭本身产生热量,不必从外界吸收热量,即不必像回转窑一样先加热炉体再导热至活性炭,减少了能量的损耗。有研究显示,在达到新炭活性时,电热再生法比热再生法节能20 %~50 %[30]。

3)电加热的炉体可以垂直放置,不必像回转窑需平放并滚动,其炉体空间的利用率接近100 %,因此同样处理量下,其设备占地面积较小。

4)基于电阻率与温度的正相关性,可依靠控制排料速度、电压大小稳定并调节活性炭颗粒床层的温度分布,即精准调节再生温度[35]。该温控回路并不需要温度传感器,不存在传感器长期在高温环境中失效的问题,这是其他再生方式所不及的。

5)从再生前后的活性炭颗粒粒度分布看,在好的再生效果下(温度较高),电热再生的炭损小,平均粒度减小在5 %以内,而回转窑热再生的活性炭颗粒粒度明显变细,平均粒度减小了10 %左右。这可能是因为电热再生时活性炭颗粒在Minfurn炉膛内自然下落,磨损较少,而回转窑热再生时内螺旋推动颗粒前进,磨损较大[36]。

国内长春黄金研究院有限公司也试制了类似的电热再生设备,且炉膛上方设置了空气预热装置,空气预热不仅提高了热效率,还降低了对活性炭水分的要求[37]。

4 结 论

综上,近40年来,针对载金活性炭的活化、再生研究一直在进行,研究者不断提出新观点、新技术、新工艺。其中,有以下几方面应给予足够的重视:

1)应充分理解活性炭吸附金的机理和受污染的途径,并在具体项目中考察活性炭受污染的主要特征,有针对性地优化酸洗或再生作业。

2)重视采用物理强化酸洗技术,如新型酸洗柱和超声波强化技术,这些强化手段比单纯地增加酸浓度更为有效。

3)传统热再生技术受热传导效率的制约,其能量利用效率和再生效果难以明显提升,应重视微波再生和电热再生技术的开发与应用。随着微波装备制造技术的日益成熟,应加快推进微波再生活性炭的工业应用。

[参 考 文 献]

[1] KURZWEIL P.Electrochemical energy storage for renewable sources and grid balancing[M].Amsterdam:Elsevier,2015:345-407.

[2] TSUCHIDA N,MUIR D M.Potentiometric studies on the adsorption of Au(CN)2 and Ag(CN)2 onto activated carbon[J].Metallurgical Transactions B,1986,17(3):523-528.

[3] ADAMS M D,MCDOUGALL G J,HANCOCK R D.Models for the adsorption of aurocyanide onto activated carbon.Part Ⅱ:extraction of aurocyanide ion pairs by polymeric adsorbents[J].Hydrometallurgy,1987,18(2):139-154.

[4] ADAMS M D.The mechanism of adsorption of aurocyanide onto activated carbon,1.Relation between the effects of oxygen and ionic strength[J].Hydrometallurgy,1990,25(2):171-184.

[5] IBRADO A S,FUERSTENAU D W.Infrared and X-ray photoelectron spectroscopy studies on the adsorption of gold cyanide on activated carbon[J].Minerals Engineering,1995,8(4/5):441-458.

[6] SUN K G,PENG W J,LI H Q,et al.Recovery of Au(CN)2with magnetic reduced graphene oxide hydrogel in aqueous leach solution[J].Hydrometallurgy,2018,176:208-215.

[7] IBRADO A S,FUERSTENAU D W.Effect of the structure of carbon adsorbents on the adsorption of gold cyanide[J].Hydrometallurgy,1992,30(1/2/3):243-256.

[8] 閆军宁,王军荣,林国梁.载金炭微观研究[J].黄金科学技术,2013,21(5):81-85.

[9] 陶长元,邱调军,刘作华,等.Fenton法再生废活性炭[J].化工进展,2010,29(增刊1):673-676.

[10] 何钜华.金属离子在活性炭上的吸附与脱附机理研究[D].广州:华南理工大学,2012.

[11] MARSDEN J,HOUSE I.The chemistry of gold extraction[M].Englewood:Society for Mining Metallurgy & Exploration,2006:318-333.

[12] YU J,MENG Z,CHI C,et al.Low temperature pickling rege-neration process for remarkable enhancement in Cu(Ⅱ) adsorptivity over spent activated carbon fiber[J].Chemosphere,2021,281:130868.

[13] 黄卫平.活性炭在氰化浸出提金工艺中应用[J].新疆有色金属,2015,38(2):85-86.

[14] 占戈.活性炭电热再生技术的实验研究[D].杭州:杭州电子科技大学,2012.

[15] 崔洪,齐嘉豪,张重杰.对失效活性炭热再生过程的思考[J].工业水处理,2020,40(9):19-22,29.

[16] VAN VLIET B M,VENTER L.Infrared thermal regeneration of spent activated carbon from water reclamation[J].Water Science and Technology,1985,17(6/7):1 029-1 042.

[17] 朱龙雏,王亦飞,张志丰,等.煤灰和煤焦对气化合成气水煤气变换反应特性的影响[J].煤炭学报,2020,45(9):3 293-3 300.

[18] BAILEY P R,STANLEY G G.Application of activated carbon to gold recovery[M].2nd Edition.Johannesburg:South African Institute of Mining and Metallurgy,1987:379-614.

[19] 杨保东,李柱国,董浩升.新型活性炭酸洗再生系统的设计与应用[J].黄金,2006,17(11):41-43.

[20] 郑仁杰,葛林男,卫东,等.超声清洗技术的应用和发展[J].清洗世界,2011,27(5):29-32,46.

[21] 李璐,李家成,王佳豪,等.超声波清洗技术在工业领域的应用研究进展[J].应用化工,2021,50(3):759-764.

[22] 杨杰.活性炭金吸附-解吸-再生过程工艺优化研究[D].包头:内蒙古科技大学,2021.

[23] KEILUWEIT M,NICO P S,JOHNSON M G,et al.Dynamic mole-cular structure of plant biomass-derived black carbon(biochar)[J].Environmental Science & Technology,2010,44(4):1 247-1 253.

[24] 周慧龍,肖刚,吴荣兵,等.炭化温度对木质素导电炭石墨化结构的影响[J].浙江大学学报(工学版),2014,48(11):2 066-2 071.

[25] 许伟平.生物质导电炭强制放电降解挥发性有机污染物基础研究[D].杭州:浙江大学,2018.

[26] 田钟荃,翁元声.活性炭强制放电再生技术在炭浆法提金工艺中的应用[J].黄金,1993,14(3):32-37.

[27] 刘彦超,刘海玉,乔晓磊,等.活性炭微观结构与介电性能的研究[J].炭素技术,2019,38(3):15-19.

[28] PENG Z W,HWANG J Y.Microwave-assisted metallurgy[J].International Materials Reviews,2015,60(1):30-63.

[29] MENNDEZ J A,ARENILLAS A,FIDALGO B,et al.Microwave heating processes involving carbon materials[J].Fuel Processing Technology,2009,91(1):1-8.

[30] BRADSHAW S M,VAN WYK E J,DE SWARDT J B.Microwave heating principles and the application to the regeneration of granular activated carbon[J].The Journal of the South African Institute of Mining and Metallurgy,1998,98(4):201-212.

[31] BRADSHAW S M,VAN WYK E J,DE SWARDT J B.Preliminary economic assessment of microwave regeneration of activated carbon for the carbon in pulp process[J].Journal of Microwave Power and Electromagnetic Energy,1997,32(3):131-144.

[32] VAN DER WESTHUYSEN J P W.A mathematical model for the thermal regeneration of spent activated carbon[D].Stellenbosch:University of Stellenbosch,1992.

[33] 黄慨,顾传君,黄绍权,等.微波在材料工业应用领域的技术创新进展[J].广西科学院学报,2020,36(3):282-292.

[34] VAN STADEN P,WALKER T W.The development and performance of the Minfurn carbon-regeneration furnace[J].Journal of the Southern African Institute of Mining and Metallurgy,1993,93(3):61-70.

[35] VAN STADEN P J,BRYSON A W.Mathematical modelling of a continuous,direct resistive heating furnace for the regeneration of activated carbon[J].International Journal of Mineral Processing,1992,36(3/4):175-199.

[36] KALE A.Study on attrition of carbon particles during regeneration of activated carbon[C]∥Perth:World Gold Conference,2019:196-209.

[37] 卞直旭.活性炭高温热再生设备述评[J].黄金,1998,19(3):43-45.

Current status and progress on regeneration technology of gold-loaded activated carbon

Li Pei1,2,3,Qie Boyang1,2,3,Bai Yang4,Miao Tengfei4,Li Qiang4,Cao Zhao1,2,3

(1.School of Mining and Coal,Inner Mongolia University of Science and Technology;

2.Inner Mongolia Key Laboratory of Mining Engineering;

3.Collaborative Innovation Center of Integrated Exploitation of Bayan Obo Multi-Metal Resources;

4.Inner Mongolia Pacific Mining Co.,Ltd.)

Abstract:As the gold-loaded medium in a CIL/CIP circuit,activated carbon has to be regenerated to keep its activity for Au adsorption.Based on the properties of activated carbon and principles of Au adsorption,the activity decline mechanism for gold-loaded activated carbon is discussed.Based on these,the common techniques for regeneration of activated carbonare are concluded.Several regeneration techniques with industrial prospects are enumerated briefly with their principles,regeneration effects and technical maturity,including new type acid washing column,ultrasonic reinforced acid washing,enforced discharge regeneration,microwave regeneration and electro-heating regeneration.The study provides reference for the research and application of gold-loaded activated carbon regeneration technology.

Keywords:activated carbon;gold loading;regeneration;acid washing;microwave heating;electro-heating;enforced discharge;ultrasonic cleaning