微细电火花加工机理研究

苏 铭

微细电火花加工 (Micro Electrical Discharge Machining, Micro EDM) 作为微细加工领域的一种有效加工手段,具有加工过程中不直接接触被加工材料,宏观作用力小,加工精度高等优点。电极表面材料被蚀除的过程可以分为四个连续阶段:极间介质被瞬时电离,介质被击穿后产生放电通道;介质被加热分解,电极表面材料受热熔化、气化甚至热膨胀;电极反应过程中材料被抛出;最后是极间介质消离子。所以,对火花放电的加工程序可以概括为放电通道中的电极材料经过反应转移形成电极表面和外观形状的过程。

1 电火花加工原理

1.1 原理和特点

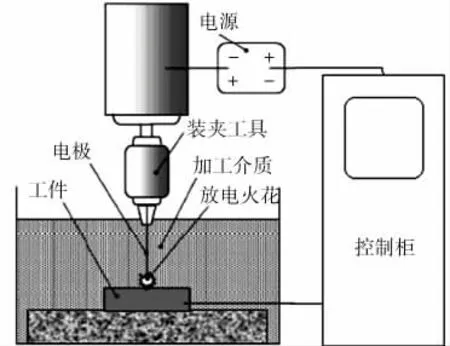

微细电火花加工与普通电火花加工原理没有根本上的差别,都是通过在阴极和阳极之间介质进行放电形成脉冲性火花,使材料表面受火花放电作用而蚀除材料。理论上讲,只需有可控性好的脉冲电源提供特别小的能量,在较高精度伺服进给系统控制下的机床上,即可实现微细电火花加工(见图1)。

图1 电火花加工系统

微细电火花加工的表面质量主要取决于放电时一个脉冲所释放的能量。加工的精度取决于电极损耗、脉冲电源和伺服系统。又由于加工尺寸微小,所以更加精确。微细电火花加工的特点如下:

(1) 放电所需的面积特别小。微细电火花加工时两电极之间的直径通常在5~100 μm[1]。

(2) 单个脉冲放电能量小。每个放电脉冲的能量一般在10-6~10-7J 之间,甚至更小[2]。

(3) 放电间隙很小。微细电火花设备对放电间隙的实时检测和控制直接关系着放电加工的效率和精度,必须保证在加工过程中,能够根据加工情况实时控制放电间隙。

1.2 电极材料的蚀除过程

微细电火花电极材料的蚀除过程,包括击穿极间介质,形成放电通道,材料表面发射电子等。

(1) 热电子发射 当阴极材料表面受到轰击后温度上升,内部电子得到动能,热运动加快,当热运动能量达到足以使一部分电子克服阻碍时,从电极内部流出的电子进入放电通道或介质中。

(2) 场致发射 在电场很强的情况下,阻碍电子运动的壁垒不再阻挡,则电子在阴极内部隧道效应的作用下到达阴极表面,造成阴极电子发射,该过程被称为电子场致发射。

(3) 光电子发射 由于在阴极、阳极两极之间放电是爆炸性的,在这一过程中伴随有强光释放,光的能量辐射到电极材料的表面,使很多电子得到能量,被称为光电子发射。

(4) 二次电子发射 高速带电粒子轰击阴极、阳极表面,释放能量而引发的电子发射,通常被称二次电子发射。

1.3 放电能量的转化、分配与传递

在稳定的放电通道中,电能被转化为磁能、光能、动能、热能等形式。这其中,电能用于加热两极的放电点,使介质及两极的表面材料气化,释放的大部分能量为热能。

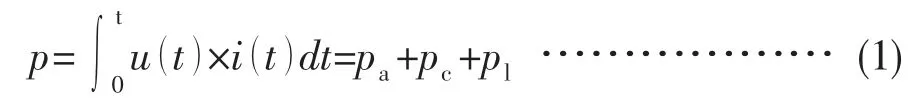

在电火花放电过程中,阴、阳两级放电能量的分布可表示为:

式中:p—放电功率(kW);pa—阳极消耗功率,(kW);pc—阴极消耗功率(kW);pl—放电通道消耗功率(kW);u()t —两极放电通道中的电压变化量(V);i()t —峰值电流的大小(A)。

在火花放电过程中,作用在两极的电压,在等离子区通过放电通道的变化很小,因而,有些专家认为这一小块区域产生能量很少,通常占两极间总能量15%~40%[3],很大一部分高速运动的带电粒子在撞击到电极表面时把能量释放到电极表面。在此过程中中,介质被击穿并形成放电通道,部分介质被气化,放电产生的热量通过放电通道传送,同时,电极材料表面还存留很多热量。元木斡雄根据T-E 理论计算并证明能量在介质和两极之间的分配关系与电极材料及放电持续时间有关[4]。

Kong W[4]通过单脉冲放电试验,分析放电痕迹的形状和尺寸。认为约30%和60%的放电能量分别为阳极和阴极吸收;夏恒[5]通过将测量结果和计算结果对比证明,阴极中的能量总是比阳极少,但是两级所获得的能量与脉冲宽度不相关。

目前通常认为,产生电极材料蚀除的几种能量形式如下:

(1) 在两极场强的作用下,带电粒子对两极表面的轰击。

(2) 从电极材料逸出的粒子在电极之间的能量交换。

(2) 放电通道内等离子体互相碰撞释放的辐射。

(4) 两极气化粒子在放电通道中对两极表面的热冲击。

上述四种能量中,起主导作用的是带电粒子对两极表面的轰击。脉冲放电时,在放电通道中的等离子体中存在大量电子,这些电子轰击阳极表面,将动能转化为热能传递给阳极。电子流密度越大,数目越多,传递给阳极的能量也越大。而其他几种能量作用相对较小。但在微细电火花加工中,有学者认为几种能量所起作用的比重各有不同,还定量证明被加热表面温度过高是电火花蚀除材料的主要原因[6~8]

1.4 电蚀产物的抛出机理

阴、阳两极材料表面吸收的热能分为体积热源和表面热源。在极短时间里放电能够形成放电通道,由于有趋肤效应的电流密度在两极之间的分布并不均匀,所以电极材料外部温度的分布也是忽高忽低,与放电通道接触的材料表面的电流密度非常大。在热传导作用下,电极中有电流快速通过。由于释放出来的能量由电极内部产生,所以被称作体积热源。而由于释放的能量能够促进电极表面温度升高,所以从电极材料外部看,又被称为表面热源。

这两种热源所起到的加工作用不同,传递的能量和作用时间也不同。在放电初期,两极吸收能量的时间非常短,温度在极短的时间内迅速上升,电极瞬间被加热而剧烈熔化,甚至气化,此时起主要作用的是体积热源。随着时间延长,热传导作用更加明显,在放电通道达到稳定状态后,表面热源起主要作用。从两者的作用时间、传递能量的角度看,体积热源在蚀除材料的过程中占主要地位,所以形成凹坑的主要能量源于体积热源。电极材料表面吸收热量后,表面温度超过材料沸点,从而形成汽化区,较深的地方达到材料的熔点,而形成熔化区;另外,在放电过程中产生的气泡在电流密度压力下形成一定的真空空间,电极材料气化产生的气体在压力作用下向外释放。这些被汽化和熔化的蚀除材料被抛出电极后迅速冷凝成颗粒回落在凹坑的边缘形成突起,而没有被抛出的熔化材料,在温度降低后,留在凹坑底部形成凝固层。在凝固层以下的电极内部,虽然吸收的到一定的能量,但没有引发相变,形成热影响区。而远离放电点的更深的部分,理论上认为能量没有传递过去,所以被叫做无变化区(见图2)。

图2 单脉冲放电凹坑剖面示意图

因此,电极材料的被抛出的过程,实际上是热爆炸力、流体动力等综合作用的结果。

2 单脉冲放电实验的设计与实现

电火花的加工过程比较复杂,放电时间非常短,且有连续性,除了峰值电流和脉宽以外,脉间、空载电压、放电间隙、冲液和极性效应等对加工过程及加工质量都有影响。同时,由于在连续加工过程中存在短路、过度电弧放电、拉弧、空载、正常放电五种放电状态,所以放电机理十分复杂,无法确定对电火花加工的影响,增加了研究的难度。然而,由于可以将连续脉冲离散为多个单脉冲的有序组合。因此,本文通过单脉冲放电实验研究连续放电加工。

在微细电火花加工中,为控制脉冲放电能量通常采用窄脉宽加工,而且在实际电火花放电加工中,短脉冲加工更能反映电极材料蚀除过程中不同能量所起的作用。通常情况下,在其他电参数相同条件下,脉冲宽度越窄,放电初始阶段的作用越明显。因此,本文设计窄脉宽(1~5 μs) 下,单脉冲放电加工实验。

2.1 实验设计

通常,单脉冲电源可用单片机等将电源改造而成。本文的实验需要设计控制器电路及加工软件等,实施过程有一定难度,由于存在人为因素的影响,产生误差的风险增加。本文利用放电加工过程中电极损耗的原理设计单脉冲实验,并且获得单脉冲放电时电极表面的形貌。

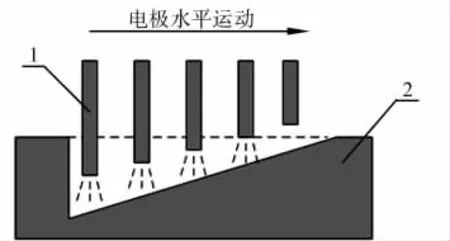

根据电极损耗原理,工具电极在放电加工中会有一定的损耗,当电极单次运动加工一定深度的浅槽时,当电极损耗到最大放电距离的极限位置时,便会获得单脉冲放电形成的加工表面痕(见图3)。

图3 单脉冲放电试验原理示意图

本文工具材料为硬质合金,工件材料为45#,介质为煤油。加工深度为0.05 mm。

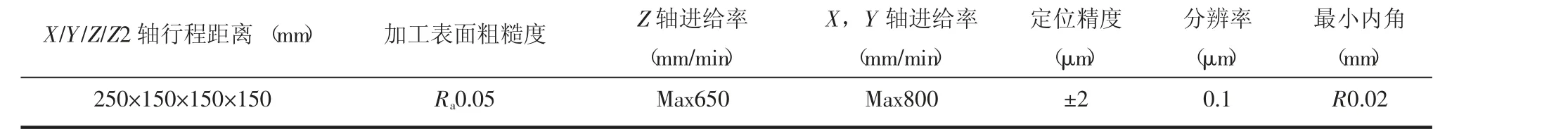

本文采用的微细电火花打孔成形机具有很高的加工精度,可以加工比较小且难加工的孔,还可以加工三维建模的小零件(见图4~5,表1~2)。

表1 SX-100HPM 技术参数

图4 实验设备示意图

表2 放电加工条件

2.2 实验结果

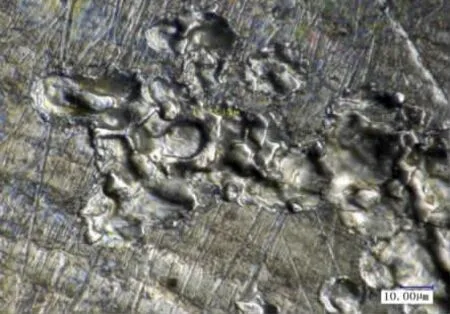

将单脉冲放电实验获得的加工表面放在高倍光学显微镜下观察获得的凹坑(见图6)。

图6 单脉冲放电加工表面凹坑

可以看出,加工表面的凹坑形状和大小都不同。由于电参数设置不同,由放电能量在表面形成不同程度的灼烧痕迹,但在电极运动方向上形成的凹坑排列对称均匀、大小接近、形状相似(见图7)。

图7 单脉冲放电凹坑的排列

3 结 语

(1) 本文介绍电火花加工的基本原理和特点,分析电极材料的蚀除过程,电子发射方式和原因,极间放电能量的转化、分配与传递,以及电蚀产物的抛出原理。设计实施单脉冲放电实验,得到单脉冲放电形成的材料表面形貌,以及单个脉冲形成凹坑的形貌和大小。

(2) 从电火花加工机理出发,总结在窄脉宽下,材料加工表面的形貌特征及形成原因,指出不同形貌凹坑的成因,得到不同放电参数下表面形貌、凹坑大小及形态之间的差别。