结晶器电磁搅拌电流对铝镇静钢中夹杂物去除的影响

赵显久 张捷宇 许 晋

(1.上海大学材料科学与工程学院,上海 200444;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.宝钢股份有限公司中央研究院,上海 200941)

钢板坯在热轧过程中经常出现翘皮及黑线。轻微缺陷可以修磨处理;严重缺陷需要切头切尾,对原料收得率造成不利影响,导致合同无法正常履行。宝钢宝山基地1930工序热轧生产流程为KR脱硫→300 t转炉→RH精炼→1930直弧型连铸→加热炉加热→2050轧机热轧。通常认为,热轧板卷的条纹缺陷是保护渣卷入造成的[1-2],也有认为是缺陷区存在不完全再结晶的大晶粒和脱碳现象,以及内氧化质点原生缺陷在高温加热和轧制共同作用下产生的[3]。王国栋等[4]针对几种典型的热轧钢板表面翘皮缺陷,采用金相和能谱分析认为,氧化铁、二次氧化颗粒、夹渣是引起热轧板表面翘皮缺陷的主要原因。薛正良等[5]研究了连铸板坯表面及皮下夹渣的分布、类型、成分特点,认为保护渣卷渣和水口沉积物脱落的大型脱氧产物是连铸坯表面及皮下夹渣的主要来源。Yuan等[6]对汽车钢热轧板和冷轧板的表面缺陷进行成分分析,发现保护渣是引起汽车板线状缺陷的主要原因,并认为通过提高钢水纯净度和优化流场,可降低轧板表面线状缺陷的发生率。Yamada等[7]认为,一些气泡表面附着的大量氧化铝颗粒是造成热轧板条状缺陷的主要原因。总体来说,已有文献确定的引起热轧板表面缺陷的主要原因有二次氧化颗粒、水口脱落结瘤物及结晶器内保护渣的卷入。

电磁搅拌是去除夹杂物的有效方法之一[8]。钢液在电磁搅拌的作用下做旋转运动,同时促进夹杂物向中心集聚并上浮去除。王赟等[9-10]研究了电磁搅拌对中间包钢液洁净度的影响,提出由电磁力驱动的钢液复杂流动能大大增加夹杂物相互接触和碰撞的机会,促进其聚合长大并有较充分的时间上浮进入顶渣而分离。金小礼等[11]采用数值模拟方法,对电磁搅拌下板坯结晶器内的流场进行了计算,结果表明施加电磁搅拌能有效提高流场均匀性,但较大的搅拌电流会增大卷渣概率。为了获得较好的搅拌效果,搅拌电流推荐值为400~500 A。然而,现有的报道对电磁搅拌作用下夹杂物的去除和卷渣尚无定论,电磁搅拌效果缺乏试验依据。

本文通过试验探索电磁搅拌作用下结晶器内夹杂物去除与保护渣卷入之间的关系,并进行了不同电磁搅拌电流对比试验。

1 试验材料及方法

1.1 电磁搅拌电流对比试验

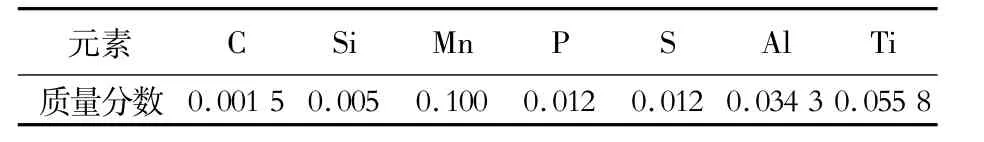

试验在某厂的连铸机上进行,一机两流,电磁搅拌器电流设置:奇数流为400 A,偶数流为500 A,频率为4.5 Hz。生产钢种为超低碳铝镇静钢,其化学成分如表1所示。

表1 热轧超低碳铝镇静钢的化学成分(质量分数)Table 1 Chemical composition of the hot-rolled ultralow carbon aluminum-killed steel(mass fraction)%

1.2 取样分析

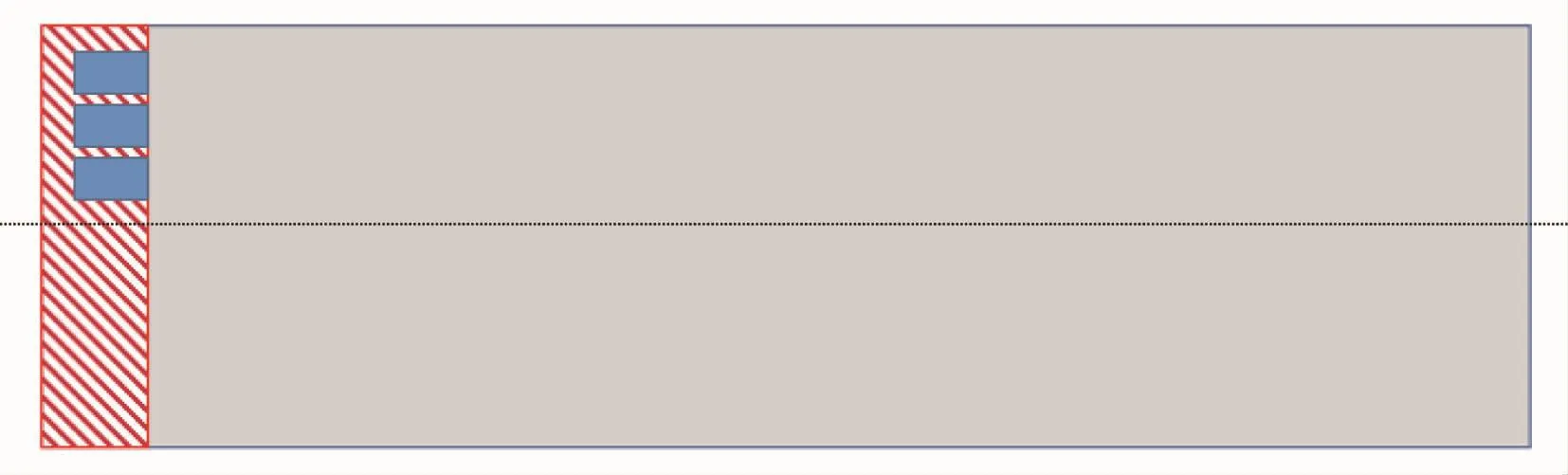

分别在精炼处理后、中间包、两流钢水和铸坯取样,编号为S1、S2、S3-1/2 和S4-1/2。其中,对精炼后钢水(S1)和中间包(S2)取提桶样,分别插入钢包和钢液面以下500 mm处,后者在塞棒位置取样。弯月面钢水样(S3-1/2)利用取氢样的真空玻璃管插入弯月面下方100 mm处,自然吸取到样品腔内,长度约80 mm。铸坯样(S4-1/2)取自板坯冷却后该炉次第3块板坯的端部纵向部位,如图1阴影部分所示。

图1 铸坯取样位置示意图Fig.1 Schematic diagram of sampling position in the billet

对上述试样进行切割、镶嵌和打磨,经丙酮超声清洗后,使用配备Oxford X-20Max能谱仪的Zeiss-EVO18型扫描电子显微镜对试样中夹杂物进行观察和成分分析。

2 试验结果与讨论

2.1 精炼夹杂物

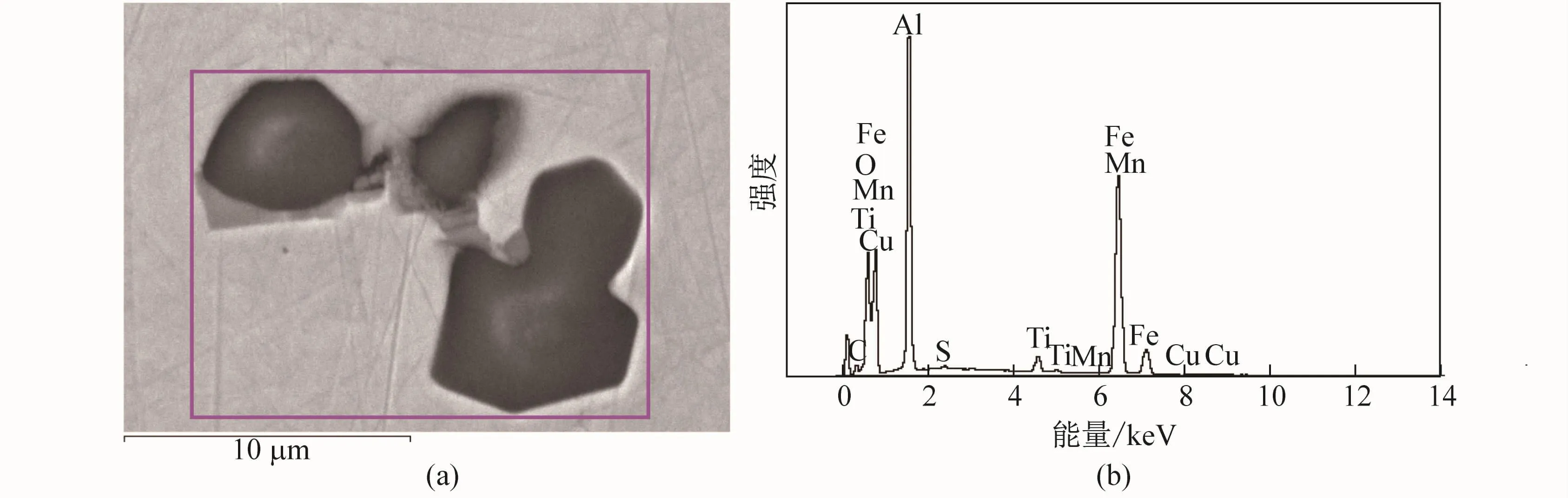

图2是精炼处理后S1试样中典型夹杂物的形貌和能谱分析结果。从分析结果看,夹杂物以脱氧产物Al2O3为主,还有少量簇状CaO-Al2O3复合夹杂物,如图3所示。

图2 精炼处理后S1试样中夹杂物的形貌及能谱分析Fig.2 Morphology and energy spectrum analysis of inclusion in sample S1 after melt refining treatment

图3 精炼处理后S1试样中CaO-Al2O3夹杂物的形貌及线扫描分析Fig.3 Morphology and linear scanning analysis of CaO-Al2O3inclusion in sample S1 after refining treatment

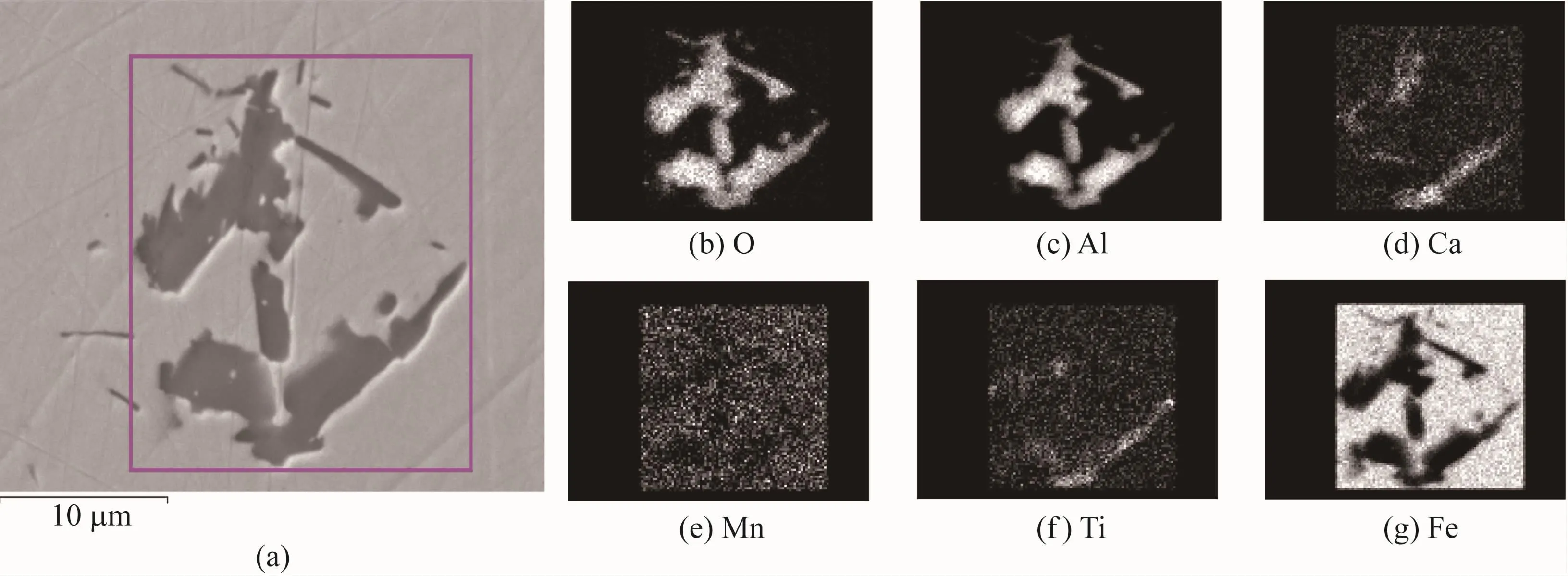

2.2 中间包夹杂物

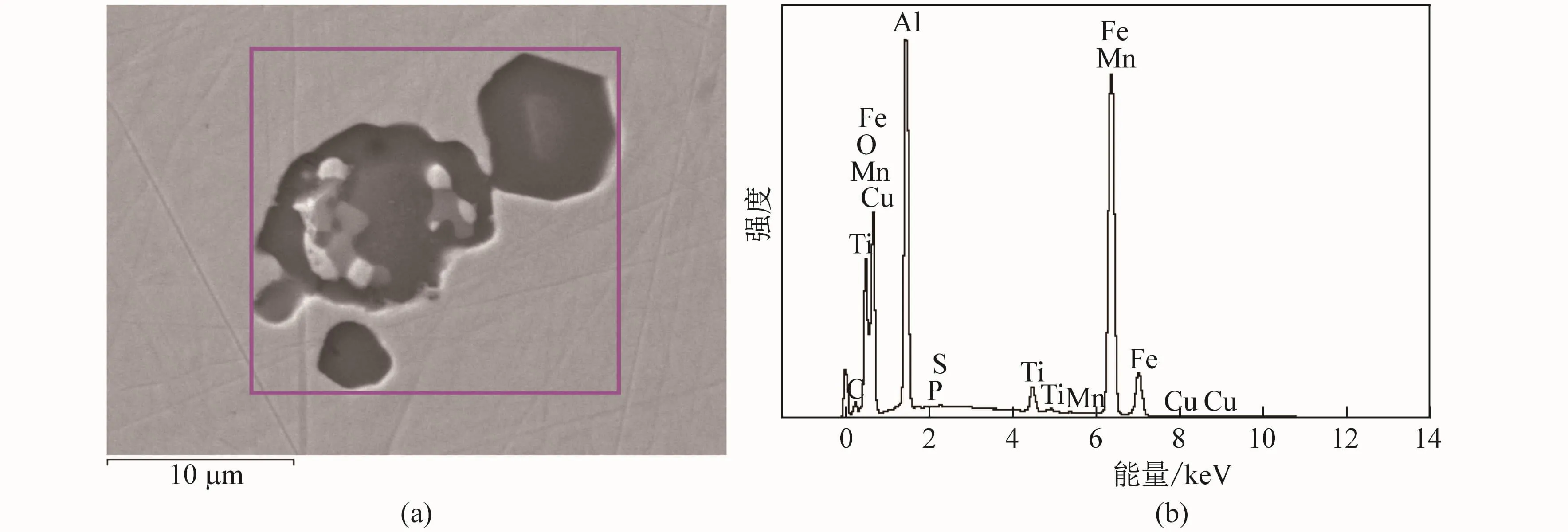

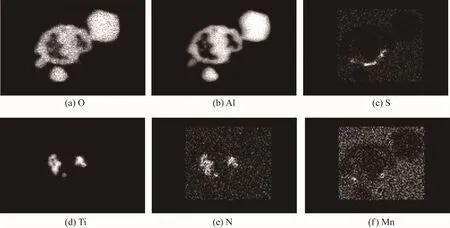

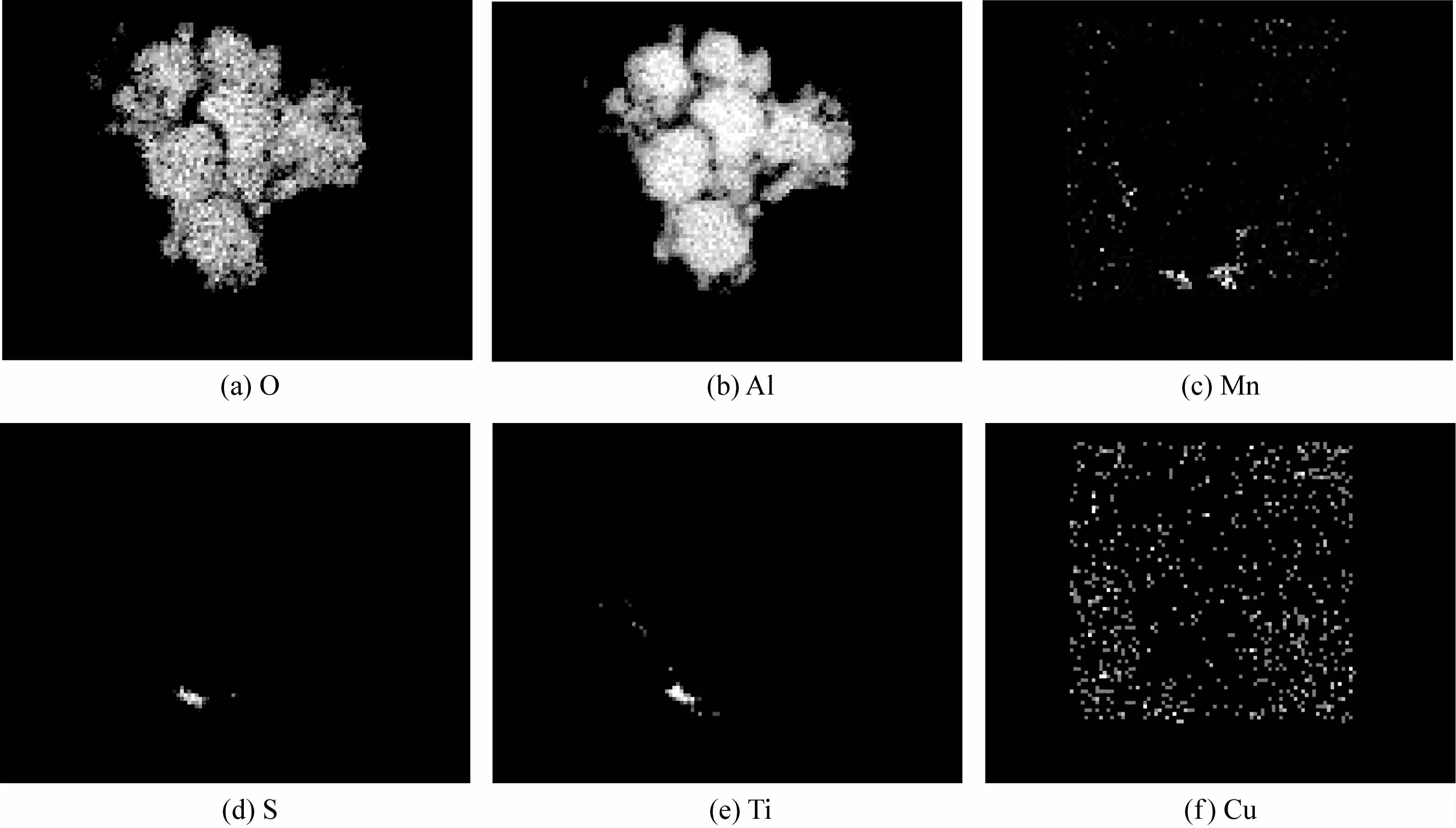

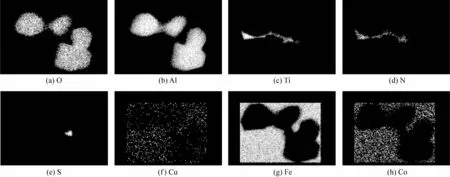

如图4所示,中间包内夹杂物同样以Al2O3为主,附带部分MnS及Ti类夹杂物。对该夹杂物进行面扫描,结果如图5所示。可见O和Al构成了夹杂物的主体,Ti、N、Mn和S元素主要聚集于中间小颗粒处,据此可判断该夹杂物是以Al2O3为基体,以TiN和MnS为辅的组成。

图4 中间包S2试样中夹杂物的形貌及能谱分析Fig.4 Morphology and energy spectrum analysis of inclusion in sample S2 taken from the tundish

图5 中间包S2试样中夹杂物的面扫描分析Fig.5 Area scanning analysis of inclusion in sample S2 taken from the tundish

2.3 铸流弯月面夹杂物

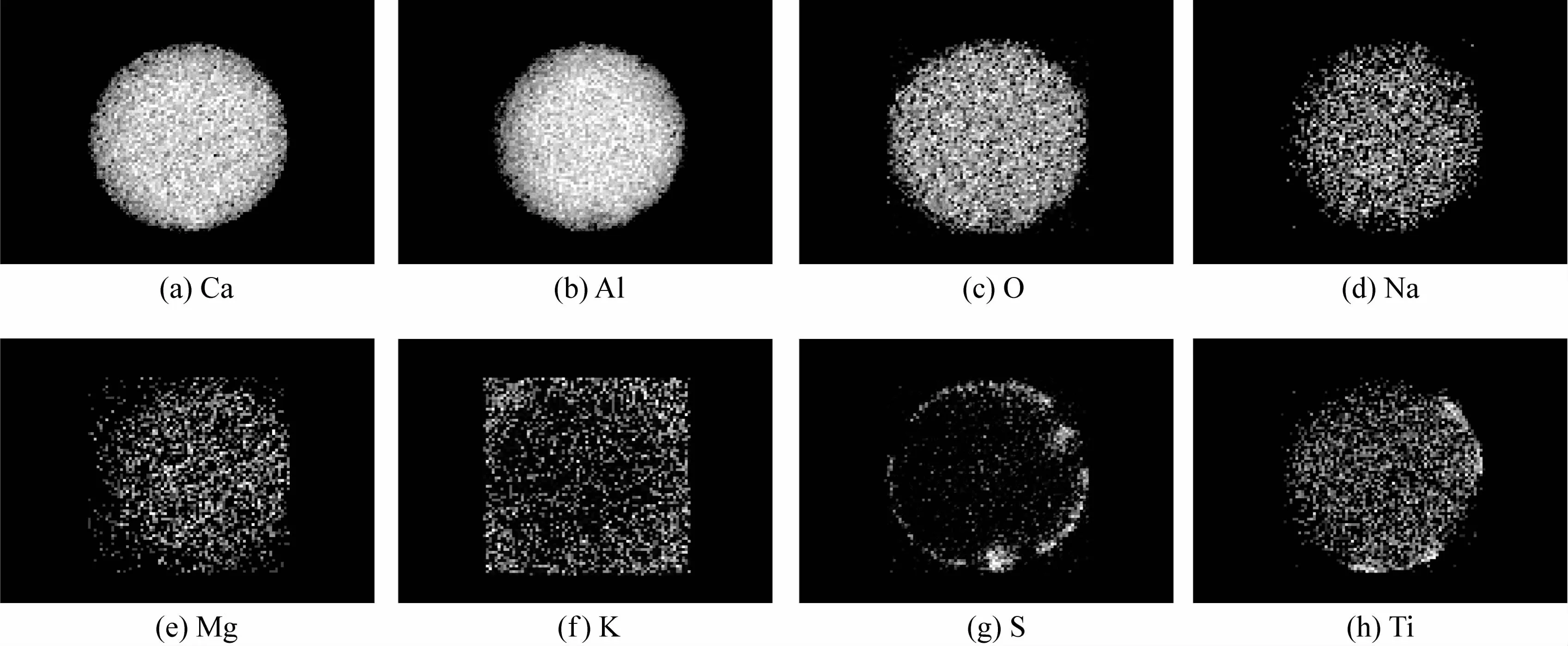

为了考察不同电磁搅拌电流下弯月面夹杂物类型,从奇流弯月面取样S3-1、偶流弯月面取样S3-2。图6是S3-1试样中夹杂物的形貌和能谱分析。从图6可以看出,夹杂物主要为Al2O3和MgO,还有微量Ti类夹杂物。该夹杂物的面扫描结果如图7所示,主要含有O和Al元素以及部分MgO,另有微量的Ti及杂质元素Cu。除了Al2O3和MgO类夹杂物,还发现了保护渣类夹杂物,呈圆形,为较低熔点夹杂物,如图8(a)所示;从能谱分析看(图8(b)),夹杂物含有Mg、Ca、Al、K、Na等元素,来源于保护渣卷入。该夹杂物的面扫描结果如图9所示,可见夹杂物主要由Ca、Al、O、Na元素构成,还有微量的Mg和K。另外在圆形夹杂物边缘还有含S夹杂物(图9(g))以及含Ti夹杂物(图9(h))。

图6 弯月面S3-1试样中夹杂物的形貌及能谱分析Fig.6 Morphology and energy spectrum analysis of inclusion in sample S3-1 taken from the meniscus

图7 弯月面S3-1试样中夹杂物的面扫描分析Fig.7 Area scanning analysis of inclusion in sample S3-1 taken from the meniscus

图8 弯月面S3-1试样中圆形夹杂物的形貌(a)及能谱分析(b)Fig.8 Morphology(a)and energy spectrum analysis(b)of round inclusion in sample S3-1 taken from the meniscus

图9 弯月面S3-1试样中圆形夹杂物的面扫描分析Fig.9 Area scanning analysis of round inclusion in sample S3-1 taken from the meniscus

综上,弯月面S3-1试样中典型夹杂物主要有两种,一种以Al2O3为主,另一种是低熔点的保护渣类夹杂。

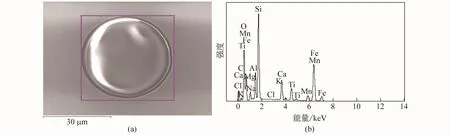

图10是偶流弯月面S3-2试样中夹杂物的形貌和能谱分析。从图10可以看到,夹杂物呈圆形,含Si、O、Al、Mg、Ca、Na 等元素。从元素组成来看,该夹杂物来源于保护渣卷入。夹杂物的面扫描结果如图11所示,其主要成分与能谱分析的结果基本一致。

图10 弯月面S3-2试样中圆形夹杂物的形貌(a)及能谱分析(b)Fig.10 Morphology(a)and energy spectrum analysis(b)of round inclusion in sample S3-2 taken from the meniscus

图11 弯月面S3-2试样中圆形夹杂物的面扫描分析Fig.11 Area scanning analysis of round inclusion in sample S3-1 taken from the meniscus

综上,弯月面处S3-1试样中夹杂物以Al2O3夹杂为主,S3-2试样以保护渣类夹杂为主,尺寸为30 ~50 μm。

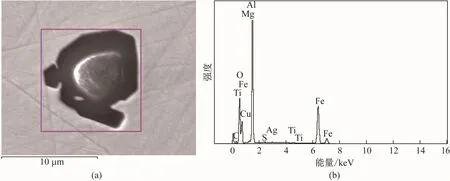

2.4 铸坯夹杂物

图12是铸坯S4-1试样中夹杂物的形貌及能谱分析。从图12可以看出,夹杂物以Al2O3为主,尺寸约26 μm,还有少量的Mn和Ti元素。夹杂物的线扫描结果如图13所示,可见夹杂物主要由O和Al元素组成,可以断定该位置夹杂物主要是簇状Al2O3夹杂,其左下角还有少量MnS夹杂。

图12 铸坯S4-1试样中夹杂物的形貌(a)及能谱分析(b)Fig.12 Morphology(a)and energy spectrum analysis(b)of inclusion in sample S4-1 taken from the slab

图13 铸坯S4-1试样中夹杂物的线扫描分析Fig.13 Linear scanning analysis of inclusion in sample S4-1 taken from the slab

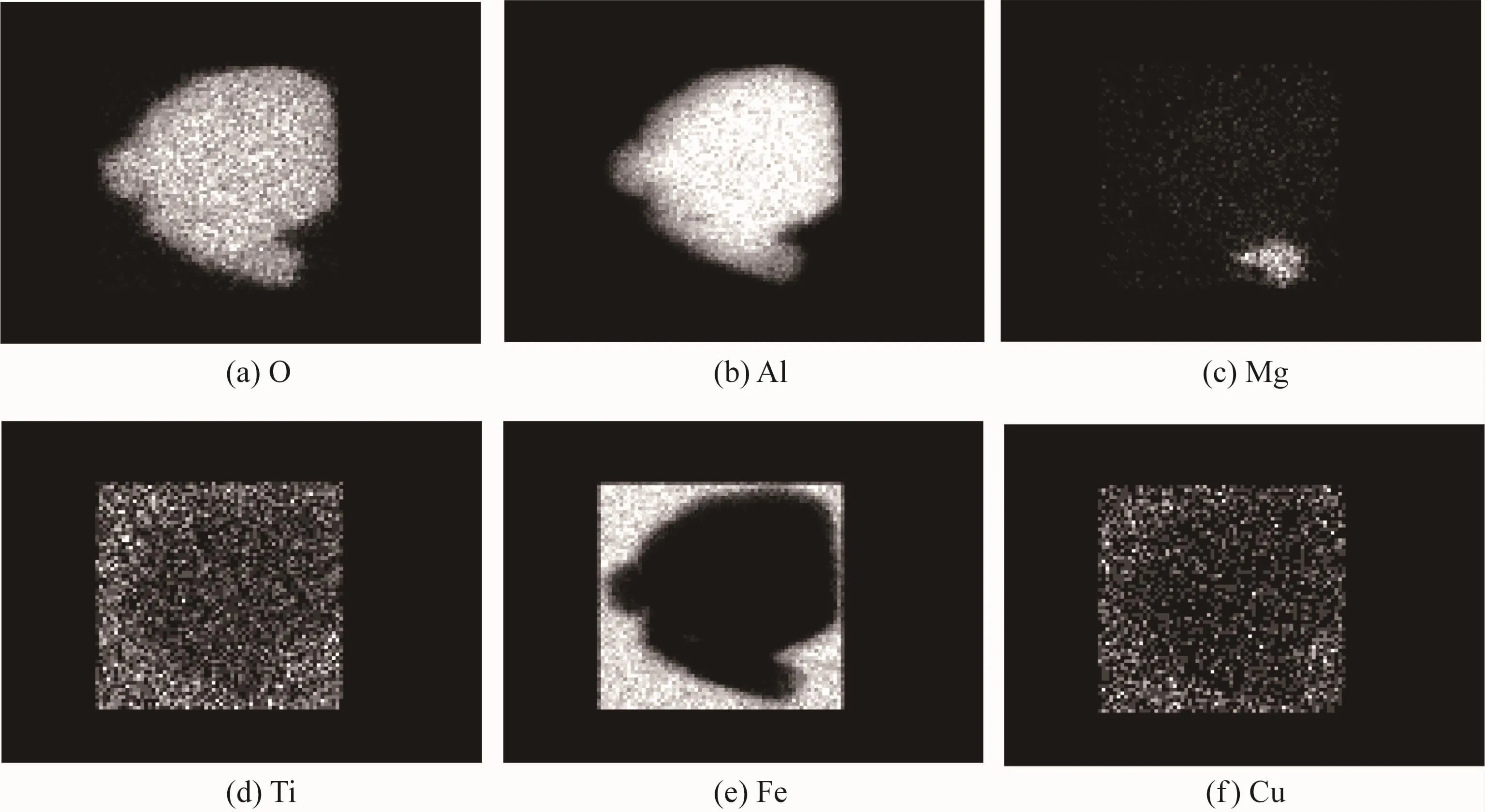

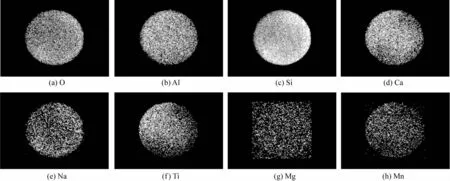

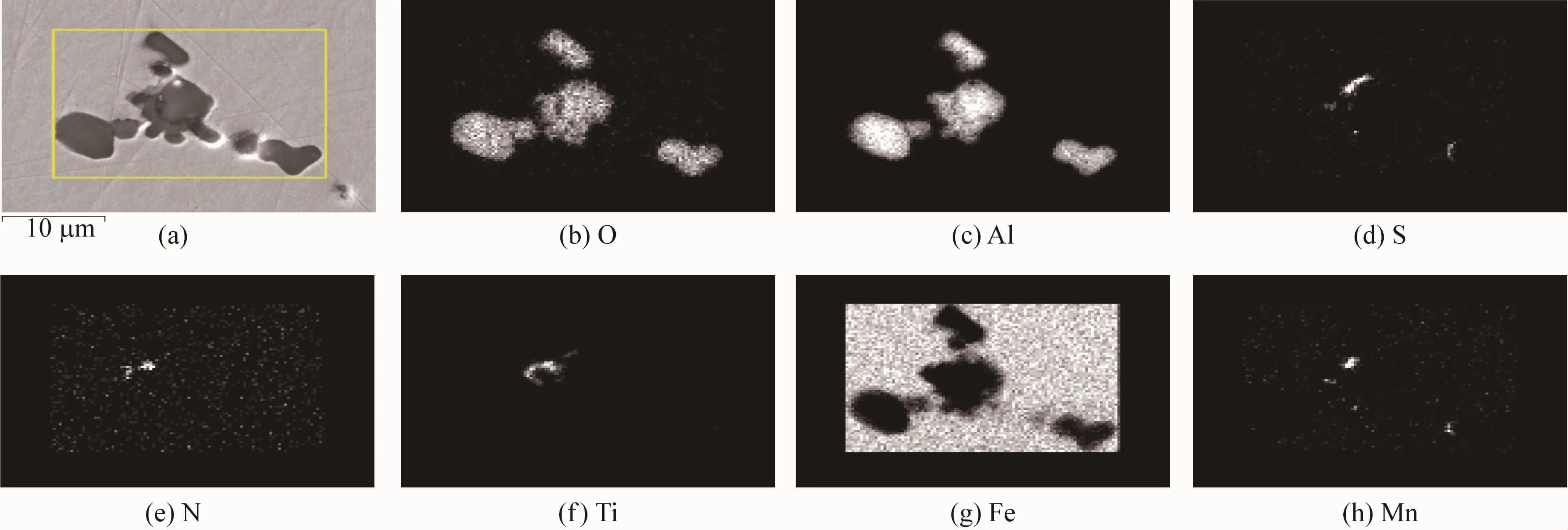

图14是铸坯S4-2试样中夹杂物的形貌及能谱分析。可以看出,夹杂物主要是Al2O3,还有少量的Mn和Ti元素。夹杂物的线扫描结果如图15所示,可见O和Al是该夹杂物的主要组成元素。该处Al2O3呈明显的破碎状,这说明聚合后的簇状Al2O3被重新打碎,氧化铝簇长26 μm,打碎后长5 μm。S4-2试样其他位置的线扫描分析也发现了破碎的氧化铝簇,如图16所示。

图14 铸坯S4-2试样中夹杂物的形貌(a)及能谱分析(b)Fig.14 Morphology(a)and energy spectrum analysis(b)of inclusion in sample S4-2 taken from the slab

图15 铸坯S4-2试样中夹杂物的线扫描分析Fig.15 Linear scanning analysis of inclusion in sample S4-2 taken from the slab

图16 铸坯S4-2试样中夹杂物的线扫描分析Fig.16 Linear scanning analysis of inclusion in sample S4-2 taken from the slab

3 分析与讨论

精炼处理后夹杂物以Al2O3夹杂为主,其边缘有CaO类夹杂物。中间包以Al2O3夹杂为主,其边缘有MgO类夹杂物。铸流的弯月面处有Al2O3夹杂和保护渣类夹杂。铸坯位置以Al2O3夹杂为主,但在不同搅拌电流下Al2O3的形态有明显区别。所以针对上述不同位置夹杂物的种类、形态,有必要展开具体讨论,获得有效控制夹杂物的方法。

3.1 精炼夹杂物

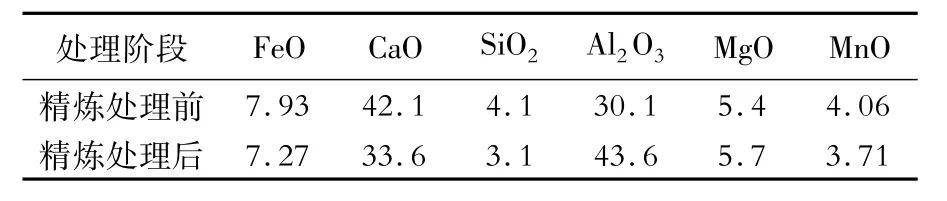

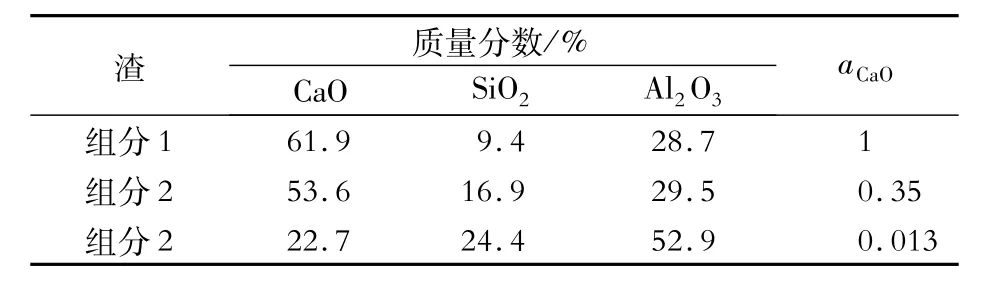

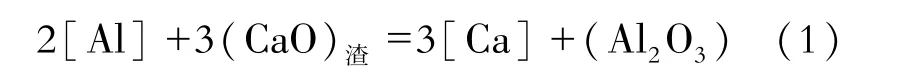

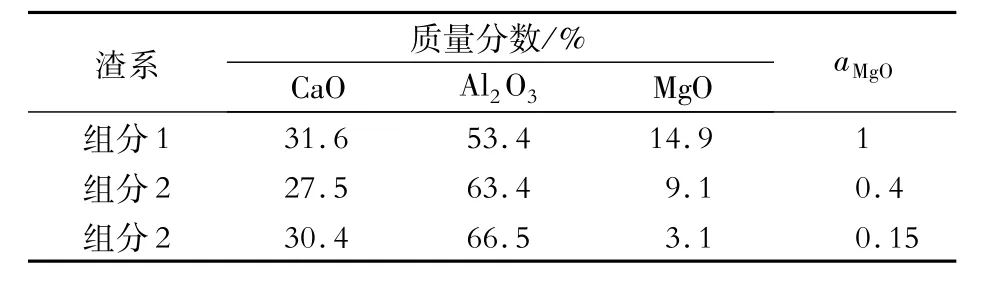

该处夹杂物以脱氧产物Al2O3为主,但是氧化铝边缘黏附的CaO来源需进一步探讨。该炉次精炼处理前后,钢包顶渣组成如表2所示。从表2可知,精炼处理后钢包渣中CaO量明显减少,Al2O3量明显增加,MgO量基本不变。其中Al2O3是脱氧产物,上浮至钢包顶渣后导致该组分含量增加。据报道[12-13],渣中CaO与钢液中[Al]sol反应生成[Ca],如式(1)所示。钢水中[Ca]生成后,由于其活性较大,微量就能与Al2O3生成尖晶石类夹杂物[14],导致CaO含量减少。渣中MgO也能发生类似式(1)的反应[12]。但根据该炉次及相关冶炼渣系,精炼处理前后渣中MgO量变化较小,这表明MgO的反应机制与CaO不同。查阅CaO-MgO-SiO2三元渣系相图[15](w(Al2O3)=20%),CaO 的溶解度(质量分数,下同)为30.9%(w(CaO+MgO+SiO2)占精炼渣总量的55%,相图中溶解度为60%,换算成精炼渣则为33%)。这说明当w(CaO)大于33%时,CaO将以游离状态存在;而当w(CaO)为33%时,游离态CaO消化完毕,剩余都被固化在渣组分中,不再与钢液中酸溶铝发生反应。查阅文献[16],如表3所示,CaO-SiO2-Al2O3三元渣系中,当w(CaO)为61.9%时,CaO 的活度为1;当w(CaO)为22.7%时,其活度为0.013。也即当CaO的活度较高时,进行反应(1),反应进行到CaO活度较低时,反应(1)达到平衡,这与表2精炼处理前后CaO含量的变化趋势较为相符。因此可以判断,氧化铝边缘黏附的CaO来源于渣中组分与钢液中酸溶铝的反应:

表2 精炼处理前后渣组分(质量分数)Table 2 Compositions of slag before and after refining treatment(mass fraction) %

表3 渣系组分与CaO活度Table 3 Slag compositions and activity of CaO

3.2 中间包夹杂物

中间包夹杂物以脱氧产物Al2O3为主,并伴有MgO。MgO不是来源于渣中,最可能来源于钢包衬或者中间包衬,即发生反应:

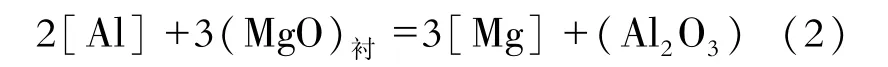

查阅CaO-MgO-SiO2三元相图[15](w(Al2O3)为20%)发现,在1 600℃以下,MgO的溶解度为5.5%左右(w(CaO+MgO+SiO2)占精炼渣总量的55%,相图中溶解度为10%,换算成精炼渣则为5.5%),一旦覆盖剂中w(MgO)超过5.5%,剩余的MgO则以游离状态存在。游离的MgO与钢液中酸溶铝发生反应,即式(2),生成Mg进入钢液,由于Mg活性较高很快与钢水中的氧反应生成MgO。而在精炼过程中,w(MgO)一般为5%左右,基本溶于渣中,没有游离态的MgO,不析出纯物质,不与酸溶铝发生反应,所以精炼渣中MgO量基本不变。根据Ohta等[17]的报道,MgO活度随其含量的增加而提高。当w(MgO)为14.9%时,其活度为1;当w(MgO)为3.1% 时,活度仅0.15,具体数值如表4所示。中间包涂层发生如图17所示的剥落及侵蚀时,覆盖剂中MgO的活度提高,且剥落的方镁石直接与钢水接触。当中间包包衬被侵蚀后,进入覆盖剂,之后与钢水中铝发生反应,进入钢水。进入钢水中的微量Mg就能与氧化铝反应生成镁铝尖晶石类夹杂[14]。

图17 中间包涂层侵蚀后形貌Fig.17 Morphology of tundish coating after erosion

表4 渣系组分与MgO活度Table 4 Slag composition and activitiy of MgO

3.3 铸流位置及铸坯夹杂物

钢水从中间包进入结晶器后,从浸入式水口流出,分成上下两个流股。奇数流弯月面处夹杂物以脱氧产物为主,并有保护渣类夹杂;偶数流弯月面处未发现脱氧夹杂,均为球状保护渣类夹杂。这说明在500 A搅拌电流下易发生卷渣,低熔点保护渣被卷入弯月面下方,并仍保持球状。在400 A搅拌电流下,脱氧产物呈团簇状;而在500 A搅拌电流下,脱氧产物呈破碎状,说明团簇状的氧化铝夹杂被重新打碎成单个大颗粒。夹杂物越小,对钢的冲压性能影响越小。从这个角度考虑,500 A电流是合理的,甚至可进一步增大电流,以促进脱氧产物氧化铝的破碎减小。但从铸流弯月面位置看,500 A电流较大,应减小电流,避免卷渣。

4 结论

(1)精炼处理后夹杂物以脱氧产物氧化铝为主,并伴有CaO夹杂。CaO来源于钢包顶渣与钢液中[Al]sol的反应。中间包内夹杂物仍以脱氧产物氧化铝为主,并复合少量MgO。MgO来源于中间包衬的侵蚀。

(2)在400 A搅拌电流下,脱氧产物氧化铝呈团簇状;而在500 A搅拌电流下,团簇状氧化铝颗粒被打碎,其危害性减小,但电流较大易导致卷渣。

致谢:感谢宝钢中央研究院炼钢所何平显高级实验师对本文成分分析所提供的帮助。