花生荚果干燥技术及设备的研究现状与发展

陈鹏枭,郭相毅,陈 楠,王殿轩,刘晓莉,吴建章,朱文学✉

(河南工业大学 粮油食品学院,河南 郑州 450001)

花生是世界上植物油的主要来源之一。根据美国农业部(USDA)数据库资料显示,花生在九种主要油料作物中的植物油产量中排名第五[1]。花生富含脂肪和蛋白质,每 100 g花生可提供567 kcal能量和8.5 g膳食纤维。另,花生富含矿物质、维生素、抗氧化剂以及改善生物活性化合物(如白藜芦醇、生育酚、精氨酸等),可降低患糖尿病、癌症、老年痴呆和胆结石的风险。与其他植物油料相比,花生的种植面积更广、种植效益更高、含油量更高(脂肪含量50%)、油脂中营养成分的含量也更高[2-3]。

刚收获的花生荚果,水分在 50%左右,呼吸作用仍在进行,且花生收获在多雨的季节,长期堆垛存放得不到及时干燥易发生霉变,产生黄曲霉毒素,可致癌。近年来,花生种植规模以及年总产量均在不断提高,花生产后干燥显得尤为重要。通过不同干燥方式对花生荚果进行干燥,可以应对不同初始条件下的高水分花生荚果,也可以保证花生的品质,减少花生的不必要损失[4-5]。使用不同的干燥方法、应用不同的干燥设备进行干燥的花生品质也不尽相同[6-7]。

本文分析了花生荚果干燥的研究现状,介绍了花生荚果的各种干燥技术和相应的干燥设备,以期为我国花生荚果干燥的发展以及先进设备的研发提供有效参考。

1 花生荚果干燥技术及设备发展现状

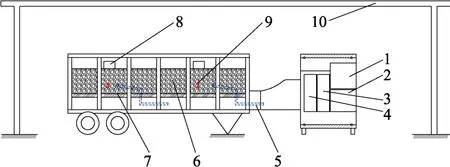

美国、日本和欧洲等西方发达国家优先进入机械化时代,花生干燥的机械化程度已达95%以上[8]。以美国为例,花生从收获干燥直至最终储藏的一整套系统依赖于机械化设备[9]。收获时先由花生起收机将花生挖出,挖出的花生荚果朝上放置在田间晾晒至含水率为20%左右,再由花生捡拾收获机将晾晒过的植株捡起并摘果和清洗;收获后的花生荚果就地装入干燥车,并被运送至附近的干燥站统一进行干燥,直至达到安全水分;干燥完成后的花生荚果被运送到储藏点进行储藏[10]。从收获到储藏的一系列过程较直接的对花生荚果进行了干燥,具有经济高效、简单适用的特点。其中,干燥系统是由干燥棚、干燥车、加热鼓风装置、传感器及控制系统组成(如图1)。就能源利用角度来看,在干燥处理的过程中充分利用太阳能,相比于全部干燥过程使用机械烘干更节能高效[11]。

图1 花生荚果干燥车示意图Fig.1 Schematic diagram of peanut fruit drying in wagons

美国具有高机械化水平,但科研人员仍在寻找提高干燥效率的方法。M. A. Lewis[12]等通过部署两个花生荚果干燥监控系统,监控频率为12 s/次进行实时比较分析,结果表明某些情况下,干燥车两端的水分损失含量是不同的,可以通过在干燥车不同位置安装花生荚果干燥监控系统来进行实时把控,进而提高花生荚果干燥效率和品质,还通过安装花生荚果干燥监控系统来估计了干燥机的不利成本[13]。Claudia Antonia Vieira Rossetto等[14]研究了花生收获时间和干燥方式对黄曲霉毒素产生的影响,结果表明干燥至水分含量为8%时能有效地防止各种霉菌的产生。

英国的Ellis[15]研究发现花生种子的含水率越低越有利于延长储藏寿命,Willian Dias Araujo等[16]评估了干燥对花生物理特性的影响,发现含水率的降低可以降低花生所有的物理特性,但是比表面积却有所增加。巴西的Andre L. D. Goneli等[17]对花生荚果薄层干燥的数学模型进行了调整,以适应花生仁薄层干燥的实验数据。

与西方发达国家相比,国内的干燥技术起步较晚,用于花生荚果干燥的技术和设备仍处于研发阶段,缺少专属的花生干燥设备,种植户缺乏干燥知识,以至于我国的花生荚果主要通过自然干燥法干燥[18](如图2),少部分地区采用机械干燥。

图2 花生荚果自然干燥图Fig.2 Peanut fruit natural drying

随着科技的发展与研究的深入,国内许多学者对花生干燥技术的研究取得了一定的进展与突破[19]。Chenling Qu等[20]研究了花生荚果的干燥特性,建立了花生荚果深床干燥含水率预测模型,以辅助实际的干燥过程。王仕琪[21]以花生荚果干燥过程为研究对象,建立了花生荚果干燥过程中湿热传递的数学模型,基于FLUENT的UFD功能编写了相应的自定义程序,对干燥过程进行了模拟计算和实验验证,证明了数学模型和UFD程序的正确性。王殿轩[22]发明了一种包含可承载可透气的料床的辅热烟囱效应花生荚果抑菌干燥装置,设备利用集热装置采集的热量促进形成烟囱效应快速带走料堆内部产生的湿热,并且具有抑菌作用,符合种植户的干燥需求。王凤军[23]也发明了一种结构合理、干燥效果好的花生荚果干燥设备,干燥箱体包括预加热室和加热室,花生荚果通过倾斜的输送辊道向下翻滚的时候进行预加热,随后进入加热室进行干燥,这种干燥设备大大提高了干燥效率。

2 各类花生荚果干燥技术及装备

2.1 热风干燥

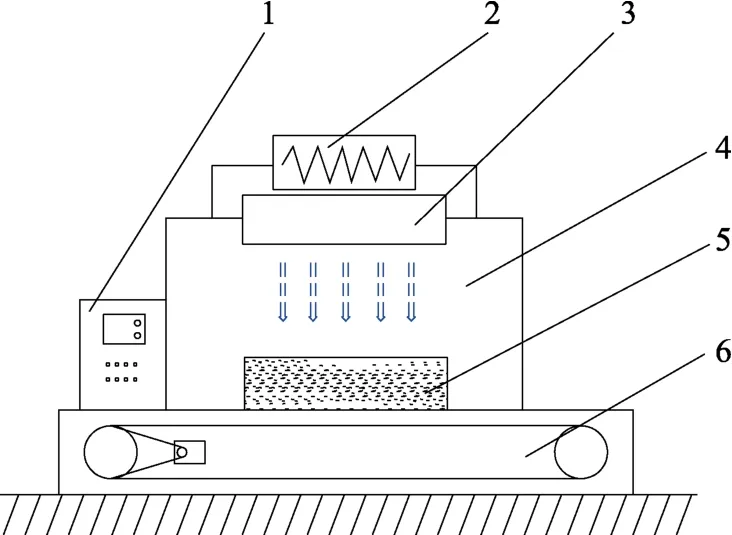

热风干燥是花生荚果机械干燥的主要方法之一,通用的热风干燥设备(如图3)主要由加热鼓风装置、传感器、控制系统、干燥室组成。热风干燥技术是依据传热传质原理,以某种能源(化石能源、电能等)提供热源,再通过风机将加热空气吹入所使用的干燥设备用以烘干物料。当热空气与湿物料接触后,物料表面的水则会吸收热空气的热量,水会气化变为水蒸气扩散在环境中,物料表面水分则低于其内部水分,从而形成由内而外从高到低的水分梯度,同时物料水分会由内向外扩散,直到物料中的水分达到一定程度此过程趋于停止[24]。

图3 花生荚果热风干燥示意图Fig.3 Schematic diagram of peanut fruit hot air drying

在热风干燥的研究历程中,风温和风速是重要的技术参数。Chenling Qu等[25]研究了不同干燥温度对花生荚果品质的影响,研究发现,花生荚果采用45 ℃以下的热风进行干燥时,能较好保证其干后品质。Karina Laís Leite Sarath[26]等将收获的花生在40、50、60和70 ℃条件下储藏150 d,并记录其含水量变化,分析在40 ℃的空气温度下干燥花生种子可以提高种子的储藏时间和发芽率。通过花生荚果薄层干燥实验建立干燥动力学模型是花生荚果干燥特性研究的常用手段,林子木[27]等通过花生荚果薄层干燥实验发现:花生荚果干燥过程中,温度、风速越高,花生干燥速率越快,干燥用时越短;温度对花生荚果干燥过程的影响大于风速对花生荚果干燥过程的影响。王安建[28]除了研究风速和风温对花生荚果干燥的影响外,还研究了装料量对花生干燥过程的影响,研究发现,随着风温的升高、装料量的减少和风速的增加,花生荚果干燥时间随之缩短,可以通过在干燥初期适当增加风温和风速来提高花生荚果干燥效率。Shiwei Mao等[29]在不同干燥温度、湿度和空气流速条件下对Middleton和Sutherland两个花生品种进行薄层干燥,对比发现在花生荚果干燥过程中干燥温度是最主要的条件,不同湿度下两种花生荚果的干燥率无显著差异。

受到花生理化因素影响,目前可用于花生机械热风干燥的设备主要有翻板式干燥机、回转圆桶式干燥机、烘干塔式干燥机以及就仓式干燥机[30]。张鹏[31]设计了一种连续立式花生荚果干燥机,包括连续立式花生荚果干燥机的电器控制系统,并通过实验得出最佳的干燥工艺参数为:风温50 ℃、风速1.5 m/s、干燥时间12 h,使用该干燥机大大降低了人工劳动,提高了干燥效率,为花生荚果干燥设备的研发提出重要的思路。为了保证花生荚果收货后的品质,提高热风干燥效率,Shiyu Zeng等[32]建立了一种基于叠加变温控制技术的干燥机,建立了一种基于叠加变温控制技术的花生荚果干燥机,使用70、90、110 ℃热风对60 mm厚的花生样品层进行干燥,并监控干燥过程中温湿度的变化,研究发现,在热风干燥初期花生荚果的温度分布不均匀,随着干燥进行,温度分布逐渐趋于均匀。王清光[33]设计了一种分段式的花生荚果干燥塔,此干燥塔可以使热风均匀的穿过花生荚果,即简化了干燥工艺、节约了能量,又提高了干燥的品质。陈鹏枭[34]发明了一种滚筒型高效干燥装置,该装置集清洗和干燥于一体,包括第一清洗机、第二清洗机、烘干箱和烘干转筒,清洗过的花生在滚筒和滚筒内搅拌杆的双重搅拌下可以充分的与热风进行接触,可达到高效的干燥效果。王殿轩[35]发明了一种径向通风花生荚果干燥仓,该仓体顶部有活体封盖,侧壁布满通风口,中心部位安装通风笼;风从底部进入通风笼,通过较短途径的径向气流流动带走仓内花生荚果的水分,实现花生在仓内快速干燥。

2.2 热泵干燥

热泵是一种自身先消耗一定能量从低温热源中获取能量,使其在高温下释放出可利用热能的装置,常用的热泵干燥装置(如图4)由蒸发器、压缩机、冷凝器、干燥箱等组成。热泵干燥技术通过干燥介质(空气、二氧化碳[36]、氮气[37])的加热、冷凝、除湿,对干燥介质和热量不断循环回收利用,是一种节能环保、成本低廉、干燥效果好的干燥技术,符合现在干燥技术的发展方向,已经具体应用在了谷物[38-40]、果蔬[41-42]以及其他物料的干燥中[43-44]。王安建[39]等研究了花生荚果热泵干燥特性及动力学模型,通过研究风速和温度对花生荚果干燥的影响,得出当烘干箱内温度越高,干燥到要求水分所需要的时间越短的结论。由于新鲜花生荚果干基含水率高,大都是自由水,受热易蒸发扩散至周围环境,所有采用干燥速率先增大再减小的干燥方式,可以在干燥的前期加大设备功率提高干燥温度,以提高设备的效率,同时在干燥后期通过降低干燥温度来实现节能降耗和保持干燥品质。

图4 花生荚果热泵干燥示意图Fig.4 Schematic diagram of peanut fruit heat pump drying

热泵干燥法作为干燥效率高、干燥品质好的一种机械干燥方法,已经运用在伊朗的果蔬干燥中,Fakhreddi Salehi[45]通过研究提出了适合于不同水果作物高强度干燥的数学模型。Thing Chai Tham等采用太阳能干燥、太阳能间歇热泵干燥、热风干燥以及空气源热泵干燥四种干燥方式对玫瑰茄进行干燥,并对其干燥动力学和干后品质进行了研究,通过分析了不同干燥方式对其干燥速率、颜色和化学成分变化的影响,发现空气源热泵干燥的干燥速率最高,且干后玫瑰茄的颜色无明显变化[46]。

热泵干燥的方法比较适合我国南部气温较高的地区使用,针对我国北部东北地区寒冷气候特点及多段塔式燃煤干燥系统存在的高能耗、高污染问题,Li Weizhao[47]等开发了一种热管联合多级串联玉米热泵干燥系统,该系统能够实现对多段塔式燃煤干燥系统中废气的余热回收和废气中杂质的清洁处理,依此达到节能减排的效果,该研究为热泵干燥技术在粮食烘干领域的应用提供了参考。热泵干燥技术也正逐步应用在美国花生荚果机械化干燥中,例如DaikaDDG8000花生热泵机组,适用于美国花生荚果干燥车,该热泵机组相比于其他干燥方法更节能高效[48]。

2.3 微波干燥

20世纪末期,微波干燥技术随着大功率磁控管的研发在全球广泛普及。在微波的照射下物料中的水分子有序排列。由于工业用电和生活用电均属交流电,因此加持在物料两端的电场方向不断变化,从而导致偶极子方向转变且在分子间作用力阻碍下产生热量。微波干燥具有节能高效、加热均匀、环保、控制方便等优点,一般微波干燥装置(如图5)是由微波源、控制单元、冷却单元、干燥室等几个部分组成。

图5 花生荚果微波干燥示意图Fig.5 Schematic diagram of peanut fruit microwave drying

为了开发基于微波和射频加热的先进干燥方法,Shuang Zhang等[49]研究了电磁场和花生荚果之间的相互作用,研究表明介电常数和损耗因子随微波频率的增加而增大,并通过实验和模拟确定了射频加热样品在不同湿度下的温度分布,为花生荚果介电特性的研究提供了有益指导。董铁有[50]等对均匀平铺的典型载荷条件下微波干燥室的反射特性和能量分布特性进行了研究,研究显示,不同种类物料的介电常数不同,使得干燥室在其他条件相同的情况下表现出不同的功率反射特性,所以在均匀平铺载荷状态下,物料存在临界厚度,此研究为探索花生荚果微波干燥的临界厚度提供了重要的基础。

D. Boldor等[51]研发了花生荚果连续微波干燥的过程控制系统,系统可以根据需要调节干燥机内微波功率。而后,D. Boldor等[52]又研究了花生荚果在平面微波辐照器中连续干燥的传热传质模型,由模型模拟结果与实测温度分布相吻合。陈霖[53]使用自制控温微波干燥设备研究了常规微波干燥和温控微波干燥条件下干后花生荚果品质差异,结果表明,控温微波功率在1.2 W/g且温度在45~50 ℃进行干燥的花生品质最好,此工艺大大改善了常规微波干燥易导致物料焦糊的现象。

目前,我国微波干燥技术尚未成熟,亟待探索[54-55]。

2.4 真空干燥

真空干燥是将物料放在密闭空间中,将空间中的空气抽出,形成一个真空空间的同时对物料加热,使物料中的水分受到压力差以及浓度差向表面迁移,克服分子间的作用力后,扩散至真空环境中,最终被真空泵抽出[56]。物料在正常大气压下和在密闭的真空空间中进行干燥其所含水分的相变过程一致,然而物料所在空间压强是不同的,在真空中汽化的水蒸气更容易扩散至周围的真空环境中,加热物料所需的温度就越低,就更节约成本。

武洪博[57]基于水式理论建立了花生真空干燥数学模型,通过模拟和实验验证,得出结论为,干燥速率与真空度和干燥温度成正比。武洪博[58]根据水势理论建立了花生种子在真空干燥条件下传热传质数学模型,研究表明,相比于干燥真空度,干燥温度对干燥速率的影响更大,相对于传统热风干燥,真空干燥设备更经济更环保。

塔形连续式真空干燥设备成功的应用于花生荚果干燥中[59]。徐成海[60]等以塔形连续干燥设备为研究对象,从传热、设备结构、配套装置和能源利用的角度分析了节能减排的方向与途径。何翔等[61]研制出一种低温真空连续干燥塔式设备,依据固体颗粒物料流动理论,花生荚果靠重力在换热管之间自上而下的S形流动中被加热。实验证明,大批量的花生荚果在异形加热管之间流动顺畅,加热均匀,干燥后水分一致。

2.5 太阳能热风干燥

太阳能热风干燥是利用太阳能集热装置和太阳辐射进行的一种干燥方法,物料表面获得热量后,热量由表面传入物料内部,使物料所含水分从内部向表面扩散,水分再通过物料表面的气膜扩散至空气中,此过程不断重复,直至达到安全储藏标准水分。

阿尔及利亚的D. Mennouche[62]为了研究在阿尔及利亚瓦尔格拉地区的花生荚果干燥特性,设计了一种经济有效、适用性广的间接式自然对流太阳能干燥机,并对此进行了试验研究,研究发现采用间接太阳机干燥的花生荚果,不受昆虫、雨水和灰尘的影响,干后花生荚果含油量较高。张国良[63]研究了花生荚果太阳能干燥装置的各个部分及其工作原理,并通过仿真模拟软件TRNSYS分析了太阳能集热器的集热性能,利用FLUENT分析了干燥室内部风速的分布情况。杨柳[64]等设计了一种太阳能集热为主、电能为辅的花生荚果太阳能干燥设备,使用TRNSYS软件对花生太阳能干燥设备集热系统的集热性能进行了模拟仿真。研究结果得出,实验对比分析与仿真结基本吻合,太阳能热风干燥花生荚果装置集热器的集热性能良好。

2.6 联合干燥

联合干燥是通过对物料自身特性的分析,选取两种或两种以上的干燥方法复合而成,分阶段进行干燥的一种干燥技术。

单一的干燥方法都有自己的优缺点,如热风干燥成本较低、操作简单,但干燥所得物料品质低、干燥时间长[65-66];微波干燥加热均匀、控制方便,但其耗能高、成本较大[67-68]。因此将两种干燥方法组合,既能弥补双方不足,又结合两种方法的优点,可以大大降低干燥成本、提高干燥效率,如图6为花生荚果热风-微波联合干燥装置。

图6 花生荚果热风-微波联合干燥示意图Fig.6 Schematic diagram of peanut fruit hot air-microwave combination drying

王招招[69-70]等对花生荚果微波-热风耦合干燥法进行了分析,研究得出脉冲间歇式-高&低强度,微波强度0.9 W/g、风速0.5 m/s、风温40 ℃为最佳干燥工艺条件。凌铮铮[71]等对花生荚果间歇微波-热风耦合干燥工艺进行了研究,得出最佳工艺条件为:热风温度45 ℃、微波强度1.25 W/g、微波间歇比1.10。张壁光[72]对木材进行了太阳能热风-热泵联合干燥的研究,太阳能热风与热泵二者联合可以减小因气候变化而造成的影响、提高干燥效率,相比于常规干燥联合干燥的节能在70%左右。纵伟[73]等分别研究了热风、真空、微波和微波联合真空对花生荚果干后品质的影响,对比发现,微波联合真空干燥时间最短、花生干后品质最好。王童[74]采用热风干燥、微波干燥以及微波热风联合干燥对花生荚果干燥,对比了三种干燥方法对花生营养品质的影响,结果表明,微波热风联合干燥法干燥时间最短,干后品质最优。朱凯阳[75]等采用热风、微波和微波冷冻三种干燥方式对花生荚果进行干燥,并分析不同方式对花生干后品质的影响,结果表明,花生荚果微波冷冻干燥后品质最好。

3 花生荚果干燥存在的问题

1)干燥工艺优化同干燥设备发展之间不平衡。

近些年,花生荚果干燥的研究集中体现在干燥工艺和特性上,而对花生荚果干燥设备的研究却少之又少,导致在干燥工艺上的优化难以在设备上体现出来。

2)通用干燥设备应用受限,专用干燥设备研究不足。

花生荚果干燥的应用方法与技术良多,但在应用过程中,考虑到能源消耗、环境保护与干燥品质等问题,通常将传统的通用干燥设备直接应用推广,这导致高效优质的干燥目标无法实现。而我国的花生荚果干燥设备处于研发阶段,市场上专用的花生荚果干燥设备较少且缺少成熟的标准化产品。

3)现有干燥技术及设备在种植户群体中得不到充分应用。

国内花生荚果干燥技术水平有限,干燥工艺与干燥设备不匹配,干燥效率不稳定,且对种植户群体的技术服务不到位,导致种植户难以利用现有干燥技术及装备。

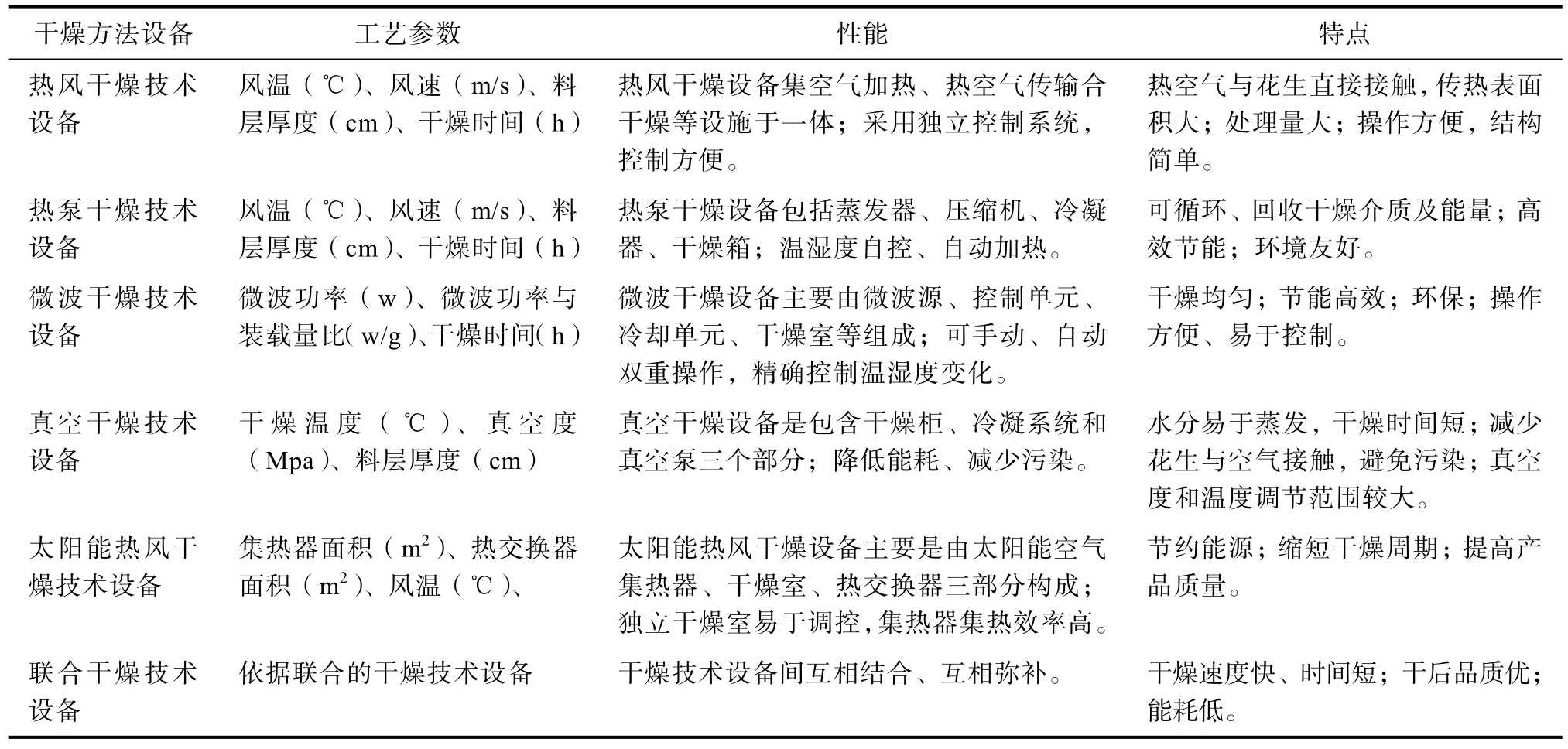

表1 不同干燥技术装备对照(工艺参数、性能、特点)Table 1 Equipment control (process parameters, performance, characteristics) in different drying technology

4 花生荚果干燥发展建议

1)联合干燥技术可以将两种及以上的干燥技术进行结合优化,实现优势互补。未来应针对花生荚果干燥的要求及产品特点,开展干燥技术的融合联用,通过多种新型干燥技术的优化和重组来实现高效、环保、保质的干燥目标,有效提升花生荚果的干燥效率及品质。

2)用于干燥玉米籽粒或颗粒状农副产品等类似的设备,只要选用批量适合的机型,通过调整干燥参数都能用于花生果的干燥。

3)进一步加大对花生荚果干燥专用设备的探索及研发,有针对性地根据花生自身的特点及品质要求确定干燥工艺,设计干燥装置,提升干燥效率和品质,实现节能降耗和绿色环保。

4)应加大资金投入、大力扶持相关的设备及技术研发创新项目,扶持花生荚果专用标准化干燥技术装备推广应用。

备注:本文的彩色图表可从本刊官网(http://lyspkj.ijournal.cn)、中国知网、万方、维普、超星等数据库下载获取。