后桥主动转向在多轴车辆中的应用

贾超 贾鹏飞 罗志文 田文军

摘 要:本文介绍了后桥主动转向的系统组成和工作原理,以及在8X8重型高机动车辆上的应用情况,对整车性能的提升。经过整车计算,该系统符合全轮转向技术指标,达到车辆使用要求。

关键词:后桥主动转向 电控液压 全轮转向

1 引言

随着经济的快速发展,物流重型车辆和军用重型车辆需求不断增加,同时对重型车辆的机动性能要求也不断提高。重型运输车一般轴数多,吨位大,车体长,质心高且路况较为恶劣,通常是前桥转向,转弯半径很大,后轮轮胎磨损严重,高速转向易甩尾有侧倾风险。后桥主动转向技术可以减小车辆最小转弯直径,提高车辆机动性、操纵稳定性和通过性,是改善重型车辆机动性的重要手段。

本文以8X8重型高机动车辆为目标车型,设计了基于电控液压原理的后桥主动转向系统,该系统可以对车桥转向进行独立的模块化控制,根据不同工况,车辆可以实现前桥转向、全轮转向、蟹形转向三种转向模式。当车辆在有限空间转弯或倒车时,采用全轮转向模式,可显著减少车辆转弯半径;当车辆在狭小场地调整位置时,可采用蟹形转向模式进行平移,快速就位;当车辆在高速行驶时,后轮转向锁止,自动切换为前桥转向保持车辆行驶平稳性。

2 后桥主动转向系统的组成

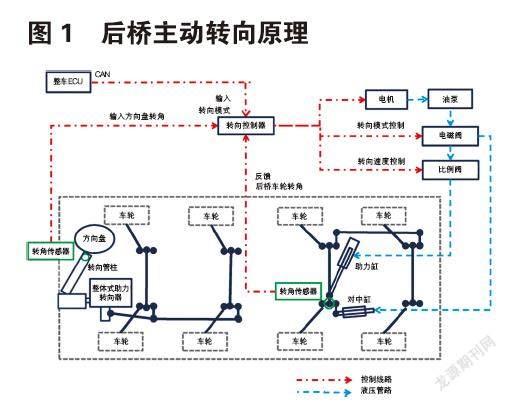

本文的后桥主动转向系统方案是采用电控液压的驱动方式,整个系统主要由转向梯形机构、电控液压系统、转向控制系统等部件构成,见图1。

其中该车为8X8驱动,悬架为双横臂独立悬架结构,转向梯形机构采用双摇臂、断开式转向梯形机构。前2桥为转向梯形组合;后2桥为转向梯形组合。后2桥有1个转向助力油缸和1个转向对中油缸。转向助力油缸用于驱动梯形机构进行转向,对中油缸用于各种模式下转向梯形机构的对中、锁死。该车的后两桥的车轮转角可以分别进行独立控制。

电控液压系统为转向助力油缸和转向对中油缸提供用于伸缩的液压动力源。液压动力源采用电机驱动液压泵。该液压系统带储能器,用于应急转向和快速转向时的流量需求。

转向控制系统接收整车VCU发出的转向模式和转角要求等信号,并根据方向盘转角信号信号,转向控制器控制电磁阀的开关和比例阀的开度等,控制转向助力缸能否伸缩,以及助力缸伸缩的方向及长度,以及转向对中缸浮动、对中或者锁止,从而控制梯形机构的转动方向和速度,并通过冗余的角度传感器感知转向梯形机构的转动情况,进行闭环控制。

当转向结束后,整车控制器发出的转角信号为0,转向控制器控制液压系统,使转向梯形机构回正,然后对中锁止。此外转向控制系统还可实现故障诊断、应急转向等功能。

3 后桥主动转向系统的工作原理

3.1 转向液压系统

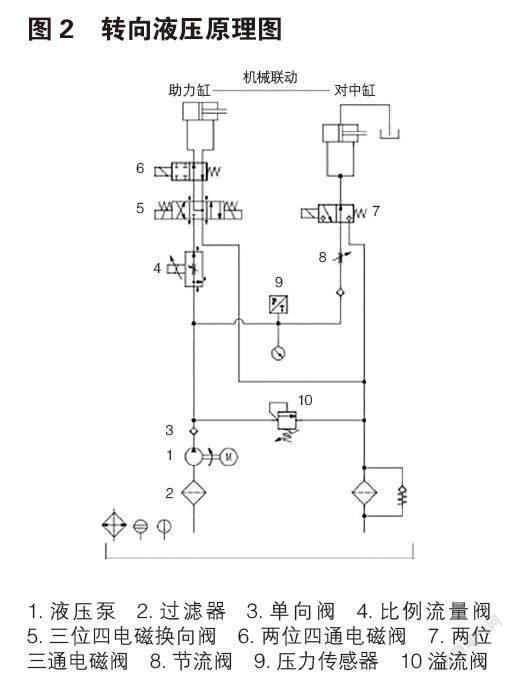

图2是后2桥主动转向液压原理图。8X8的前两桥转向机构采用传统机械-液压助力方式,由方向盘直接控制,作为前桥转向。三、四桥采用电控液压的方式,满足整车全轮转向模式需求。

1.液压泵 2.过滤器 3.单向阀 4.比例流量阀 5.三位四电磁换向阀 6.两位四通电磁阀 7.两位三通电磁阀 8.节流阀 9.压力传感器 10溢流阀

液压系统工作原理说明如下:

正常转向:当助力缸需要动作时,两位三通电磁阀(7)得电,对中缸卸荷随动对中状态解除,助力缸可以控制转向轮转向。通过三位四通电磁换向阀(5)控制转动方向,比例流量阀(4)根据控制器的控制信号调整转向速度,助力缸内带有位移传感器,车轮处有角度传感器,通过两种传感器反馈信号与比例阀形成闭环控制精确控制车轮摆角,当摆角角度到位并需要长时间保持时两位三通电磁阀(6)得电,可锁止转向助力缸。

转向对中:需要对中时,三位四通电磁换向阀(5)与两位四通电磁阀(6)断电此时助力缸卸荷随动;两位三通电磁阀(7)断电,对中缸上压对中,梯形机构对中锁死;调节节流阀(8)可以调整对中速度。

强制对中:当控制器故障所有电磁阀断电时,各阀全部处于零位状态,此时助力缸强制处于浮动状态,对中缸强制处于对中状态,此时转向轮迅速回正,确保安全行驶。

3.2 转向控制系统

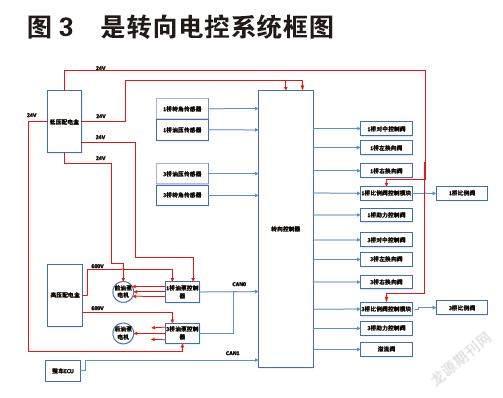

电控系统工作原理说明如下:

转向控制器通过CAN总线接收VCU发出的转向模式信号,当全轮转向模式时,开启3桥助力缸控制阀。转向控制器通過CAN总线接收VU发出的转向信号时,结合车速信息,换算后两桥所需的转向角度,控制两个桥的各个阀组动作,并实时采集转向角度传感器和位移传感器双冗余信号,计算出助力缸比例阀的占空比,实现精准控制;转向控制器采集油路的压力传感器值,当压力小于阀值或者需要大油压助力时,通过CAN总线发送控制信号给电机驱动器,使电机高速运行;相反,当压力处在正常范围并且不需要助力时,控制电机低速运行,以节省电源消耗。转向控制器可实时检测各个传感器、电磁阀、油泵电机和控制器的工作状态,当出现故障时,将故障分级并通过CAN总线报文发出;当出现严重故障时,转向控制器将对助力缸控制阀断电,待对中缸将转向轴回正后进行锁死,不再参与转向,从而保证车辆安全行驶。

4 后桥主动转向系统在8X8车辆中的应用

将后桥主动转向技术应用在8X8重型运输车辆上,对比前桥转向和全轮转向的最小转弯半径如下:

4.1 前桥(1、2桥)转向最小转弯半径的计算

所谓理想转向,就是不考虑轮胎的侧向偏离,轮胎做纯滚动的转向。如图 4 的关系,可得8X8车辆前桥(1、2桥)转向的最小转弯半径为:

式中:

是前桥(1、2桥)转向的最小转弯半径;

是车轮转臂;

是车辆总轴距;

是转向中心到第四桥的距离;

是第一桥外轮的最大转角;

代入相关参数,由上式得8X8车辆前桥(1、2桥)转向的最小转弯半径为13330.8mm。

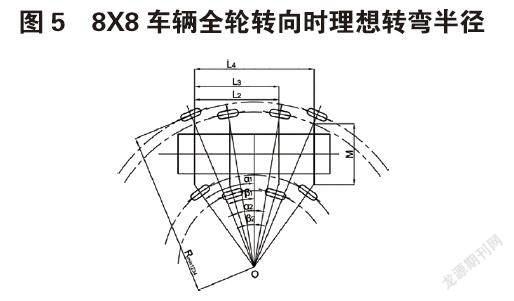

4.2 全轮转向最小转弯半径的计算

假设8X8车辆动力转向分为2组,1、2桥为前组,3、4桥为后组,所有车桥等距分布,转弯瞬时中心处在整车轴距中心垂线的延长线上,如图5的关系,可得8X8车辆全轮转向的最小转弯半径为:

式中:

是全轮转向的最小转弯半径;

是车轮转臂;

是车辆总轴距;

是第一桥外轮的最大转角。

代入相关参数,由上式得8X8车辆全轮转向的最小转弯半径为7664.6mm。

4.3 小结

8X8车辆在前桥(1、2桥)转向、全轮转向是的最小转弯半径分别为13330.8mm、7664.6mm。可见,后桥主动转向可大幅减少最小转弯半径,提升多轴车辆的通过性。

8X8车辆最小转弯半径为7664.6mm。

由图4可见,8X8车辆前桥(1、2桥)转向时,由于3、4桥为非转向桥,车辆走出8条车辙。由图5可见,8X8车辆全轮(1、2、3、4桥)转向时,由于所有车桥都是转向桥,车辆走出4条车辙,相比前桥(1、2桥)转向的8条车辙,因车辙减少可减小行驶阻力,也有利于减少轮胎磨损。

5 结论

本文研究了后桥主动转向系统的组成和工作原理,通过电控液压系统实现对后桥的转角控制,满足整车全轮转向和蟹行行走的要求。通过计算对比,全轮转向的转弯半径大幅减小,是提升整车的通过性的一个重要手段,方案经过实车验证,系统设计有效。

参考文献:

[1]常同立 液压控制系统[M].北京:清华大学出版社,2014.

[2]徐培,杨大磊等 军用车辆全轮转向电控液压系统研究[J] 汽车实用技术 ,2015,(4):42-45.

[3]薛敏,范卫兵等 一种电控液压后桥转向系统的设计与应用[J] 液压与气动,2016,(5):93-97.