ADAMS机械系统仿真教学实践

姜波 孙德志 张颖 胡晶

摘 要:ADAMS机械系统仿真技术已成为机械、汽车相关专业领域进行产品设计与开发的重要技术手段,结合四连杆机构设计,从机构结构分析、模型创建、仿真分析到参数化分析与优化设计,开展ADAMS软件仿真技术应用的教学,以帮助学生构建ADAMS机械系统仿真框架,强化实践应用能力。

关键词:ADAMS 机械系统仿真教学 四连杆机构 仿真分析与设计

1 引言

随着ADAMS机械系统仿真技术在工业产品设计领域中的广泛应用,ADAMS软件仿真技术已逐步成为机械工程师的必备技术[1]。由于该技术与工程力学、机械原理、机械系统运动学与动力学、优化设计等基础理论课程联系紧密,并不易于掌握[2-4]。为更好地开展该课程的教学,现结合四连杆机构的设计,采用ADAMS软件进行四杆机构的模型创建、运动特性仿真、参数化分析与优化设计,就ADAMS/View、ADAMS/Postprocessor两大功能模块的应用,帮助学生构建ADAMS机械系统仿真框架,提高实践应用能力。

2 教学内容与思路

四杆机构设计的ADAMS仿真教学主要包括以下几部分内容:一,以帮助学生将理论知识与ADAMS软件仿真应用有机结合,在分析机构结构与运动特点的基础上确定结构参数、约束关系、构建仿真模型;二,开展仿真分析,获取运动特性曲线图,并进行运动特性与传动性能分析,找出机构运动中存在的问题;三,针对问题进行参数化分析查找原因,确定主要影响因素;四,以主要影响因素为设计变量、性能优化为目标进行优化设计,取得最优结果。

3 四连杆机构的ADAMS仿真分析与设计

3.1 四连杆机构介绍

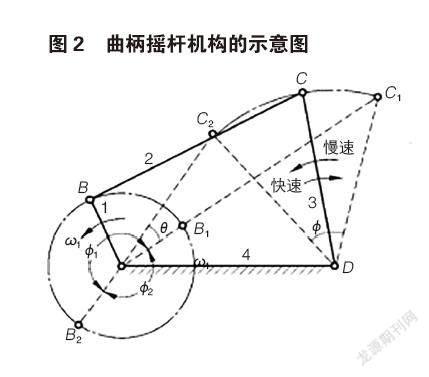

四杆机构作为最简单的连杆机构,因其为低副面接触,可以承受较大的载荷,便于加工,能实现将主动件的运动和力传递给执行构件,通过改变构件的相对长度即可实现不同的运动,且具有丰富的连杆曲线可以满足各种运动需求,在汽车刮雨器、搅拌机、仪器仪表、机器人、农业机械等机械产品的设计中被广泛采用。平面四杆机构是由四个杆件通过低副连接组成的低副机构。其中的固定构件为机架,与机架相连的杆件为连架杆,连接两个连架杆的杆件为连杆。若一个连架杆能够实现整周转动,另一个连架杆只能在一定角度范围内摆动的平面四杆机构称为曲柄摇杆机构[5]。曲柄摇杆机构是最简单的四杆机构,从曲柄摇杆机构的模型图(图1)和示意图(图2)中可以看出该机构由四个杆件通过转动副连接,其中曲柄为主动件,摇杆为从动件。

3.2 ADAMS仿真模型的创建

ADAMS多体动力学仿真软件主要由ADAMS/View、ADAMS/Solver、ADAMS/Post-processor等功能模块组成。在ADAMS/View模块可通过机构关键点(铰接中心点)位置坐标的确定、构件的创建、运动副和驱动的施加及仿真验证来完成仿真模型的创建。

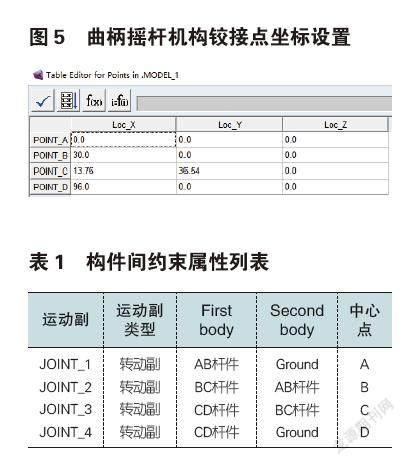

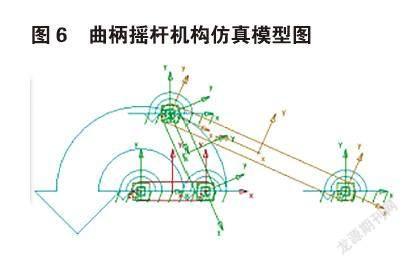

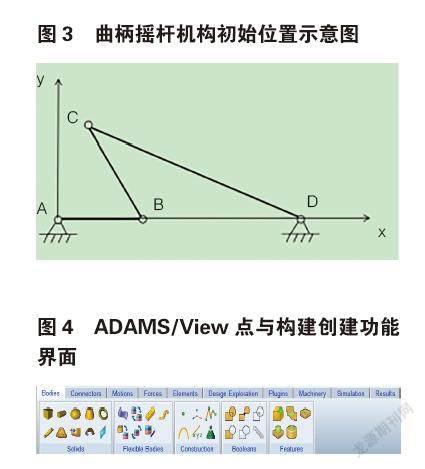

在给定四个杆件运动尺寸的条件下,进行曲柄摇杆机构的创建。AB=30mm,BC=40mm,CD=90mm,AD=96mm。首先根据杆长条件判断机构是否成立,AB+AD=126mm<BC+CD=130mm满足杆长条件,同时选择最短杆AB为曲柄,AD杆为机架,可得到曲柄摇杆机构。采用ADAMS软件进行此机构模型的创建,需先确定机构在某一瞬时时刻各铰接点的位置坐标。为简化计算过程,选定曲柄与机架共线的瞬时时刻,此时机构示意图如图3所示。ADAMS/View点与构建创建功能界面如图4所示,点击Point点图标,调出Table Editor对话框,在该对话框中输入A、B、C、D四个关键点的坐标(图5),即可创建四个转动副中心点的Point。以此为基准创建三个Link构件,机架与Ground为同一构件,可以不用创建,添加JOINT约束(见表1),并在AB杆件上施加MOTION驱动,仿真模型如图6所示,仿真验证后即完成模型的创建。

3.3 运动特性分析

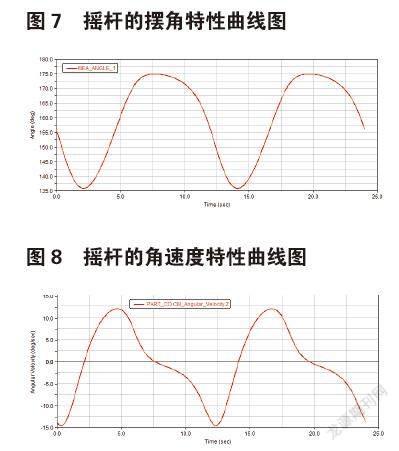

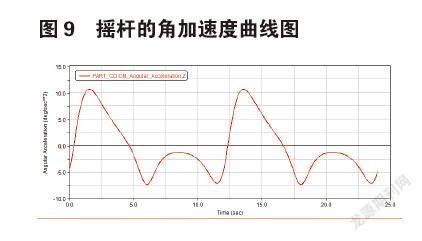

在Simulation Control界面设置仿真时间为24S,仿真步数为720进行仿真分析。同时创建测量角变量MEASURE_1来获得摇杆摆角的变化,通过ADAMS/Postprocessor后处理模块[6],得到曲柄摇杆机构摇杆的运动特性如下图7-9所示。

从摇杆的摆角、角速度和角加速度特性曲线可以看出,在曲柄作匀速转动的过程中,摇杆绕着铰接点D在作变速运动,以X轴正方向为基准,在135.9°~175.1°之间往复摆动,摇杆摆回用时5.53S和摆出用时6.47S,可得此摇杆机构的行程速比系数K=1.17,有一定的急回运动特性[7],在摇杆摆动的过程中角加速度的变化较大。

3.4 传动性能分析

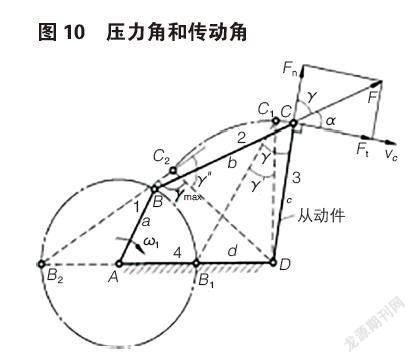

机构的传动性能是衡量机构好坏的一个重要指标,较低的传力性能会导致机构的内力过大,加剧运动副的磨损和机构振动,消耗过多的能量[5]。因此在连杆机构设计的过程中必须要考察机构的传动性能。传动性能通常用压力角α和傳动角γ的大小来评价,且压力角和传动角互为余角,由压力角和传动角的定义(图10)可知,其在机构运动的不同瞬时时刻,两个角度的大小是不断变化的,故选择比较便于测量的传动角,取其最小值作为机构传动性能的衡量指标[5]。在ADAMS软件中可以通过创建测量角的方式获得仿真周期内的传动角。本例中分别以B、C、D三个关键点处的MARKER为基准创建测量角变量MEASURE_2,通过运行仿真,得到本机构的传动角变化特性曲线见图11。

如图10所示,曲柄摇杆机构在运动过程中,在曲柄与机架重叠共线和拉直共线处,连杆BC和摇杆CD所夹的最小锐角γ'和所夹钝角γmax的补角γ"中较小的便是机构的最小传动角。从图11的曲线图中可知,γ'=42.08°,γ"=180°-149.14°=30.86°,故最小传动角γmin=30.86°<40°。故本例机构的传动性能没有达到设计要求,需要对机构各构件的尺寸进行修改。

3.5 参数化分析

结合四杆机构的特点,在此模型中改变各关键点的坐标,就可改变构件的尺寸,进而改变机构的运动特性,为确定各坐标值对传动角的影响,对各关键点进行参数化分析。将A点作为固定点,故分别对B、C、D三点的坐标进行参数化分析。定义设计变量DV_1、DV_2、DV_3、DV_4,各变量对传动角影响的灵敏度分析如表2所示,其中DV_2、DV_3对传动角的影响的灵敏度比较大(图12-13)。重叠共线位置的γ'在设计变量变化的过程中的数值始终大于40°,影响传动性能的原因是γmax数值过大,导致其补角γ"的数值过小。

3.6 优化设计

根据参数化分析的结果,为改善四杆机构的传动性能,确定优化设计的目标函数为使传动角的最大值γmax最小。即:

f=Min(γmax)

设计变量为DV_2,DV_3;为满足杆长条件约束条件为DV_2,DV_3均在±10%之间变化[8]。优化分析结果如图14-15所示。优化后的γmax为122.7°,故γ"=180°-122.7°=57.3°,此时的γ'为48.85°,故优化后的最小传动角γmin为48.85°,传动性能有了明显的改善,满足设计要求。

4 结语

通过对四连杆机构的ADAMS仿真模型创建、分析与设计过程,在结合机构分析与设计原理的基础上,为学生介绍了ADAMS/View和ADAMS/Postprocessor两大功能模块的主要功能,呈现了从关键点及构件的创建、约束与驱动的添加、仿真分析后处理及参数化分析与优化设计的全过程,帮助学生构建了ADAMS机械系统仿真框架,为后续开展复杂ADAMS机械系统的设计与仿真分析奠定了坚实的基础。

基金项目:吉林省教育科学“十三五”规划课题《面向工程能力培养的ADAMS机械系统仿真教学研究》(编号:GH19506)。

参考文献:

[1]石博强编著.ADAMS基础与工程范例教程[M].北京:中国铁道出版社,2007.11.

[2]姜波.面向工程能力培养的ADAMS在机械系统仿真课程教学探索与实践[J].中国现代教育装备,2020(9):53-55.

[3]乔印虎,张春燕,张树锋.机械系统仿真课程与其他课程联系的教学探索[J].赤峰学院学报(自然科学版),2012,7(27):225-226.

[4]余联庆,梅顺齐,杜利珍等.ADAMS在机械系统仿真技术教学中的应用[J].武汉科技学院学报,2008,3(21):5-8.

[5]潘毓學.机械原理[M].华中科技大学出版社,2016.1.

[6]宋少云,尹芳.ADAMS在机械设计中的应用[M].北京:国防工业出版社,2017.2.

[7]冯立艳,梁会硕,蔡玉强等.曲柄摇杆机构的急回程度分析与探讨[J].南方农机,2021,52(03):7-9.

[8]邵春祥.曲柄摇杆机构的优化设计[J].时代汽车,2020(14):110-111.