一种机器人用电控箱的振动测试分析

苏德辉, 黎旭权, 刘丽英, 廖广政

(广东省东莞市质量监督检测中心, 广东 东莞 523808)

引言

电控箱是改型机器人的关键部件,负责控制机器人的动作行为,记录重要的运行状态数据。由于该机器人的工作环境复杂,工作电机功率大,需要进行钻机、横扫、竖扫等破坏性动作,电控箱产生强烈振动,容易造成电控箱电气元件发生故障、掉落或损坏,甚至引起电控箱爆炸[1-2]。因此,需要对电控箱采取有效的防振措施,对于提高其运行可靠性和安全性具有重要的现实意义。

1 电控箱振动测试

1.1 测点分布

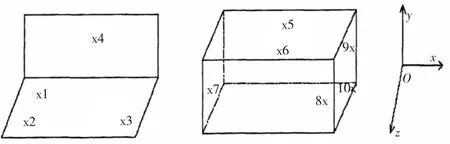

振动试验在实验室进行,通过测试获得机器人用电控箱空载、行进、左横扫、下竖扫这四种工况下的振动数据[3];机器人整体振动主要包括横向振动、竖向振动,纵向振动较小。理论上电控箱振动应考虑六个自由度的振动情况,其测点布置如图1 所示。

图1 电控箱振动测点布置

其中,测点1、2、3、4 设置在电控箱机架上,测点5、6、7、8、9、10 设置在电控箱体上。在测试过程中,同时记录每个测量点的振动信号,每个测量点的振动测试方向如下:机架为1y,1z,2y,2z,3y,3z,4z;箱体为5y,6y,7z,8z,9x,10x。

1.2 测试工具及测试方法

1.2.1 测试工具

测试需要加速度测量工具频带大于(2-3)Wmax(最大信号频率),同时还要宽动态范围和良好的相频特性。功率放大器需要和选定的加速度测量工具匹配。本次测试结合实际情况选用以下测量工具:8 个加速度传感计;1 台控制仪;1 台功率放大器。

1.2.2 测试方法

通过加速度传感器采集振动信号,经过功率放大器放大信号,并通过控制仪和电脑记录下来。

2 振动数据及分析

2.1 时域分析

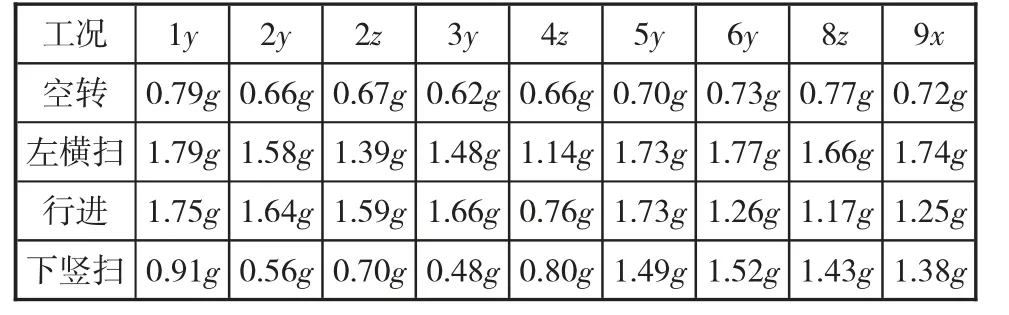

根据各个测量点对应的振动时域信号图形量获得四种工况下的各测点的加速度峰值,如表1 所示。

表1 四种工况下的各测点的加速度峰值

根据上表中各测点的加速度值可以看出:

1)机器空转工况下,电控箱机架加速度峰值出现在测点1 垂向方向,大小为0.79g,电控箱体上加速度峰值出现在测点8,大小为0.77g。

2)左横扫工况下,电控箱机架上加速度峰值出现测点1 垂直方向,大小1.79g,电控箱体上的加速度峰值出现在测点6 垂直方向,大小为1.77g,但此时机架上测点1 的加速度峰值为1.47g,此外,测点8、测点9点的加速度峰值也大于对应机架的加速度峰值。

3)在下竖扫工况下,电控箱体测点5 在垂直方向上的加速度为1.49g,大于对应机架的加速度值0.91g,其他工况下电控箱体测点5 在垂直方向上的加速度均接近对应机架加速度峰值。

4)机架上各点的加速度大小不同,说明其隔振是多方向的。

5)电控箱体在测点5、测点6 垂直方向上的加速度不同,说明箱体存在横摆振动。

6)电控箱体各个测试方向上的加速度值略有差异,表示电控箱体振动为多向耦合。

综上,现阶段电控箱体使用的隔振装置的实际效果较差,箱体加速度值大于机架加速度值,隔振装置不对称排列导致各个方向上电控箱体耦合振动增加。

2.2 频域分析

绘制时域信号对应的频谱,从频谱图中得到信号的主频,具体如表2 所示。

表2 四种工况下的各测点优势频率 Hz

1)机器空转时,机架各测点振动信号的主频是一系列基频为85 Hz 的倍频,由机器内部的旋转机构引发,而出现一定降值的高阶倍频表示振动受到旋转机构周期影响。

2)机器行进工况下,机架振动的激励因素除了机器本身产生的高频外,在25 Hz 以下的低频范围也占很大比例,这主要是由于机器人进行切割作业时随机载荷造成的。

电控箱体振动的激励因素主要包括机器自身产生的中高频激振及其行进中随机载荷产生的低激振。根据箱体和机架上各测点的响应频率幅值可知:

1)电控箱隔振装置只对高频成分效果好,对85Hz、157 Hz 中频及低频成分的隔振效果不好,原因是隔振装置刚度太大,固有频率太高。

2)电控箱体测点5 的高频成份较小,原因是箱体侧面设置的隔振装置对中、高频振动由隔振作用。

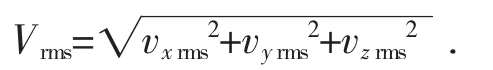

本次振动测试获得的数据呈离散状态,因此可以通过以下公式求得离散振动速度有效值为Vrms。

其中:N 表示测点数;vi表示各测点的振动速度。则可通过下列公式求得当量振动烈度:

其中:vxrms表示x 方向的振动速度有效值;vyrms表示y方向的振动速度有效值;vzrms表示z 方向的振动速度有效值。用分贝可以表示成:

其中:Vdb表示当量振动烈度对应的分贝值;Vref为参考值,通常取10-5mm/s。

基于上述公式及振动测试数据可以求得四种工况下电控箱的振动烈度,并按照ISO2372 进行烈度评级。空转、左横扫、行进、下竖扫四种工况下电控箱的振动烈度和振动等级分别为102.4996(A 级)、108.6990(B 级)、106.9518(B 级)、113.1523(C 级),其中A 级表示良好,B 级表示容许,C 级表示可容忍,D 级表示不容许。机器人空转工况下,电控箱振动烈度最小;左横扫、下竖扫工况下振动烈度大致相同,均为B 级;行进工况下振动烈度最大,对电控箱的运行安全带来较大影响。

3 结语

由于机器人用电控箱工作条件的特殊性,相关振动测试条件苛刻且费用昂贵,重复实验难度大,缺乏相关资料,导致电控箱设计难度大。本文对某型机器人用电控箱在各种工况下的振动特性进行了实验测试,为电控箱设计研发提供了基础实验数据,以提高电控箱性能,通过提高电控箱隔振性能和可靠性来提高机器人的运行效能。