一种压力机自动润滑油箱清洁度检测装置

孙 健,朱 霖,邵振荣

(扬力集团股份有限公司,江苏 扬州 225000)

油品清洁度指标与压力机的性能和可靠性有直接关系。因此,压力机生产企业除了对零件的材质、加工尺寸、形位公差等项目进行控制之外,还要加强对润滑油品清洁度的监控。随着压力机使用次数的增加,机床内油品杂质越来越多,对压力机各个重要运动部件造成磨损,加速老化,危害很大。因此,定期优化油品并对油品进行清洁度检测,避免和减少杂质生成,保持压力机整机润滑的清洁,对于延长压力机使用寿命有重要影响。

但是,如何检测油品,检测标准是什么,成为质检部门棘手的问题。国内大多数机械加工行业对油品清洁度的检测概念都不严格,没有专用的检测装备,清洗不干净、不彻底,不能把杂质相对完全地分离出来,无法使结果有较高的重复性和再现性。本文介绍一种压力机自动润滑油箱清洁度检测装置,能有效对压力机自动润滑油箱内杂质含量进行不间断检测,及时给出检测结果,避免因油箱、油管杂质堵塞造成的润滑故障和机械磨损。

1 检测装置构成

本文介绍的一种压力机自动润滑油箱清洁度检测装置,是由光学粒子监控器LDP100 和扬力P2H电控系统构成,监控器负责对油箱内杂质成分进行光学分析,实时给出测量数据,压力机接收数据后,对数据进行处理转换为直观的清洁度数值显示,从而对压力机进行不间断的油品清洁度检测。

2 检测装置工作原理

2.1 测量原理

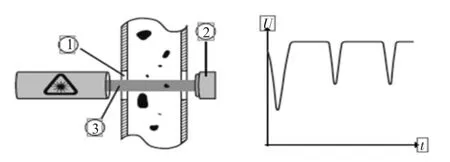

光学粒子监控器按消光原理工作,粒子在测量元件中按照其大小和数量,利用激光进行分类。测量值根据ISO 4406:99(出厂设定)或SAE AS4059E 得出。

如图1 所示,测量组件由液体流过的测量元件1、激光束3 和光电二极管2 组成。当粒子流经激光束时,光电二极管检测到的光强则会减弱。粒子越大,强度减弱的幅度越大。

图1 光学粒子监控器构成

2.2 测量信号的处理

光学粒子监控器持续测量,其测量数据通过设定的输出信号/接口传输:数据通过CAN 总线;模拟输出4mA~20mA;二进制警报输出。

这里选择采用4mA~20mA 模拟量输出作为输出信号和压力机PLC 进行数据对接。

2.3 测量值范围的确定

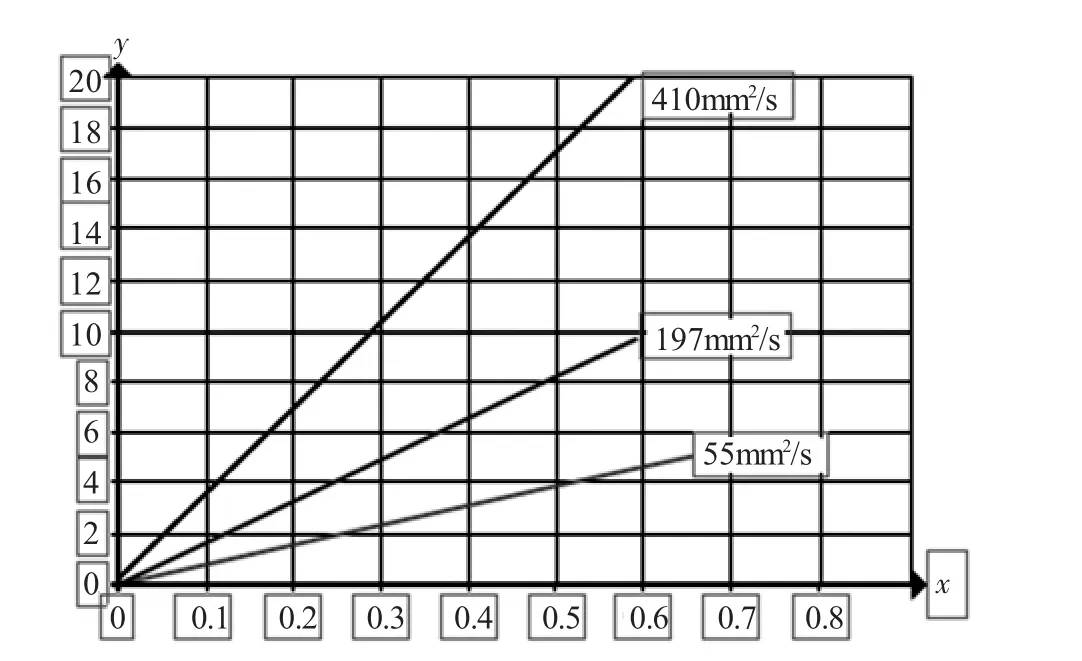

根据模拟输出信号测量的电流值,利用下列公式可计算符合ISO 4406:99 的范围值:

式中:OZ 为范围值,I 为模拟输出电流。

电流值4mA 对应的范围值为0;电流值20mA对应的范围值为26。这些值构成线性曲线。

2.4 流量和粘性

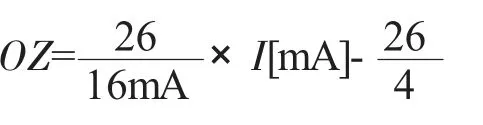

为确保系统的可靠工作,设备需要保持在50 和400ml/min 之间的恒定流量。该值在两个流向上均适用,设备流向可自由选择。确保压力足够高,能够实现所需的流量,尤其是高粘性流量。图2 显示了针对不同粘性流量的压差。

图2 不同粘性流量的压差

2.5 无泡沫和水滴

测量的液体中不得含有泡沫和水滴。否则测量结果可能会出现误差。高范围值一般表示测量液体中形成了泡沫和水滴。分尺寸的通道中出现同样的范围值亦可能表示出现该状况。通过肉眼评估是非常不可靠的。

以下方法有助于减少泡沫或水滴的形成:开始测量后采用流量或压力调节。如果通过泵产生流量,力求实现低脉冲。在开始测量之前安装泵,因为在吸入端安装可能导致形成泡沫,从而导致粒子计量错误。

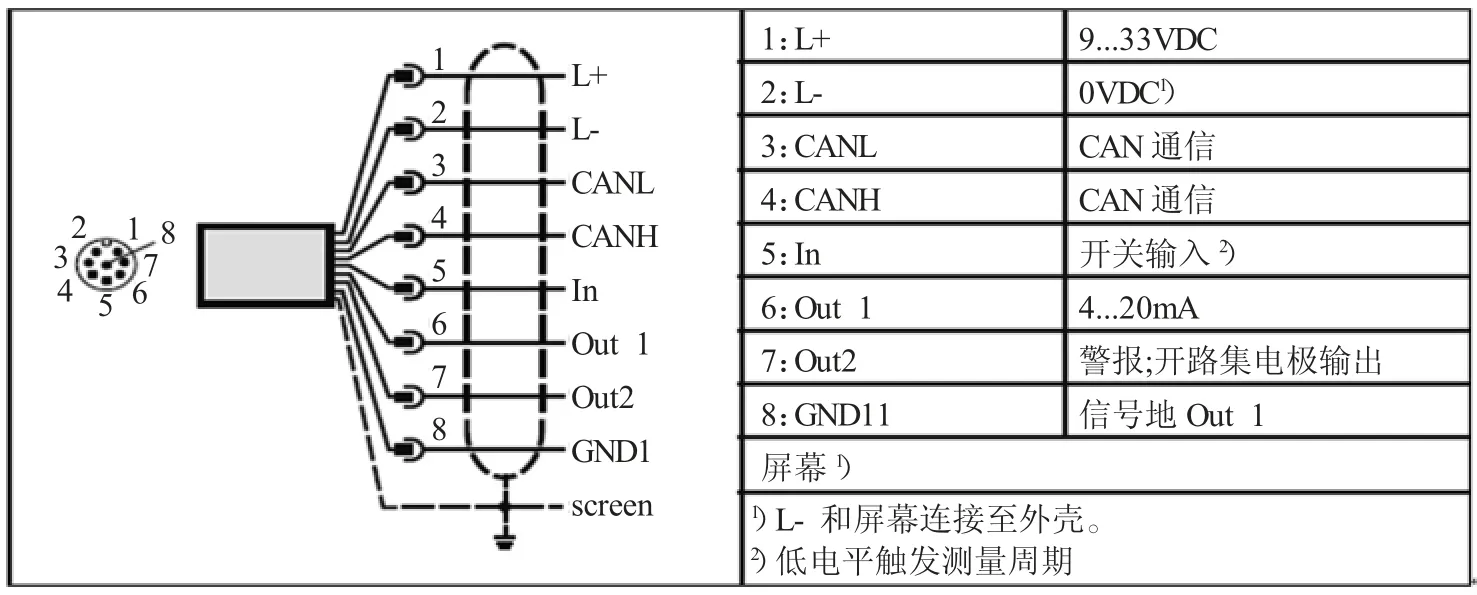

3 电气信号连接

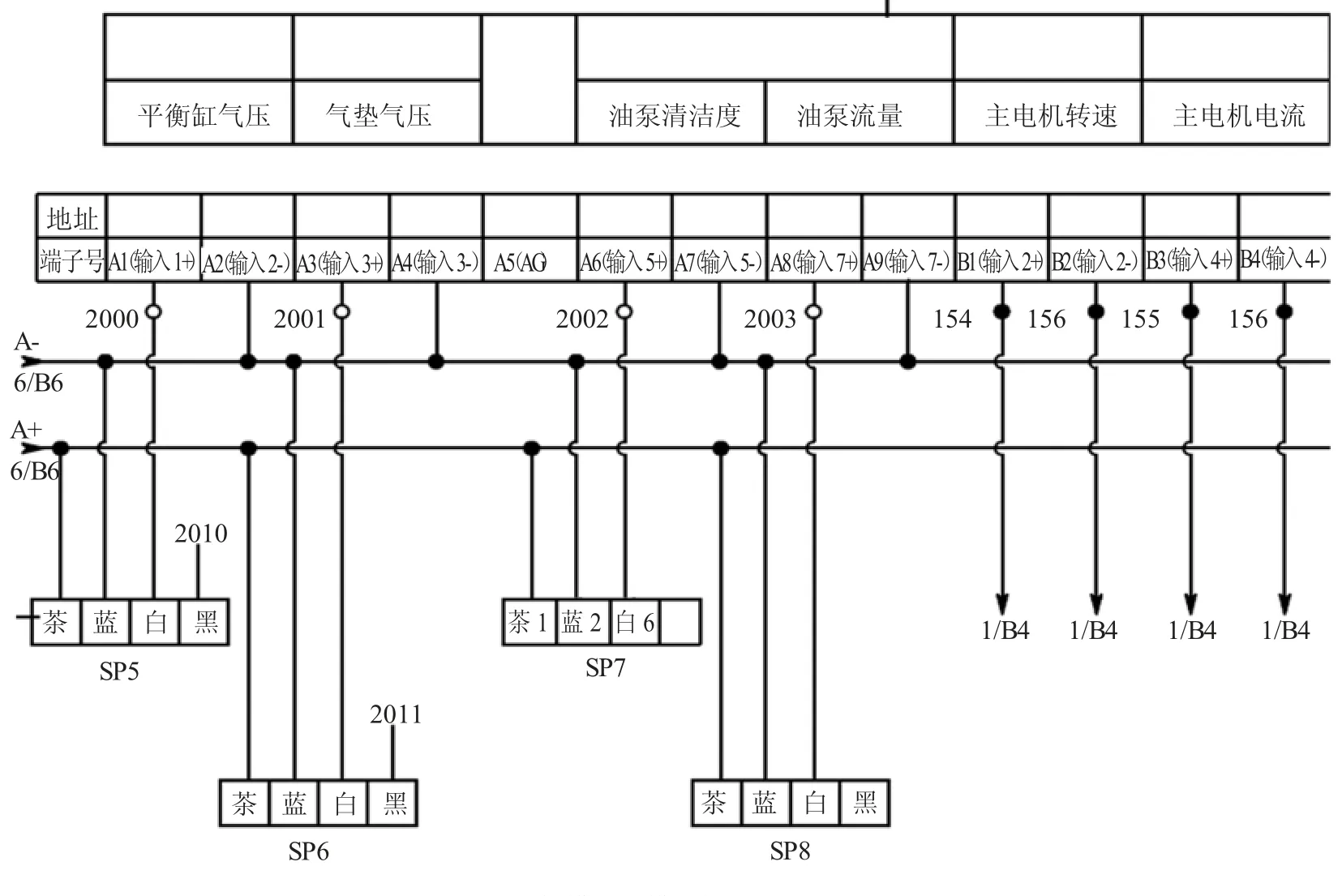

按图3、图4 所示对产品进行接线。将光学粒子监控器1,2 端子接入DC24 直流电源,6 端子接入压力机PLC 控制器模拟量模块4mA~20mA 输入端子。

图3 光学粒子监控器接线图

图4 压力机模拟量模块接线图

4 数据处理和显示

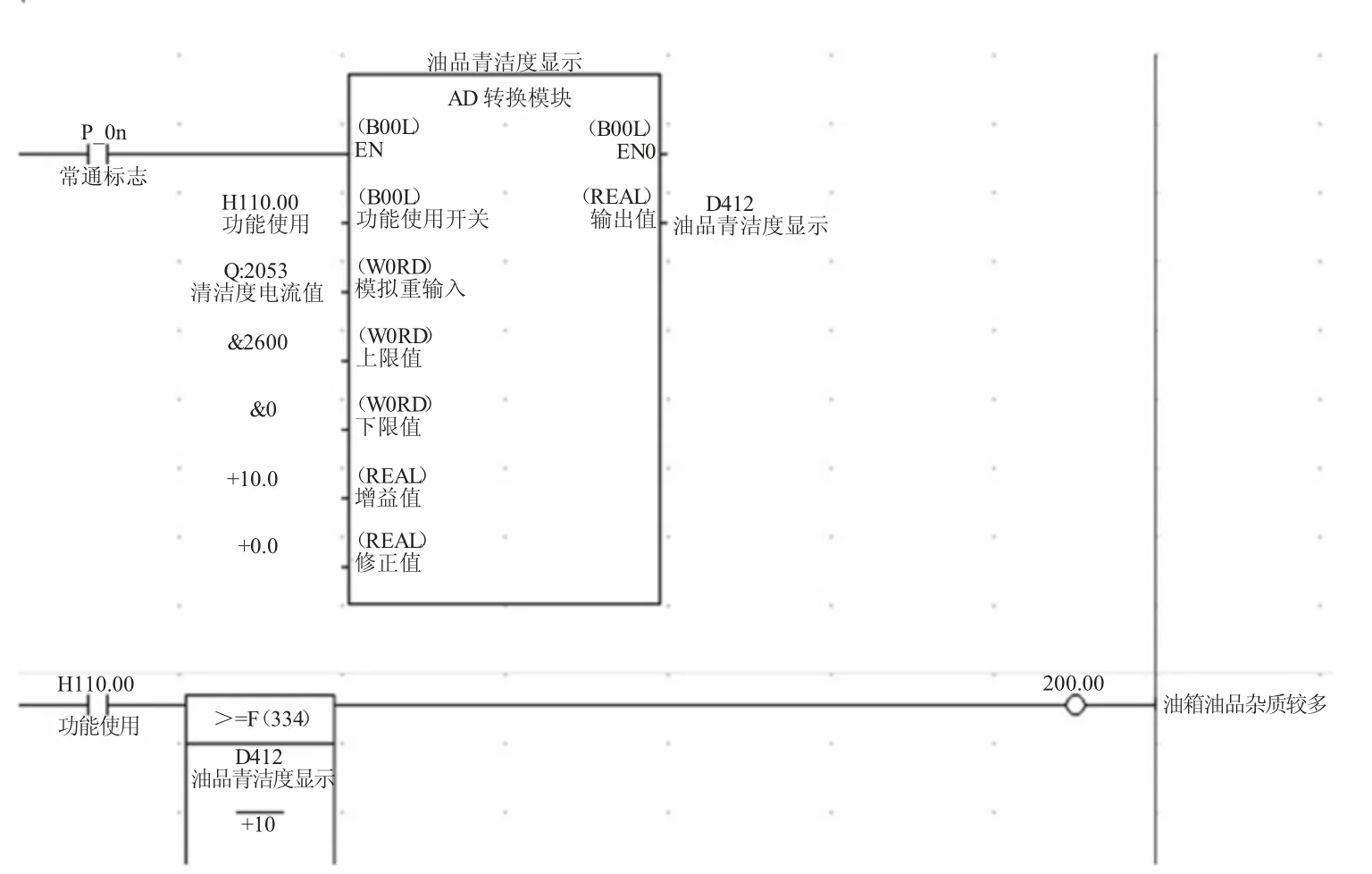

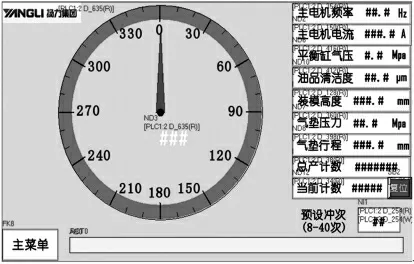

压力机电气部分采用欧姆龙触摸屏NB10W-TW01B,欧姆龙CPU 模块CJ2M-CPU33,欧姆龙模拟量输入模块CJ1W-AD081-V1 组成。PLC模拟量模块接收到光学粒子监控器发出的4mA~20mA 电流值后,如图5 所示PLC 通过对数值进行比例关系和虚实数转换后,得到油品清洁度检测数值,并在图6 触摸屏画面上显示。

图5 PLC 清洁度检测数据处理

图6 触摸屏清洁度数值显示

5 结束语

本文详细介绍的一种压力机自动润滑油箱清洁度检测方法,检测信号稳定、准确,能有效对油箱内杂质含量进行不间断检测,及时给出检测结果,避免因油箱、油管杂质堵塞造成的润滑故障,大大增加机床润滑使用寿命,提高设备可靠性。