湿陷性黄土地区路基填料改良及施控制

文/曹瞻 中铁十五局集团第五工程有限公司 天津 300100

1、引言

项目位于澄城县和蒲城县境内,区内地形以黄土塬为主,局部沟壑纵横,地势北高南低,向南缓倾。区域内无河流经过,地表无常年流水,除雨季和汛期外,地表基本无水流动,地下含水层埋藏深度较大,一般埋深在180米以上。

本项目所处区域路基填筑挖方利用方及2#取土场土源均为马兰黄土。马兰黄土由风积作用形成,硬塑-坚硬,含一层古土壤及钙质结核,疏松多孔,颗粒均匀,垂直节理发育,为湿陷性黄土分布区,湿陷土层一般在厚度10.0m-25.4m之间,湿陷类型为自重湿陷场地,湿陷等级为自重Ⅲ-Ⅳ级,粉质黏土[1],原状土土质工程使用性能差。根据土工实验结果,原状土CBR 值不能满足路床填方土要求,必须采取方法进行改良。考虑石料、石灰在本地区是短缺资源,长途运输不经济,经调查发现该地区石灰加工水平低劣、质量不稳定,且不符合环保要求,受此限制,只能就地取材。尧柏水泥厂距项目约70km处的蒲城县,用水泥改良湿陷性黄土是用于该项目路基路床填筑的最佳选择。

本文结合澄韦高速的工程实践,采取水泥改良湿陷性黄土物理、力学性能,降低土体塑性指数、减小压缩变形和渗透性,提高强度和整体承载能力效果明显。

2、室内试验

2.1 原状土物理、力学检测指标

该试验段临近2#取土场,鉴于土样分布的不均匀性,为了研究分析水泥土的基本工程性质及其影响因素,试验从各土体不同深度取样,逐一试验。土样各项物理力学试验检测指标,见下表(表1、表2)。

表1 2号取土场原状土土工试验结果

表2 2号取土场原状土击实试验结果

2.2 CBR强度试验结果

全线路基可利用填方资源均为湿陷性黄土,根据土工实验结果,在压实度为 93%的条件下,CBR 值均小于3%,当压实度为 94%时,CBR 值为 3.1%~3.3%。《公路路基施工技术规范》中明确规定,上路床CBR值要求≥8%,下路床CBR值要求≥5%,原状土物理、力学性能不满足规范,因此,本项目路基填筑时,上路床掺5%进行改良,下路床掺4%进行改良,路床压实度均为 96%。

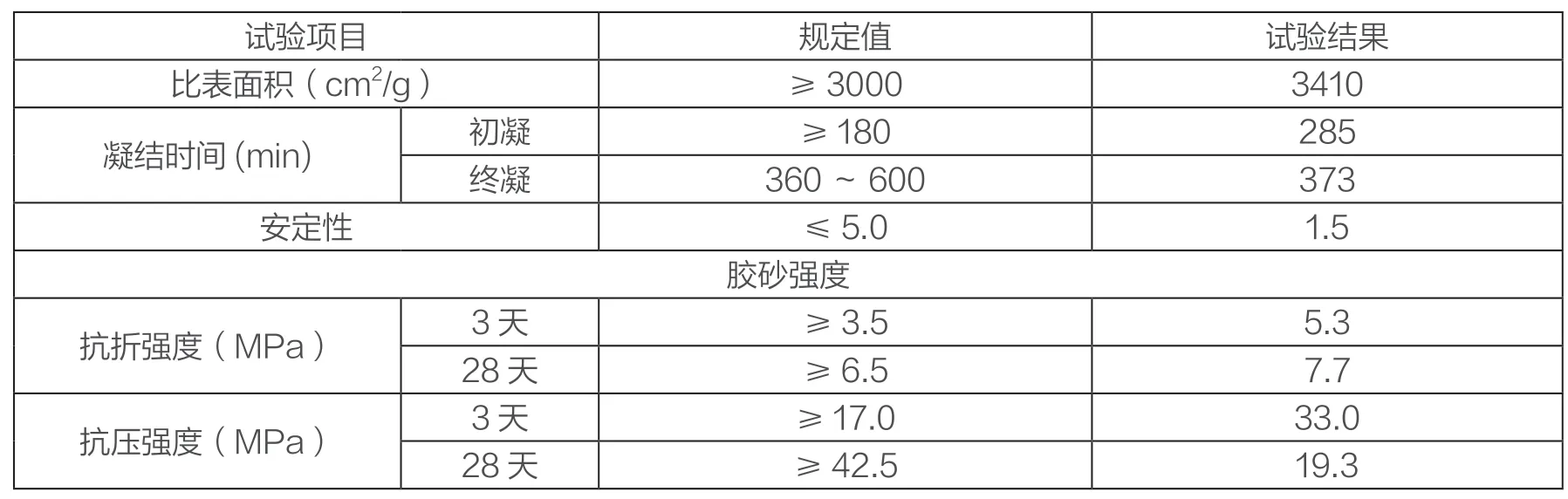

2.3 水泥检测指标

选用的尧柏水泥厂P.O42.5(缓凝)散装水泥,常规物理、力学性能试验结果见下表3。

表3 水泥检测指标

2.4 掺合料配比

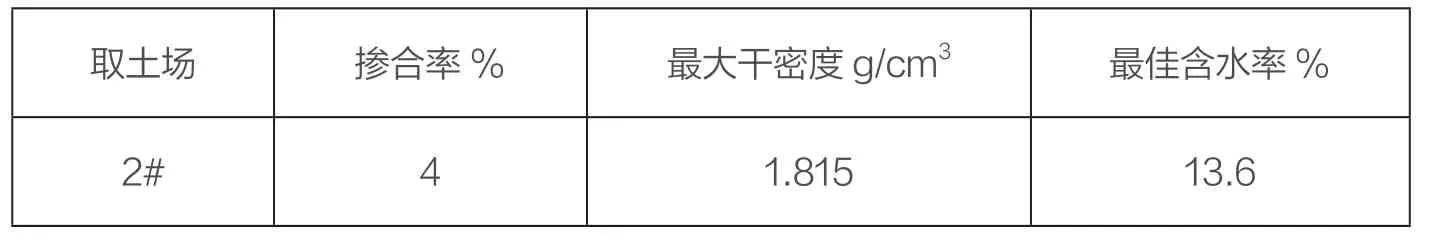

本文水泥土按照4%进行配比试验。

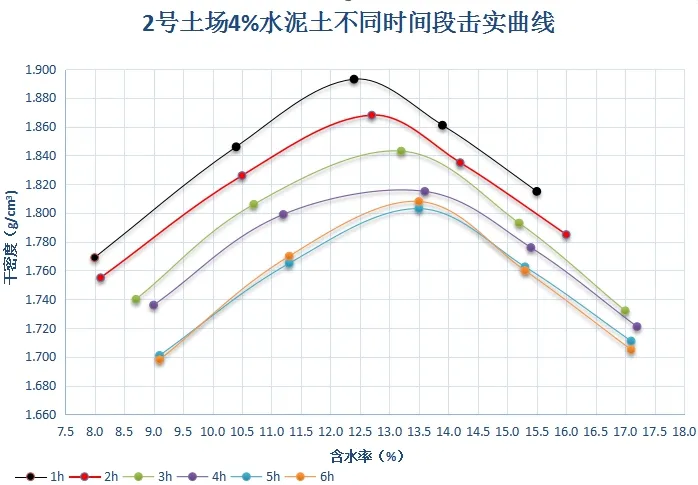

2.5 击实试验

根据水泥改良湿陷性黄土最大干密度随时间呈衰减趋势[5],分别在1、2、3、4、5、6小时掺水泥进行击实,击实结果如下(图1)。

图1 4%水泥土不同击实时间击实对比曲线

从图1可以看出,水泥土最大干密度随着击实时间的延长而逐渐降低,最佳含水率随着选择不同的击实时间而增大。最大干密度降低5%左右,最佳含水率增大了10%左右。

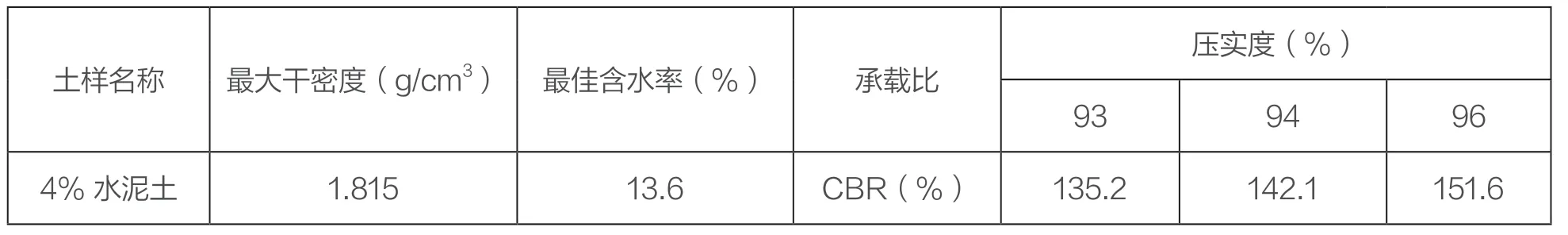

结合施工现场与水泥初终凝时间综合考量,采用4小时的击实数据作为现场控制压实度参数,同时进行CBR强度值验证,结果见下表(表4、表5)。

通过表4、表5可以看到,水泥土在4.0h延时内的CBR值是完全满足《公路路基施工技术规范》中下路床CBR值要求≥5%的要求的,从理论讲,水泥土现场碾压密实时间控制4.0h内,保证压实系数是没问题的。因此,在施工中尽可能缩短拌和至碾压的时间安排,并保证拌和、补水、整平、碾压,良好的工序衔接的重要性显得尤为突出。

表4 4%水泥土击实结果

表5 4%水泥土4小时最大干密度时的CBR值

3、水泥改良湿陷性黄土主要施工工艺

3.1 现场施工

3.1.1 测量放样及取土

按照测量及路基施工技术规范进行组织,该处不再赘述。

3.1.2 布料

布料前以9m×10m的灰线方格为一单元格撒出白灰线,网格尺寸根据拟定的松铺厚度确定,依据运输车容量换算,试验段按虚铺系数1.2考虑(设计图纸建议1.16),自卸汽车在每格内卸料1车,根据计算自卸汽车每车装22m³土料,每车土料置于网格中间位置,避免卸料不均匀造成摊铺时间的延长,填料区规划车辆行驶临时通道,按一个网格宽度预留,施工区域完成布料后再对临时通道进行布料。

3.1.3 摊铺

采用推土机按照预定的摊铺厚度,大致进行粗平,摊铺后检查土的含水率、粒径,对于较大体积土块使用旋耕犁进行打碎。

3.1.4 整平

使用平地机按设计坡度进行精细刮平,及时检查平整质量,局部坑洼处用同类土料填平。

3.1.5 撒布水泥

施工线路两侧分布着农田、药田、樱桃树及房屋,采用人工撒布,极易对两侧作物造成污染,引起纠纷,且撒布量及均匀性不易控制,所以利用粉料撒布车进行水泥撒布是最佳选择。

将散装水泥运至现场,采用粉料撒布车进行撒布,根据4%水泥土配比,算出每平米水泥用量。

通过粉料撒布车控制系统,设定撒布车行驶速度和每平米撒布参数,撒布中用30cm×30cm纸板验证撒布量,确保撒布均匀。

3.1.6 冷再生拌合机拌和

现场首先采用传统洒水方式进行补水闷料,宝马路拌机进行拌合。施工中发现,当土体表面无积水、湿润情况下,路拌机开始作业,土体拌合均匀性差,且设备打滑侧移,不安全;当土体表面稍干情况下,路拌机开始作业,拌合后,土体拌合均匀,但含水率低于最佳含水率,还需继续补水。经分析确认为湿陷性黄土遇水易形成土壳,阻止水分下渗,采用传统工艺,施工效果较差,需中复补水,且等待时间长,时效性差。另当地水资源匮乏,炎热天气进行补水施工蒸发量大,造成资源浪费。

经项目研究,决定采用具备自动补水功能的新工艺冷再生拌合机进行土方拌和施工,进而加快施工进度,同时减少资源浪费。

后续施工,在摊铺完毕后采用水车配合冷再生拌合机进行路拌作业,设备开机前结合现场实测的土体含水率,计算补水量,通过冷再生拌合机电脑控制系统,设定补水参数(根据《甘肃省湿陷性黄土地区路基施工技术规范》指导,在最佳含水率基础上增加2%)及铰刀下放深度,拌和过程安派专人跟班进行挖检,检测水泥土混合料含水率及水泥剂量,确保符合设计要求,同时观测水泥土混合料的均匀性及是否存在夹层。按照每20米一处的频率挖检,对于不符合要求的段落,及时修正参数并进行拌合。

通过现场检测发现:

补水参数及松铺厚度不变的情况下,铰刀不同的下放深度,对土体含水率及灰剂量也有很大影响,具体为,松铺厚度25cm,铰刀分别下放25cm和30cm深度进行拌合,铰刀下放25cm时,拌合局部有0.5-1cm夹层,含水率达15.3%-16.1%,灰剂量检测为4%-4.6%,含水率及灰剂量满足击实标准及设计要求,但存在夹层,碾压后不利于相邻土层结合;铰刀下放30cm时,可翻拌至下层路基3-4cm,含水率达13.9%-14.5%,灰剂量检测为3.5%-3.8%,结合考虑试验段下层路基为素土,本次灰剂量检查虽低于设计,但如下层路基同样为水泥土,则灰剂量将满足要求,另含水率控制时,要充分考虑拌合至下层路基深度及其含水率。所以在虚铺厚度不变情况下,采用冷再生拌合机进行拌合及补水,铰刀下放深度需在虚铺厚度基础上增加4-5cm,补水参数要充分考虑拌合至下层路基深度及其含水率后再进行设定,可以满足现场施工需求。

3.1.7 碾压

(1)时间选择

为保证设备安全,冷再生拌合机拌和2道,宽度达5米后,压实设备开始工作。

(2)设备选择

项目自有26吨光轮压路机4台,经试验,控制虚铺厚度25cm,含水率15.2%-15.8%,振动碾压6遍,平均压实度达到92.4%,而后续碾压,压实度增长极为缓慢。经项目技术组商讨,充分考虑经济性及水泥土时效性后,断然否决采用26吨光轮压路机进行碾压作业的方案,同时提出可采用两种方法解决压实问题,一为改用大吨位压路机,二为改装现有压实设备,给光轮压路机安装凸块板。

改用大吨位压路机,需另调设备进场,且当地26吨以上压路机资源较少,租金较高,经济性差。

光轮压路机安装凸块板后变为凸块压路机,凸块与土体接触端面面积相较光轮变小,压路机吨位不变情况下,压强变大,直接作用在凸块端面下的水泥土所受压力变大,同时凸块插入或拔出土体过程中会向水泥土施加侧向压力,达到压实效果。

经分析,决定采用改装现有压实设备,给光轮压路机安装凸块板,用凸块压路机进行土方压实作业。

(3)碾压顺序

碾压顺序:根据规范要求,曲线段由内向外碾压,直线段从两边向中间碾压,也就从低侧往高侧碾压。碾压过程中严格按照搭接1/3轮迹的要求进行压实,压完全宽为一遍。

(4)碾压组合

为了及时锁住土体水分,采用凸块压路机紧跟冷再生拌合机无振动、无搭接快速碾压一遍。然后开启振动,进行强振碾压。碾压过程中压路机行驶速度控制在3.4~3.6km/h,轮迹重叠1/3轮宽。凸轮压路机强振第三遍碾压完成后开始按照要求频率检查压实度,每碾压一遍检测一次直至压实度合格后终止碾压及检测。压实度检测合格采用平地机刮除表层松散土,再用26t光轮压路机按照重叠不小于1/2轮宽进行震动压实收面,碾压速度4.0km/h,直至表面无轮迹停止碾压,最后再静压一遍。碾压过程中,采用进退式进行碾压,严禁压路机在已完成的或正在碾压的路段上调头、急刹车、急速行驶。

3.2 数据采集及分析

每10m布置一个断面,左右幅交叉设置压实度检测点,采用灌砂法进行检测;同时每20m布置一个断面,在左、右幅行车道及中间布置松铺厚度检测点,采用挖验、钢尺量测的检测方法进行检测。

经检测,凸轮强振碾压三遍,检测10点,平均压实度91.6%;凸轮强振碾压四遍,检测10点,平均压实度93.7%;凸轮强振碾压五遍,检测10点,平均压实度95.5%;凸轮强振碾压六遍,检测10点,平均压实度96.3%;凸轮强振碾压六遍时压实度满足设计要求。

凸轮强振碾压六遍时,对应15个挖验检测点,松铺平均厚度25.2cm,压实平均厚度20.5cm,松铺系数确定为1.23。

4、总结

4.1 试验准备工作

取代表性土样,是完成土工试验的重要环节,如果送到试验室的土样不符合要求,或代表性不强,则试验结果的准确性将受到很大的影响。这是重点,必须加以重视。每2万方土取样做一次标准试验,检测土质是发生变化,当土质发生变化时,必须重新取样做标准试验。

4.2 含水率控制措施

碾压前混合料含水量的大小严重影响混合料的压实效果。从室内击实试验结果得出经验,随时间延长,水化中应的深入进行,要达到土体最大干密度下的密实效果,需水量在增高,同时结合夏季现场施工气温,水分蒸发量大,故而对于水泥土混合料的保水、补水严加管控,同时施工工序的紧密衔接也很重要。在西北及湿陷性黄土地区,水资源较为匮乏,采用具备自动补水功能的冷再生拌合机施工是最佳选择。

确定补水参数时,检测待碾压层含水率的同时,要考虑下承层表层3cm-4cm内土体含水率,综合计算,确定参数。施工中增加对拌合后水泥土含水率的检测频率,指导拌合施工,当偏离最佳含水率时,及时通知修正冷再生拌合机电脑补水参数。同时建议,现场施工水泥土混合料的含水率保持在最佳含水率的+2%~+3%,确保水泥土碾压密实。

4.3 时间控制

水泥土一遇到水就开始水化中应,随时间延长,最大干密度和最佳含水率都将受到影响,严重影响水泥土施工质量。要做到快速拌和,及时整平,及时碾压,将时间控制在4h以内,在水泥的初凝时间内完成碾压作业,这对组织施工,安排工序,优化配置设备提出更高要求。冷再生拌和机在本项目施工中,显露出其优势。

4.4 最佳铺设距离

依现有的1台冷再生拌合机、3台凸轮压路机、1台光轮压路机、1台推土机、1台平地机、3台洒水车组成的一套设备情况以及考虑水泥的初凝时间、冷再生拌合机拌合速度、压路机碾压速度、安全距离,确定为全幅100米,若增加设备配置(主要为凸轮、冷再生拌合机),可适当增大铺设距离。