核电钢筋加工管理平台的开发与研究

文/张丽华、李燕、黄松鹏、杜玉萍 中国建筑第二工程局有限公司 北京 100000

引言:

钢筋加工管理平台依托防城港核电项目和台山核电项目开发,同时在太平岭核电项目投入使用。单个核岛钢筋用量约为6.5万吨,双核岛项目钢筋用量约为13万吨,且钢筋密集、钢筋制作安装的质量要求和施工验收标准高,传统依靠人力在施工现场进行加工,劳动强度大,效率底,材料和能源浪费高,质量难于控制,工程进度难于保障。为此,项目引入自动化加工设备,同时研究开发了“核电钢筋加工管理平台”。

1、术语解释

翻样:指施工技术人员按图纸计算工料时列出详细加工清单并画出加工简图。

配料:根据图纸详细列出钢筋混凝土结构中钢筋构件的规格、形状、尺寸、数量、重量等内容,以形成钢筋构件下料单,方便钢筋工按料单进行钢筋构件制作和绑扎安装。

出料:钢筋从库房移动至加工场地过程的这一行为或者动作。

正常料表:即一个从插件提交过来的料表,此料表对应的模型部分后续无更新。

重置料表:模型中某一个施工段重新导出一个新的料表。

差额料表:模型中某一个施工段新增部分数据并更新导出料表。

施工段:把施工项目在平面上划分为若干个劳动量大致相等的施工段落,这些施工段落称为施工段。

2、核电钢筋加工管理平台的开发与研究

2.1 平台设计方案

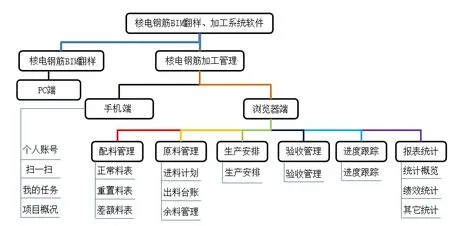

“核电钢筋加工管理平台”是“核电钢筋BIM翻样、加工软件”主要板块之一,“核电钢筋BIM翻样、加工软件”包含“核电钢筋BIM翻样”和“核电钢筋加工管理平台”,使用“三端一云”的软件架构(如图1所示),即PC端、手机端、浏览器端、及云服务,此处主要讲述“核电钢筋加工管理平台”。

图1 系统功能

“核电钢筋加工管理平台”整合钢筋加工流程,为自动化生产工艺设计、钢筋BIM翻样可视化、钢筋加工全过程信息化管理等提供服务。包含钢筋自动化生产管理的集成平台、BIM可视化应用平台、钢筋BIM翻样综合信息平台。实现了与“核电钢筋BIM翻样软件”的有效连接,实现了与钢筋自动化加工设备的有效连接,实现钢筋从料表审核、进料计划、材料进场、生产安排、统筹下料、进度跟踪、报表统计、协同管理等过程的一体化及信息化管理,数据及过程可查、可控、可用,对工作流程、管理节点等形成模块化、规范化、标准化的管理。

平台由2个核心产品组成,分别是平台浏览器端(web)和手机端(APP)。平台浏览器端(web)分为配料管理、原料管理、生产安排、验收管理、进度跟踪、报表统计6大功能模块。手机端(APP)分为个人账户、扫一扫、我的任务、项目概况、消息提醒等功能。

2.2 web系统及界面设计

系统采用BS架构设计,用户只需要用浏览器访问指定的链接即可进入系统。通过在后台设置角色绑定权限,每个组织机构和层级用户都通过统一入口登录,登录后根据角色信息查看权限范围内的加工数据、任务及消息提醒。

平台界面如图2所示,最上方为logo和个人账户管理区域,左侧为一级目录导航,右侧上方为二级导航,整个右侧为功能页面交互区域。其中左侧一级导航可收起以更大面积查看右侧主要内容,初始界面为“配料管理”,左侧为料单表,右侧为BIM可视化区域。

图2 平台界面

2.3 BIM可视化应用

BIM可视化区域采用WebGL技术的BIM轻量化引擎,可实时查看钢筋及相关模型,同时保证了数据的安全性,满足核电工程保密要求,不仅适用于各类WEB浏览器,也适用于移动App应用,可以从多角度对模型进行浏览观察,并可控制场景左右旋转、俯仰角调整、放大、缩小、浏览参数设置等。

2.4 钢筋加工管理流程设计及实现

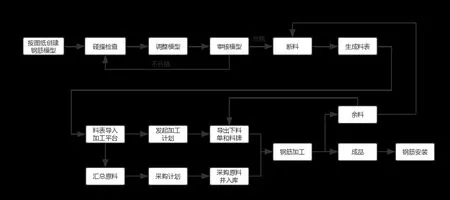

钢筋加工管理包括钢筋翻样、原料管理、配料管理、生产安排、钢筋加工等工序,具体流程如图3所示:

图3 钢筋加工流程图

2.4.1 钢筋翻样

使用“核电钢筋BIM翻样软件”创建钢筋BIM模型,生成钢筋料表。“核电钢筋BIM翻样”是基于Revit软件平台二次开发的插件,合计72个子命令,插件把琐碎的建模工作自动化,同时开发功能完善的分段、切断工具,自动生成搭接、各类套筒连接及锚固板,配有智能的编码及料单生成系统,再结合Revit自身功能使用,实现了核电钢筋翻样的快、精、准,满足了常规岛蜗壳、进水道等特殊位置钢筋翻样要求。同时也可使用传统翻样模式开展钢筋翻样。

2.4.2 原料管理

原料管理设计有出料台账、进料计划、余料管理三部分。为实现精细化管理,每次出料进行登记,一次料单可多次领取原料,每次记录领取量和剩余量,当涉及余料调用的时候可同时进行线下处理,平台记录整个出料过程。进料计划的发起,平台自动计算一个或者多个料单表汇总钢筋量,采购人员结合实际情况,发起进料计划。当采购完成后,库存保管员进行入库操作,根据实际情况,可分类型、分数量入库。余料数据等于初次盘查初始化数据加上历次进料数据并减去每次出料数据,为了保证余料数据的真实性,要求编辑余料数据需要最高权限,而其他人只能看,不能编辑。

图4 项目统计表

2.4.3 配料管理

平台与“核电钢筋BIM翻样软件”的有效连接,“核电钢筋BIM翻样软件”生成的钢筋料表自动上传管理平台,同时为了扩展平台的适用范围,提高软件的容错性,以适应工程建设的发展和应对出错等小概率事件,钢筋加工管理平台可以同时识别CAD及E筋生成的料单、以及Excel制作的料单,结合施工现场,料表分为正常料表、重置料表、差额料表。

2.4.4 生产安排

生产安排,可以根据料单表相关属性分配好加工班组,也可以灵活将本料单强制分配给别的班组。在选择加工所用原料时,系统根据钢筋长度,提醒可以使用的余料(其它料单剩下的余料),操作员可以选择是否使用余料加工。

同时平台支持一次性批量导出料单钢筋加工所有料牌,,支持导出原料表并可直接打印,原料表有两种形式,一种是使用全新原料,一种是使用余料,当料单加工使用的是全新原料的时候不显示余料调用表。当料单加工使用余料时显示余料调用表,余料调用表包含调用的班组,责任人及联系方式,以及余料的原料单号。

2.4.5 钢筋加工

使用传统方式或数控设备加工,传统方式操作员通过手机APP及扫码枪更新钢筋生产过程,包括领料、剪切、弯曲、套丝等。

使用数控加工设备加工时,“核电钢筋加工管理平台”实现了与数控加工设备智能连接。平台加工初期,我们选择了符合条件的最优数控加工设备厂商,实地与设备厂商一起开展工作,解决平台与数控加工设备数据传输。在设备与平台数据传输环节,加工管理平台根据数控设备需要填写输入的参数,通过加工平台转换为数控加工设备能识别的信息,并自动传输到加工设备,控制数控加工设备自动加工,同时返回加工数据,平台自动更新相关数据。

2.4.6 统计报表

平台结合现场管理需求,实时统计相关数据,主要包含材料统计、生产进度、绩效统计三个板块。材料统计中包含原材料、余料、废料等相关数据。生产进度中记录了模型完成情况、整体进度完成情况、配料管理、原料管理、钢筋加工、转运现场等数据,同时系统推送角色相关的任务(待处理事项),实时记录所有模块主要数据、钢筋整体使用量、耗损率以及进度异常情况。绩效统计中可以查看各组织机构的任务情况和完成情况,并可根据实际情况设定统计单位,可以料单个数为统计单位,也可以钢筋重量为统计单位。

结语:

实践证明,通过引进钢筋自动化加工设备,研究开发钢筋加工管理平台,打通钢筋BIM翻样与数控加工接口,实现钢筋加工全过程信息化管理,可以保证钢筋加工精度、提高加工效率、降低操作者劳动强度、节约人工成本等,同时落实了科技创新和科技创效工作。