渤海某油田水力旋流器测试数据分析

李海(中海石油(中国)有限公司天津分公司,天津 300452)

0 引言

水力旋流器的工作原理是在一定的压差条件下,依靠两种不相溶液体的比重差,利用含油污水在旋流管内高速旋转所产生的离心力,将较重的水抛向外侧,成螺旋状从底流口排出,而较轻的油滴则在锥管中心低压区形成油芯,并从溢流口排出,从而实现油水分离[1]。

某油气田水力旋流器设计处理量7 200 m3/d,实际处理量5 400 m3/d,根据油田工艺流程特点,污水未进行充分脱气导致处理量达不到设计要求,如果在水利旋流器入口有污水缓冲罐,充分脱气后再进入旋流器,这样除油效率会大大提高;但是目前油田没有污水缓冲罐,导致该设备运行效果不佳。

根据水力旋流器的结构特点,我们可以通过调节在线旋流管的个数,进而调节水力旋流器的处理量,以便适应油田不同生产时期的含油污水量,而不必增加其他设备或是升级改造,以此减少油田后期改造升级的生产成本。

1 水力旋流器的特殊性

1.1 水力旋流器结构介绍

该油田的水力旋流器与其他油田的水力旋流器略有不同,其共有86根旋流管,将这86根旋流管分为三个区域,一区为18根旋流管,二区为34根旋流管,三区为34根旋流管。三个区域的旋流管共用一个入口(此处不能将三个区域分别隔离),而在旋流管的溢流口(水力旋流器排油口)和旋流器的底流口(水力旋流器水相出口)分别将三个区域设置了阀门。为了满足旋流管的处理量要求,生产人员可以根据油田产水量(处理水量)的需求,自由组合旋流管数量,进而使每个投用的旋流管都能起到较好的分离旋流效果。

1.2 水力旋流器的性能参数简介

1.2.1 容器容量

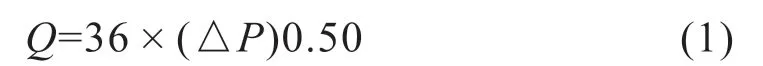

当有效压力及对应的最大流速确定后,就可计算液体-液体水力旋流器的尺寸。流速与压力是有一定比例的,单个水力旋流器的容量可以计算为:

式中:Q代表流速。

最大流速是由进口压力决定的,当流程流速低于最小流速后,水力旋流器建立不起所需的离心力,从而导致分离效率非常低。

1.2.2 分流比

为了维持较高的分离效率,分流比应保持为进口处理量的一个百分比。这个比率一般为1.5%~3.0%,具体应在调试现场确定。如果分流比太小,部分油将从水相出口排除出,从而降低分离效率。但随着分流比的增加,分离曲线将趋于平坦,在恶劣条件下,为防止油相进入水相,可采用较高的分流比[2]。

1.2.3 差压比

水力旋流器的操作应有一个稳定的引出率。引出率太小,降低分离效率;引出率太大,对排放系统产生不利影响。引出率控制油排出量并送油回流程处理,压力比通过出口管线系统的控制阀设定背压,从而控制引出率。该控制阀可调节,保持压力比为一稳定点,典型数值为1.7~2.0。

1.2.4 压力控制阀的压力设定值

压力控制阀的设定应根据流程条件确定,如果进口压力和排放管线压力已知,可在1.7~2.0之间选择差压比(进口含油浓度高的,压差比可适当选择大的)。

2 水力旋流器除油率低的原因分析

通过启动P-2002泵将二级分离器的水转入一级分离器,使一级分离器温度提升至50~52 ℃后,现场记录数据,如表1所示,对该设备进行调试。

现通过表1进行数据分析,发现了以下四个现象:

表1 现场数据记录

现象一:从最后一栏的除油率中,可以明显地看出:在三个分区86根旋流管全部投用工况下的除油率明显优于只投用部分分区工况下的除油率。

现象二:“旋流器的压降一般与流量成正比”,但是表中部分数据(表格中用A、B、C……表示)呈现反比关系,不符合水力旋流管的压差规律。

A,使用18根旋流管显示流量为37 m3,计算每根旋流管在2.05 m3的流量下压差为152 kPa。

B,使用34根旋流管显示流量为59 m3,计算每根旋流管在1.73 m3的流量下压差为175 kPa。

C,使用86根旋流管显示流量为107 m3,计算每根旋流管在1.24 m3的流量下压差为234 kPa。

现象三:在表中D、E、F、C四组数据符合旋流管的压差规律(旋流器的压降一般与流量成正比)。

D,使用86 根旋流管显示流量为85 m3,计算每根旋流管在0.98 m3的流量下压差为143 kPa。

E,使用86根旋流管显示流量为89 方,计算每根旋流管在1.03 m3的流量下压差为167 kPa。

F,使用86根旋流管显示流量为97 方,计算每根旋流管在1.13 m3的流量下压差为198 kPa。

C,使用86根旋流管显示流量为107 方,计算每根旋流管在1.24 m3的流量下压差为234 kPa。

现象四:在表中序号12和序号19的两组数据中在保持相同差压比的情况下,一组数据为86根管处理89 m3液,油相阀开为38%,而在第二组数据中18 根旋流管处理37 m3液,油相阀开为48%。此现象说明,在相同差压比下处理小流量时的溢流量反而比处理大流量时的溢流量要大。

3 研究结论

(1)在三个分区共86根管全部投用时不存在内漏问题,这里解释了现象一的合理性,就是在三个分区共86根旋流管全部投用工况下的除油效率明显优于只投用部分分区工况下的除油效率。

(2)根据设备原理分析现象二。在使用水力旋流器其中的18根管时,由于水相的分隔板内漏,会有两个区的共68根旋流管底流口的渗漏量,向一个区18根旋流管水出口处渗漏,导致整体流量高,水相压力高,水相压差小。在使用水力旋流器其中的34根管时,会有两个区的52根旋流管底流口的渗漏量向一个区的34根旋流管水出口处渗漏,导致整体流量高,水相压力高,水相压差小,但比投用18根管时压差要大。在使用水力旋流器其中的68根管时,会有一个区的18根旋流管底流口的渗漏量,向两个区的68根旋流管水出口处渗漏,导致整体流量稍高,水相压力稍高,水相压差较小。在使用水力旋流器全部86根管时,无泄漏问题,可高效运行,单管1.2 m3流量就可达到 234 kPa的压差。

(3)现象三充分证明了在无内漏的情况下单管流量与压差成正比的关系。

(4)现象四与现象二同理,说明了油相与三个区域的内漏问题,当只投用一个18根旋流管区域,有两个区域68根排油孔的渗漏量向一个区域18根排油孔腔室渗漏时需要增大油相调节阀开度才能将油相压差降到设定差压比。而86根旋流管投用后。全部旋流管的内部液体旋流起来后,会使旋流管的排油口处内部出现明显压降,这是86 根旋流管处理89 m3液,而油相阀开只有38%的原因。没投用区域的旋流管内,由于流量没有满足厂家给出的0.68 m3/h的最低流量要求。所以旋流管内的液体没有旋流起来,没有旋流也就没有处理,正是这样没有经过处理的混合液向油相和水相窜流,导致排油含水较高和水相含油高[3]。

4 影响水力旋流器除油效果的主要因素进行分析

从调试数据来看,在86 根旋流管全投用的工况下除油效率只接近70%,此数据远远没有达到设计除油效率80%~90%。目前平台上发现可以提高水力旋流器除油效果的因素:一是液体温度,二是自由溶解气。

4.1 液体温度的高低直接影响旋流器的分离效率

目前一级分离器的温度在44 ℃左右,主要受流程设计限制,在一级分离器入口没有设计加热器,导致WHPA平台的48 ℃产出液,与WHPB平台的42 ℃产出液混合进入一级分离器后只有44 ℃。设计上一级分离器的升温方法是将二级分离器的水转入一级分离器,但由于二级分离器的水相泵设计扬程偏低,在转二级分离器水时达不到额定排量,并且目前二级分离器产水较少,无法做到长时间供水,在二级水少见油后不能满足泵的工况要求,无法将油转入一级分离器,给一级分离器升温。待二级水泵改造换型后能够满足转油的工况要求,可使一级分离器温度进一步提高,使小油滴聚结成大油滴并持续降低二级分离器的水位,即能改善一级分离器的水质又能保证原油外输含水合格。

4.2 过多的自由溶解气大大降低旋流器的除油效果

旋流器一般可处理10%的自由溶解气,而目前进入水力旋流器的溶解气远大于这一标准,原因是流程上设计一级分离器在1.8 MPa的生产水直接进入水力旋流器,在此之间没有一个脱气缓冲罐使之充分降压脱气,使高压高含气的生产水在旋流管内产生压降时,有大量的气体脱出,在旋流管内出现气柱,影响油向旋流管中心聚集,从而影响油线的产生[4]。此现象的出现与影响旋流管除油效率的因素相矛盾,提高液体在旋流管内的流速可增大液体在旋流管内的旋转速度,使之产生更大的离心力,有利于油水分离。但高流速也必然导致高压差,在高压差下的严重脱气又影响油向旋流管中心聚集,所以必须在实践中找到一个压差与脱气的平衡点,才能获得一个较好的除油效果。

5 解决方案

5.1 对平台流程进行改造,使一级分离器的水在进入水力旋流器前尽量脱气

首先在水力旋流器顶部接排气管线到闭排,将旋流器中的天然气进行排放;第二,将一级分离器水相出口进行减压,由1 730 kPa减压到800 kPa,并连接6.7 cm排气管线至三级分离器(操作压力100 kPa)混合室进行排气,连入混合室的目的同时在于将因脱气而携带出的污水再次进行分离,以降低外输含水。由于在某一阶段污水产量较平稳,故排气截止阀开度一般情况下为固定值,该开度随着水量的变化而改变。

5.2 合理控制水力旋流器的压降,避免在旋流管内过多地脱气

合理控制水力旋流器的压降,避免在旋流管内过多地脱气,根据旋流器的压差与流量成正比的关系,要控制压差就要控制流量或增减旋流管的数量。但是流量是不可控的,要根据产水量的变化合理控制一级分离器的水位及时排水,保证外输含水合格。目前可以控制旋流管的数量,根据水量的变化合理投用旋流管数量能够有效控制压差。水力旋流器的三个分区可实现,18、34、52、68、86共五种组合;如果将平台上现有的8根盲管封堵在其中一个34根管的区域会有18、26、34、44、52、60、78七种组合。在水量波动时也可将压差控制在合理范围,从而减低旋流管内的脱气现象,同时合理的旋流管数量也可增加水在旋流管内的滞留时间,提高分离效率。

5.3 优化水力旋流器的内部结构,增加除油量,提高除油效率

目前的单进口旋流管,水线从单一方向进入,形成旋流的旋流力较小,旋流效果较弱,可以尝试将单进口更换为多进口(4个或者8个进口切向进入)的旋流管,大液量进入,形成多次旋流,提高旋流效果,尝试提高除油率。

5.4 更换水力旋流器旋流管分区垫片,避免油相和水相互窜

对水力旋流器油水相两侧隔离密封区进行测绘制作垫片,以实现各区的完全隔离,但可能是由于材质为石墨垫片,有一定的脆性,导致隔离效果较差,油相排水量依然较高,下步计划对水力旋流器两侧垫片进行材质换型为聚四氟乙烯垫片,观察隔离效果[5]。

5.5 对一级分离器水相滤器进行改造,降低固体含量

由于滤网清洗不便,现场对一级分离器水相滤网进行改造换型,换型后,现场增加滤网清洗频率,由之前的60 kPa进行清洗,调整为40 kPa进行清洗,避免了因固体颗粒对旋流效果造成的影响。

5.6 LV-3001控制阀对压力调节的影响

不管是调试还是正常投用,设备处理水量的大小均是通过调整LV-3001的开度大小来控制,进而改变差压比的大小,而实际情况是该调节阀位于水力旋流器的出口,这就产生下面的问题:水量调节的同时,也变相地改变了出口管线的状态,即:工况的变化不单单是流量变化,更影响了水相出口压力的稳定;后期建议:将LV-3001调整到水力旋流器的入口,同样可以实现对水力旋流器入口流量的调节。

5.7 工况波动以及段塞流对旋流器入口的影响

针对流量不稳定的情况以及段塞流的影响,可以在旋流器前增加缓冲罐,含油污水先进入缓冲罐V-3001稳定再进入水力旋流器,若想提高水力旋流器的入口压力,可以在缓冲罐之后加增压泵将污水泵入水力旋流器,这样使得入口有稳定的压力[6]。

通过以上分析及相关措施建议,目前水力旋流器除油效率已初见效果,在处理水量为800 m3/d、入口1 000 mg/L左右的情况下,出口可以较为稳定的达到200 mg/L左右,除油效果达到80%。