共价键合光致产酸剂的单分子树脂光刻胶:合成及光刻性能

张卫杰, 陈金平, 于天君, 曾 毅, 李 嫕*

1. 中国科学院理化技术研究所, 光化学转换与功能材料重点实验室, 北京 100190;2. 中国科学院大学, 北京 100049

集成电路自半个多世纪前诞生以来,集成电路元器件的集成度要求越来越高,逻辑、存储等芯片元件的加工线宽不断缩小。根据摩尔定律,单位硅芯片上的晶体管数量每18~24个月翻一番[1]。光刻是超大规模集成电路制备过程中最重要的工艺过程之一,占整个制造成本的40%,光刻技术的发展是实现集成电路更高集成度和器件更小特征尺寸的基础。光刻技术从最早的G线(436 nm)、I线(365 nm)光刻发展到深紫外光刻(248 nm、193 nm),再到先进的极紫外(EUV,13.5 nm)光刻[2-4]和电子束光刻[5]。光刻技术的节点已经从十微米发展到几纳米。光刻胶是光刻工艺中使用的核心材料之一,半导体器件例如芯片加工过程中,要进行几十道光刻过程,需要用到不同类型的光刻胶。新型光刻胶的研发对集成电路的发展起到重要作用。

传统的光刻胶主体材料采用分子量5000~15000 Da的聚合物树脂[6],这类聚合物树脂通常由于分子体积太大、分子量多分散以及分子链的缠绕等影响光刻图案的分辨率和边缘粗糙度。单分子树脂(molecular glass)是最近几十年发展的一类新型光刻胶主体材料,与传统聚合物树脂相比,单分子树脂具有分子结构明确、分子量单分散和分子尺寸均一等特点,同时材料具有良好的热稳定性、成膜性等优点,这为单分子树脂用于高分辨光刻胶提供了条件,目前,已有多种基于不同结构的单分子树脂光刻胶被成功研发出来,并用于极紫外或电子束光刻中[7-9]。电子束光刻(EBL)是一种纳米加工的基本技术,它不同于其他光刻技术,可以在不使用掩膜版的情况下直接制备小于10 nm的结构并产生任意图案,并且它也是掩膜制备的关键技术。最常见的电子束光刻胶是非化学放大光刻胶,如聚甲基丙烯酸甲酯(PMMA)[10],氢倍半硅氧烷(HSQ)[11]和ZEP系列胶[12]。在电子束光刻中PMMA是最常用的高分辨率光刻胶,据报道[13],当PMMA作为正型光刻胶时,在50 kV加速电压条件下其灵敏度为350 μC/cm2。通常,在实际应用中可以提高光刻胶的灵敏度以获得较高产品输出,而非化学放大的聚合物光刻胶因为其灵敏度较低,需要更多的曝光时间。因此需要开发高灵敏度、高分辨率的电子束光刻胶。在化学放大光刻胶(CAR)体系[14]中,光致产酸剂(PAG)在曝光过程中发生光化学反应产生酸,后烘(PEB)过程中,酸催化酸敏基团引发链式反应,从而增加光刻胶的灵敏性。通常化学放大光刻胶是由成膜主体材料、PAG以及各种微量添加剂组成的混合物,产酸剂和主体材料的物理混合很容易造成产酸剂在主体材料中形成不均匀分布的微小区域,从而会影响光刻图案的分辨率以及线边缘粗糙度,将产酸剂共价连接到成膜树脂上[15],使得产酸剂和主体材料成为一体,一方面可以让产酸剂在主体材料中的分布更加均匀,另一方面可以控制酸扩散的范围发生在与PAG相邻的主体材料范围内。

本研究报道了一种共价键合PAG的单分子树脂材料四氟硼酸双[2′,3,3″,4,4″-五羟基-(1,1′∶3′,1″-三联苯基)-5′-基]甲基硫鎓盐(HPS-MSF)的合成过程,并对该材料的成膜性、热稳定性及溶解性进行研究,结果表明HPS-MSF适用于作为光刻胶的主体材料,将该单分子树脂与交联剂进行配方,形成的光刻胶可用于电子束光刻(EBL)中,研究了电子束曝光剂量、后烘条件以及显影条件对EBL结果的影响,优化了该类单分子树脂光刻胶的EBL的工艺窗口。

1 实验部分

1.1 仪器和试剂

Avance 400型核磁共振谱仪(NMR,德国Bruker公司);Solarix 9.4T型高分辨质谱仪(HRMS,德国Bruker公司);D8 FOCUS 型X射线衍射仪(XRD,德国Bruker公司);Bruker Multimode 8型扫描探针显微镜(AFM,德国Bruker公司);TGA 4000型热重分析仪(TGA,美国Perkin Elmer有限公司);DSC 4000型差示扫描量热仪(DSC,美国Perkin Elmer有限公司);S-4800型扫描电子显微镜(SEM,日本Hitachi公司);UV-1601PC型紫外可见分光光度计(UV-Vis,日本岛津公司);SE200-BM光谱型椭偏仪(美国AST公司);Vistec EBPG 5000plus ES型电子束曝光系统(德国Vistec电子束有限公司);ABM/6/350/NUV/DCCD/M型紫外光刻机(美国ABM公司)。

4-二甲氨基吡啶(DMAP)、二羰基二叔丁酯(Boc2O)和碳酸钾(K2CO3)均为分析纯,购于北京伊诺凯科技有限公司;2,6-二溴苯酚、3,4-二甲氧基苯硼酸、三溴化硼(BBr3)、碘甲烷(CH3I)、四三苯基磷钯[Pd(PPh3)4]和全氟丁基磺酸三苯基硫鎓盐均为分析纯,购于百灵威科技有限公司;丙二醇甲醚乙酸酯(PGMEA)电子级,购于北京科华微电子材料有限公司。

1.2 实验方法

1.2.1化合物的合成

化合物1在装有冷凝管的250 mL三口瓶中加入2,6-二溴苯酚(25.2 g,100.0 mmol),二氯亚砜(5.95 g,50 mmol),从冷凝管上端用导管接一个倒置漏斗到30% NaOH水溶液中,以吸收反应产生的HCl。在冰水浴下,向反应体系中加入二硫化碳溶剂(100 mL)和AlCl3(1.3 g,10 mmol),继续在冷水浴下搅拌反应1 h,然后撤去冷水浴,室温反应3 h,最后反应体系在60 ℃油浴中反应4 h,反应液冷却至室温,过滤所得滤饼用无水乙醇重结晶,得到产物23.3 g,产率85%。1H NMR(400 MHz, DMSO):10.77(s, 2H), 7.92(s, 4H). HRMS (ESI) calcd.m/zfor M-544.6701, found 544.6701。

化合物2在250 mL三口瓶中加入化合物1(11.0 g,20.0 mmol),丙酮120 mL,无水碳酸钾(5.5 g,40 mmol)和碘甲烷(8.5 g,60 mmol),反应体系在50 ℃油浴中反应24 h,反应液冷却至室温,减压蒸馏除去溶剂,并用二氯甲烷/水萃取,合并有机层,无水硫酸钠干燥,减压蒸馏除去溶剂,在乙酸乙酯中重结晶得到白色固体10.2 g,产率88%。1HNMR(400 MHz, DMSO):7.75(s, 4H), 3.92(s, 6H). HRMS(ESI) calcd.m/zfor M+596.6976, found 596.6978。

化合物3在250 mL的Schleck反应瓶中加入化合物2(5.8 g,10 mmol),Pd(PPh3)4(578 mg,0.5 mmol),3,4-二甲氧基苯硼酸(9.1 g,50.0 mmol),最后加入重蒸的1,4-二氧六环100 mL,水20 mL,反应体系冲入氮气用来置换体系中的空气,反应液在110 ℃下反应24 h,然后冷却至室温,并用二氯甲烷/水萃取,合并有机层,无水硫酸钠干燥,减压蒸馏除去溶剂得到浅黄色固体,使用乙酸乙酯重结晶得到白色固体6.7 g,产率83%。1H NMR(400 MHz, CDCl3) :7.61(s, 4H), 7.12(d,J=11.1 Hz, 8H), 6.93(d,J=8.1 Hz, 4H), 3.92(s, 12H), 3.89(s, 12H), 3.21(s, 6H). HRMS (ESI) calcd.m/zfor M+829.2653, found 829.2650。

化合物4在250 mL 三口瓶中加入化合物3(8.1 g,10.0 mmol),三氯化磷(6.7 g,50.0 mmol),和50 mL干燥乙腈,室温下搅拌24 h。反应液用二氯甲烷/水萃取,有机相分别用饱和硫酸氢钠水溶液和水各洗涤3次,无水硫酸镁干燥,减压蒸馏除去溶剂,得到的白色固体7.1 g,产率90%。1HNMR (400 MHz, CDCl3):7.38(s, 4H), 7.16-7.06 (m, 8H), 6.92 (d,J=8.1 Hz, 4H), 3.92(s, 12H), 3.88(s, 12H), 3.21(s, 6H). HRMS (ESI) calcd.m/zfor M+813.2703, found 813.2706。

化合物HPS-10OH 在250 mL的三口瓶中加入化合物4(4.0 g,5.0 mmol)和二氯甲烷50 mL,冰水浴下,用注射器向反应液中滴加三溴化硼(25.0 g,100.0 mmol),反应液在冰水浴下反应6 h,然后向反应体系中缓慢加入20 mL冰水猝灭反应,过滤得到白色固体,分别用水和二氯甲烷洗涤,得到固体再用甲醇/水重结晶可得到白色固体3.1 g,产率95%。1HNMR (400 MHz, DMSO):8.93(s, 8H), 8.11(s, 2H), 7.07(s, 4H), 6.90(s, 4H), 6.76(d,J=8.0 Hz, 4H), 6.71(d,J=8.1 Hz, 4H). HRMS (ESI) calcd.m/zfor M+649.1173, found 649.1171。

化合物HPS-MSF 在250 mL的三口瓶中加入HPS-10OH(2.0 g,3.0 mmol)、碘甲烷(1.3 g,8.8 mmol)、四氟硼酸银(1.2 g,6.1 mmol)和50 mL丙酮,室温避光搅拌反应8 h,减压抽滤除去沉淀,滤液使用减压蒸馏除去溶剂,然后在丙酮/三氯甲烷溶液中重结晶得到浅黄色固体1.9 g,产率85%。1HNMR(400 MHz, DMSO):9.19(s, 4H), 9.14(s, 4H), 9.04(s, 2H), 7.87(s, 4H), 6.96(s, 4H), 6.81(dd,J=17.9, 7.9 Hz, 8H), 3.80(s, 3H). HRMS(ESI) calcd.m/zfor M+665.1476, found 665.1475。

1.2.2单分子树脂光刻胶薄膜的制备

HPS-MSF同时作为主体材料和PAG,四甲氧基甲基甘脲[1,3,4,6-tetrakis(methoxymethyl)glycoluril,TMMGU]为交联剂,使用丙二醇甲醚酸酯(PGMEA)和异丙醇(IPA)体积比2∶1的混合溶剂作为溶剂,按照一定的比例配方成为HPS-MSF单分子树脂光刻胶。光刻胶经过0.22 μm的滤膜过滤,滤液滴在经六甲基二硅氮烷增黏处理后的硅片上,并以2000 r/min的转速旋涂覆90 s,涂覆好的硅片在100 ℃热台上前烘180 s后得到光刻胶薄膜,使用椭偏仪测定其膜厚为80 nm。

2 结果与讨论

2.1 HPS-MSF的合成

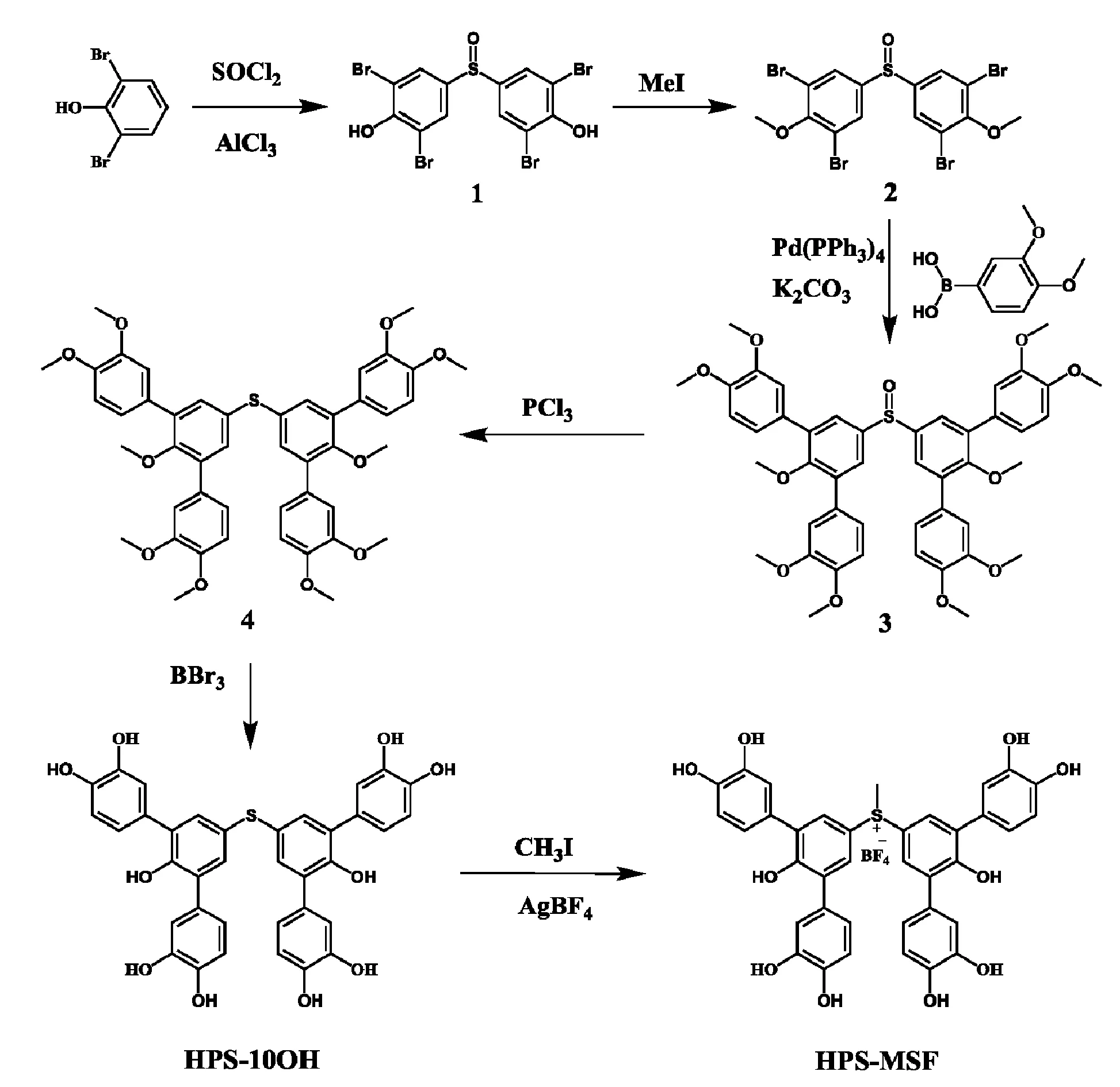

HPS-MSF的合成路线如图1所示,使用二硫化碳作为溶剂,在三氯化铝的催化作用下2,6-二溴苯酚和二氯亚砜在室温发生加成反应生成化合物1,核磁共振氢谱中10.77 ppm为酚羟基对应的峰,7.92 ppm为苯环的对应峰。化合物1在碱催化条件下和碘甲烷反应[16]生成化合物2,核磁共振氢谱中8.53 ppm为苯环的对应峰,3.87 ppm为甲氧基的对应峰。在1,4-二氧六环和水的混合溶剂体系中,Pd(PPh3)4作为催化剂,化合物2与3,4-二甲氧基苯硼酸在110 ℃下发生Suzuki-Miyaura偶联生成化合物3,核磁共振氢谱中7.61~6.93 ppm为苯环的对应峰,3.92~3.21 ppm为甲氧基的对应峰。室温条件下,在四氢呋喃溶液中化合物3和三氯化磷发生氧化还原反应[17]生成化合物4,核磁共振氢谱中7.38~6.92 ppm为苯环的对应峰,3.92~3.21 ppm为甲氧基的对应峰。在冰水浴条件下,化合物4和三溴化硼在二氯甲烷溶剂中反应[18],化合物4的甲氧基变为羟基,生成化合物HPS-10OH,在核磁共振氢谱中8.93~8.11 ppm为羟基的对应峰,7.07~6.71 ppm为苯环的对应峰。在室温条件下,将HPS-10OH溶解于丙酮溶剂中,加入过量的碘甲烷和四氟硼酸银,生成化合物HPS-MSF,核磁共振氢谱中9.19~9.04 ppm为羟基的对应峰,7.87~6.81 ppm为苯环的对应峰,3.80 ppm为甲基的对应峰。

图1 化合物HPS-MSF的合成路线

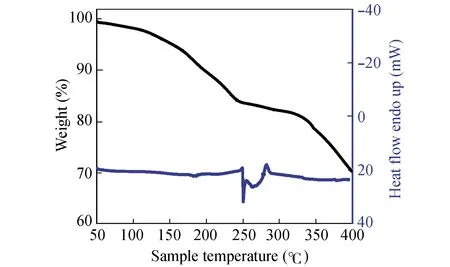

2.2 HPS-MSF热性质

在光刻图案的转移过程中,需要进行烘烤和刻蚀等过程,因此光刻胶主体材料要求具有良好的热稳定性。将10 mg HPS-MSF样品在氮气流中以10 ℃/min的升温速率从40 ℃升温到400 ℃,采用热重分析(TGA)和差示扫描量热法(DSC)对HPS-MSF进行了热分析。热失重和差示曲线如图2所示,从图2中可以看出,HPS-MSF在154 ℃之后才开始发生分解,在154 ℃之前其热失重在5%以内,表明HPS-MSF具有较高的热稳定性。DSC测量结果表明,在分解开始前没有明显的玻璃化转变温度(Tg),即该化合物在154 ℃以下没有显著的相变过程。TGA和DSC结果证实,HPS-MSF的热性质可以满足光刻工艺的要求。

图2 HPS-MSF的TGA和DSC曲线图

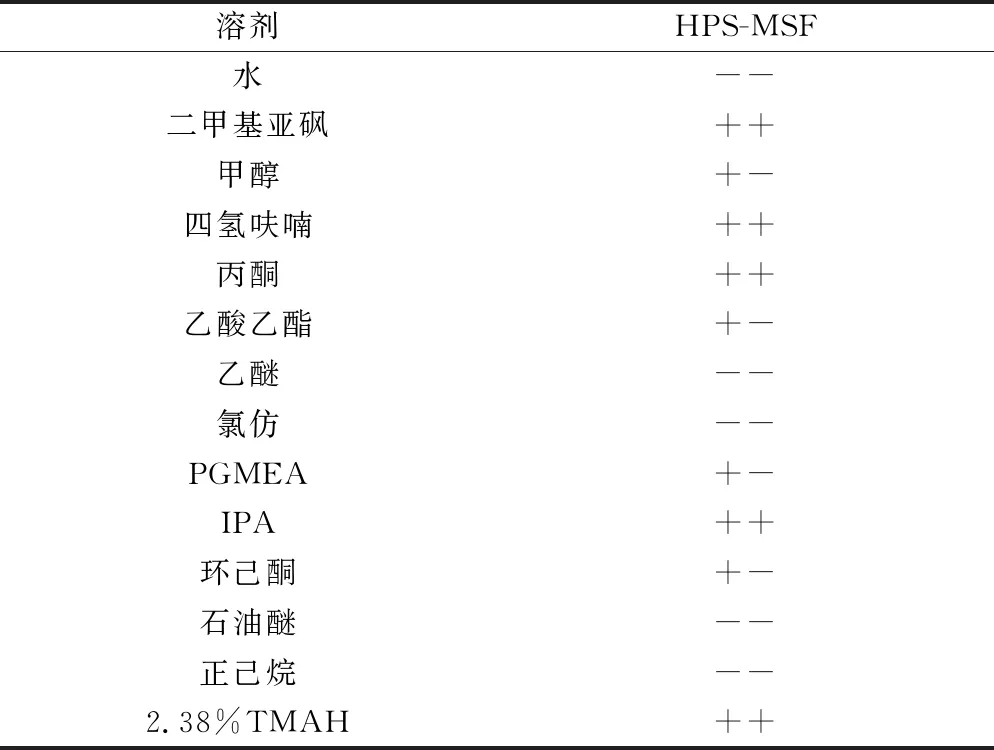

2.3 HPS-MSF的溶解性

主体材料的溶解性是光刻胶配方的一个重要物理参数,对光刻胶配方中溶剂的选取、涂膜条件和涂膜厚度具有关键作用。测定了单分子树脂HPS-MSF在普通溶剂和光刻胶配方常用溶剂中的溶解性,HPS-MSF在不同溶剂中的溶解性见表1。结果表明HPS-MSF在极性溶剂中均表现出良好的溶解性,而在非极性溶剂中其溶解性能较差,HPS-MSF可以很好地溶解在常用的光刻胶显影液2.38%的四甲基氢氧化铵(TMAH)中,在光刻胶配方常用的溶剂中,HPS-MSF在异丙醇(IPA)中表现出良好的溶解性,而在丙二醇甲醚乙酸酯(PGMEA)中溶解性稍差,所以在光刻胶配方中可以使用PGMEA和IPA的混合溶剂作为光刻胶溶剂。

表1 HPS-MSF在不同溶剂中的溶解性

2.4 HPS-MSF的成膜性能

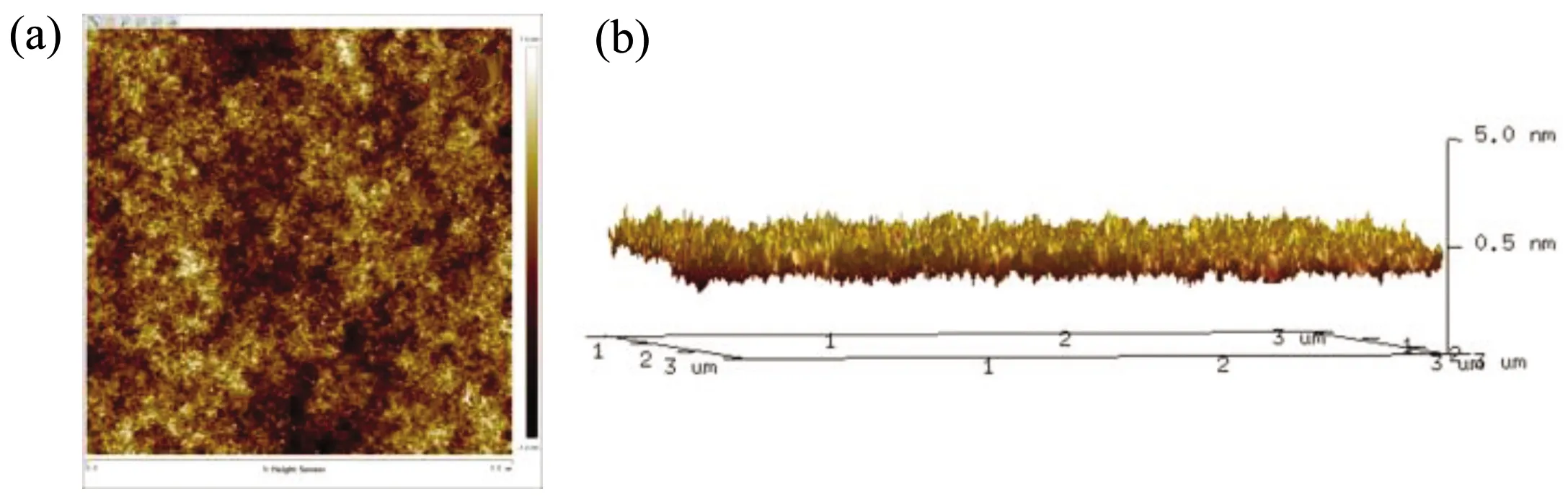

在进行光刻之前,必须保证光刻胶薄膜表面的均匀性和平整性,这样有助于提高光刻图形的分辨率以及减小图形的边缘粗糙度。配制HPS-MSF单分子树脂光刻胶,然后制备膜厚为80 nm的光刻胶薄膜,用原子力显微镜(AFM)对薄膜的表面进行观察。图3a和图3b分别给出了单分子树脂光刻胶薄膜AFM的二维和三维图像,从图3中可以得出在3 μm×3 μm范围内,薄膜表面的高度差在1.3 nm以内,表明所制备的单分子树脂光刻胶薄膜表面平整均匀,可以满足光刻工艺的要求。

图3 HPS-MSF光刻胶薄膜的AFM图

2.5 HPS-MSF单分子树脂光刻胶的紫外曝光

使用254 nn紫外曝光对HPS-MSF单分子树脂光刻胶的工艺条件进行初步研究,光刻胶旋涂制备得到膜厚为80 nm的光刻胶薄膜。使用254 nm紫外曝光系统进行曝光实验,掩膜版为实验室定制的微米级条纹掩膜版。

光刻胶中HPS-MSF浓度为30 mg/mL,交联剂TMMGU添加量为HPS-MSF的15%,首先研究显影条件,在较大的曝光剂量(320 mJ/cm2)并且高后烘温度(130 ℃)条件下,使用2.38%的TMAH显影液显影时,光刻胶的曝光区域和非曝光区域均可以被显影掉,光刻胶经过曝光和后烘处理后,主体材料和交联剂发生交联,但是交联的末端仍含有未封端的羟基,直接使用浓度较高的含2.38%的TMAH显影液显影,仍可以将交联区域显影掉,需要用去离子水将2.38%的TMAH显影液稀释一定比例后再使用。然后对后烘温度进行研究,研究发现当后烘温度小于110 ℃,即使增大曝光剂量到400 mJ/cm2仍不能得到条纹,其原因可能为后烘温度过低导致主体材料与交联剂没有发生足够的交联反应,在显影过程中曝光区域和非曝光区域均被显影掉,而当后烘温度为110~130 ℃时,通过调节后烘时间和显影液浓度,曝光区域在显影过程中可以被保留下来,得到负型光刻胶条纹。根据文献报道[9,19],酚类主体材料与交联剂TMMGU通常是通过酸催化的交联聚合反应机制进行:光刻胶经曝光,曝光区域的PAG产生酸,酸与HPS-MSF中的酚羟基和TMMGU反应,生成质子加合物,通过后烘,酸催化HPS-MSF和TMMGU发生交联反应形成聚合物,不溶于显影液,产生溶解性变化形成负胶。

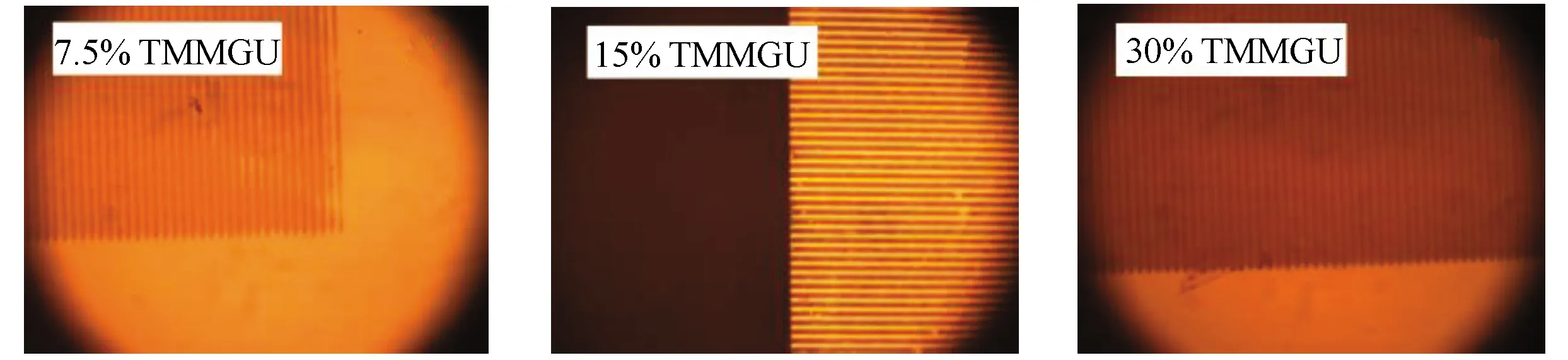

以交联剂含量为15%的光刻胶配方研究为依据,对交联剂为7.5%和30%的光刻胶配方进行254 nm紫外光刻,通过工艺条件优化也可以得到微米级条纹,紫外光刻结果用显微镜表征,其结果如图4所示。当交联剂添加量为7.5%,曝光剂量为240 mJ/cm2时,在120 ℃后烘25 s,使用稀释80倍的TMAH(2.38%)显影1 min可以得到微米级的条纹。当交联剂添加量为15%,曝光剂量为160 mJ/cm2时,在120 ℃后烘25 s,使用稀释80倍的TMAH(2.38%)显影1 min可以得到微米级的条纹。当交联剂添加量为30%,曝光剂量为160 mJ/cm2时,在120 ℃后烘20 s,使用稀释160倍的TMAH(2.38%)显影1 min可以得到微米级的条纹。光刻胶配方中交联剂添加量在7.5%~30%时,用于254 nm紫外光刻中通过调节曝光剂量、后烘条件以及显影条件,可以得到微米级的负型光刻胶条纹,紫外光刻为后续电子束光刻提供了后烘和显影条件。

图4 不同TMMGU添加量的HPS-MSF光刻胶254 nm紫外光刻显微镜图

2.6 HPS-MSF单分子树脂光刻胶EBL验证

2.6.1曝光剂量对光刻结果的影响

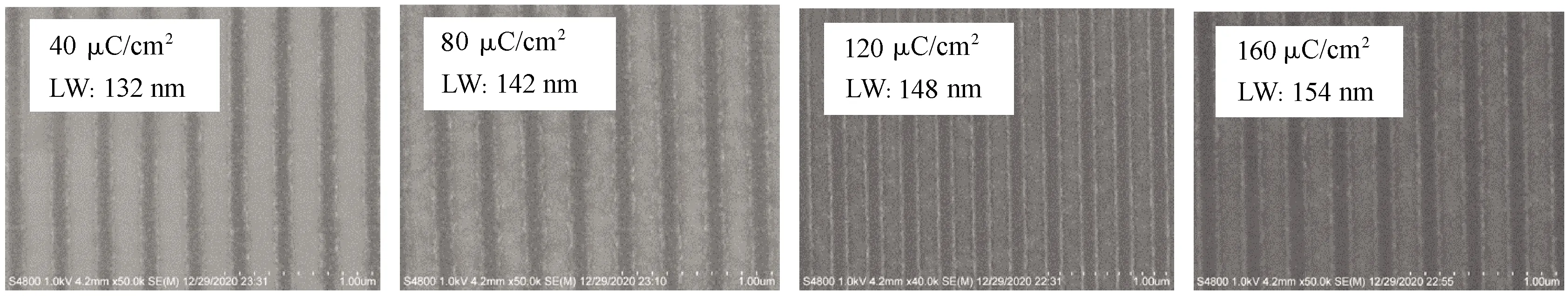

使用主体材料浓度30 mg/mL,TMMGU添加量为15%(4.5 mg/mL)配方的HPS-MSF单分子树脂光刻胶制备80 nm的光刻胶薄膜,对其进行梯度曝光剂量实验来研究曝光剂量对单分子光刻胶EBL图形的影响。电子束曝光系统的加速电压为50 kV,曝光束流为100 pA,创建了一个7×2曝光剂量矩阵,剂量范围为30~160 μC/cm2,每个矩阵以10 μC/cm2等量增加曝光剂量,矩形面积为30 μm×30 μm,电子束曝光程序设定的线宽(LW)为150 nm周期(P)为300 nm,记为L150P300。后烘条件为120 ℃烘烤30 s,使用稀释240倍的TMAH(2.38%)显影1 min,然后使用去离子水冲洗1 min,最后使用氮气吹干。通过扫描电子显微镜(SEM)对曝光区域进行表征,根据条纹的形貌和线宽来评估不同的曝光剂量对电子束光刻结果的影响。

图5为HPS-MSF单分子树脂光刻胶在曝光剂量为40~160 μC/cm2时EBL结果的SEM图。由图5可知,曝光剂量的不同直接影响了EBL所得条纹的线宽,EBL所得条纹的线宽随着曝光剂量的增大呈现递增的趋势:40 μC/cm2时条纹的线宽为132 nm,80 μC/cm2时条纹的线宽为142 nm,120 μC/cm2时条纹的线宽为148 nm,160 μC/cm2时条纹的线宽为154 nm。电子束曝光剂量对光刻条纹质量及条纹线宽影响显著,曝光剂量小于130 μC/cm2时,后烘过程中TMMGU与主体材料的交联程度不足,导致部分曝光区域在显影过程中被显影掉,所得光刻条纹的线宽较设定线宽小,随着曝光剂量增大到140 μC/cm2时,可以得到与设定线宽相一致的光刻条纹,当曝光剂量大于160 μC/cm2时,曝光剂量过大导致曝光区域产生的酸增多,在后烘过程中酸扩散范围增大使得一些非曝光区域中TMMGU与主体材料发生交联反应,导致所得条纹的线宽较设定的大。研究结果表明,将EBL曝光剂量控制在合适的范围内可以得到与电子束曝光程序设定图形相一致的光刻条纹。

图5 不同电子束曝光剂量下HPS-MSF单分子树脂光刻胶的光刻电镜图

2.6.2后烘条件对光刻结果的影响

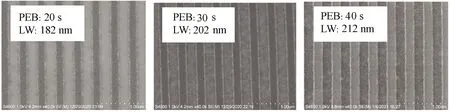

使用主体材料浓度30 mg/mL,TMMGU添加量为15%(4.5 mg/mL)配方的HPS-MSF单分子树脂光刻胶制备80 nm的光刻胶薄膜,研究后烘条件对HPS-MSF单分子树脂光刻胶电子束光刻的影响。除后烘条件之外的其他工艺参数保持一致,电子束曝光系统的加速电压为50 kV,曝光束流为100 pA,电子束曝光程序设定为L200P400,曝光剂量为130 μC/cm2,显影条件为在稀释240倍的TMAH(2.38%)显影液中显影1 min。根据254 nm紫外光刻实验选定120 ℃作为后烘温度,其后烘时间分别为20 s、30 s和40 s三种条件,使用SEM对所得图形进行分析,如图6所示,在三种后烘处理条件下其所得条纹的线宽分别为182 nm、202 nm和212 nm,在实验测试范围内的后烘处理条件中,电子束光刻所得到的图形随着后烘时间的延长出现明显的酸扩散现象,所得条纹的线宽随之增大。

图6 后烘时间对光刻条纹的影响

2.6.3显影液浓度对光刻结果的影响

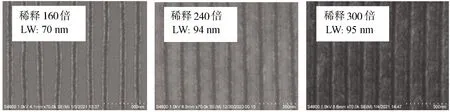

显影是EBL中电子束曝光和后烘之后的一道工序,通过曝光区域与非曝光区域在显影液中溶解度的差异来得到设计的图形,以HPS-MSF同时作为主体材料和PAG,TMMGU为交联剂,使用主体材料浓度为30 mg/mL,TMMGU添加量为15%(4.5 mg/mL)配方的HPS-MSF单分子树脂光刻胶制备80 nm的光刻胶薄膜,研究显影液浓度对光刻结果的影响。除显影条件之外的其他工艺参数保持一致,电子束曝光系统的加速电压为50 kV,曝光束流为100 pA,电子束曝光程序设定为L100P200,曝光剂量为130 μC/cm2,后烘条件为120 ℃烘烤30 s,显影液选用稀释倍数分别为160倍、240倍和300倍的TMAH(2.38%)显影液,显影时间为1 min。图7为显影后所得图形的SEM图,当使用稀释160倍的TMAH显影液显影时,光刻条纹的线宽为70 nm,所得条纹出现扭曲现象,较高浓度的碱性显影液使得部分曝光区域的光刻胶仍可溶解于显影液中,并且影响光刻条纹的形貌,而当TMAH显影液稀释到240倍和300倍时,可以分别得到94 nm和95 nm的条纹,此时的条纹没有出现扭曲现象,并且所得条纹线宽基本与电子束曝光程序设定相一致,值得注意的是,当显影液稀释300倍时,由于显影液浓度过低,条纹之间的沟槽里仍有未被显影掉的光刻胶从而出现一定程度的交联现象。研究表明使用稀释240倍的TMAH(2.38%)显影液进行显影可以得到较好的显影效果。

图7 2.38%的TMAH显影液稀释倍数对光刻结果的影响

2.6.4光刻胶配方及光刻工艺优化结果

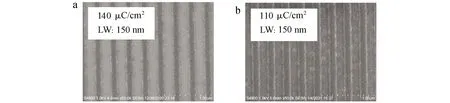

通过对光刻工艺的优化,得到了一些优选的光刻胶配方和工艺条件,其具有良好的重复性,通过EBL实验得到了与电子束程序设定相一致的条纹。如图8a所示,当配方中HPS-MSF浓度为30 mg/mL,TMMGU添加量为15%(4.5 mg/mL),制备80 nm光刻胶薄膜,电子束曝光程序设定为L150P300,曝光剂量为140 μC/cm2,后烘条件为120 ℃烘烤30 s,使用稀释240倍的TMAH(2.38%)显影液显影1 min,可以得到线宽150 nm占空比1∶1的条纹。如图8b所示,当配方中HPS-MSF浓度30 mg/mL,TMMGU添加量为30%(9.0 mg/mL),旋涂制备80 nm光刻胶薄膜,电子束曝光程序设定为L150P300,曝光剂量为110 μC/cm2,后烘条件为120 ℃烘烤30 s,使用稀释240倍的TMAH(2.38%)显影液显影1 min,可以得到线宽为150 nm占空比1∶1的条纹。

图8 不同TMMGU添加量的HPS-MSF单分子树脂光刻胶的光刻结果

3 结论

合成了一种共价键合产酸剂的单分子树脂材料HPS-MSF,TGA和DSC结果表明该材料在154 ℃以下没有显著的相变过程,具有较好的热稳定性,对光刻胶薄膜表面的AFM表征结果表明该材料具有良好的成膜性。以HPS-MSF单分子树脂为主体材料,TMMGU作为交联剂进行配方,得到负型单分子树脂光刻胶,通过254 nm紫外曝光初步研究了光刻胶的后烘及显影条件,进一步利用电子束光刻对该光刻胶进行评价,当TMMGU添加量为15%或30%时,在曝光剂量分别为140 μC/cm2和110 μC/cm2时,均可以得到线宽为150 nm占空比1∶1的光刻条纹。对HPS-MSF单分子树脂光刻胶电子束光刻性能研究及光刻工艺的优化,为新型光刻胶的研发提供了参考。后续将对键合PAG的单分子树脂进行部分保护,通过减少单个分子中的羟基个数,有望进一步提高键合PAG单分子树脂光刻胶的光刻性能,使之成为具有商用潜力的电子束光刻胶。