基于Pr ofibus-DP现场总线的振打器控制系统

余坚,周天驰,李凤周

(中国瑞林工程技术股份有限公司,江西南昌 330038)

在冶炼行业中,冶金炉的含尘烟气经过余热锅炉、电除尘器时,会使设备内壁上粘附大量烟尘,严重影响锅炉的换热效率,甚至影响正常运行;电除尘器也会因内壁烟尘过多,导致阴极和阳极间短路甚至起火。以上工艺场合需要使用大量弹簧振打器对设备外壁进行振打,确保内壁烟尘能及时得到清除。一般一台中型锅炉配备的振打器数量在100个左右,且振打器的位置较为集中。诸多行业的配料仓,为了防止物料粘附在料仓内壁,也会使用多个弹簧振打器。传统的振打器控制方案是为每个弹簧振打器设置1个控制箱,控制箱内包含交流断路器、接触器、热继电器、中间继电器等电气元件。然而,传统方案存在一定缺点,即直接通过硬接线将振打器的控制信号传输至DCS系统机柜,会敷设大量的电缆,DCS系统需要配置大量的I/O卡件,从而增加了工程成本,给安装、调试及后期检修、维护带来了一定困难[1]。针对上述问题,本文拟提供一种可靠、实用、方便、经济的振打器控制方案,以实现对多个振打器的就地控制和远程控制。

1 现场控制箱设计

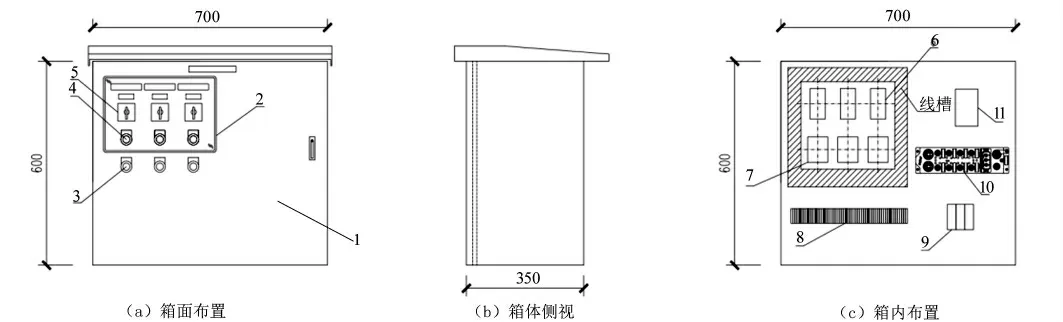

在现场振打器附近设置现场控制箱,将多个振打器集中到一个现场控制箱进行控制,现场控制箱面板上为每个振打器配置1个就地/集中转换开关、1个绿色带灯按钮(用来启动振打器并显示振打器运行状态)、1个红色按钮(用来停止振打器)。现场箱采用304不锈钢,防护等级为IP65,双层门,外门带玻璃视窗,并配备IP68格兰头。以3台振打器共用1个现场控制箱为例,控制箱布置如图1所示。

图1 控制箱布置

由图1可知,箱体正面设置有玻璃观察窗,通过玻璃观察窗可观察运行状态指示灯的状态。带灯按钮、转换开关安装在玻璃观察窗内部,停止按钮安装在玻璃观察窗外,从而方便现场工人在紧急情况能迅速按下停止按钮来停止振打器运行。

2 电气控制原理

为每个现场控制箱提供1路380 V三相交流电源,分成3个回路分别为3个振打器电机供电,从每个380 V主回路分别取一相220 V电源作为控制回路电源。控制箱内的直流电源模块为现场总线模块提供24 V直流电源。

每个振打器主回路上有马达保护型断路器、交流接触器,控制回路上有启动按钮、停止按钮、指示灯、转换开关、中间继电器。当转换开关切换至机旁,按下启动按钮,交流接触器主回路闭合,振打器启动,运行指示灯亮起;按下停止按钮,交流接触器主回路断开,振打器停止运行。当转换开关切换至集中,远程启动中间继电器K1闭合,控制交流接触器主回路闭合,振打器启动,运行指示灯亮起。电气控制原理见图2。图中,1~3 MCCB为马达保护型断路器;1~3 KM为交流接触器;1~3 FU为熔断器;1~3 SA为转换开关;1~3 K1为中间继电器;1~3 SBS为按钮;1~3 SBF为带灯按钮。

3 总线模块信号采集

控制箱内设置具有强抗干扰能力以及IP67的防护等级的紧凑型现场总线模块,电子电路使用环氧树脂进行灌封,可以适应恶劣的电气和机械工况环境。现场总线模块采用的Profibus-DP通信协议,是一种开放的总线标准。每个模块具有16个可自由定义的数字量通道,可根据需求配置为DI通道或者DO通道。图3是控制箱内的现场总线模块接线。

由图3可以看出,C1~C6共12个通道为数字量输入通道;C7~C8共4个通道为数字量输出通道。

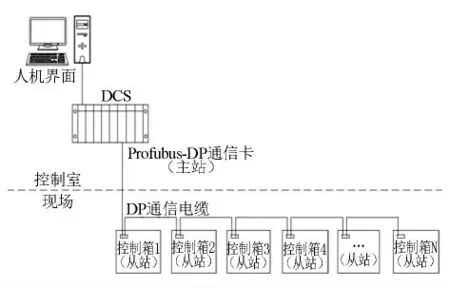

将转换开关的集中信号(就地/集中信号)、交流接触器闭合信号(运行信号)、断路器的故障报警信号(故障信号)通过端子排接入现场总线模块的3个DI通道,远程启动信号通过DO通道,接入振打器的控制回路中,完成现场总线模块对控制信号的采集。振打器的控制信号接入现场总线模块,每个振打器包括3个DI信号(运行信号、就地/集中信号、故障信号)和1个DO信号(启动信号)。通过Profibus-DP总线方式将所有信号送入DCS控制系统的通信模块,在Profibus-DP通信网络中,DCS的DP通信模块作为主站,现场控制箱内的每个总线模块均作为一个DP从站,每个DP网段所连接从站数量一般不大于31个。当从站数量大于31个时,需要增加中继器[2]。现场控制箱内的每个总线模块均作为1个Profibus-DP从站,DCS的Profibus-DP通信模块作为主站,通过DP总线通信电缆依次连接,所有信号即可送入DCS中进行集中监控。整个基于总线的振打控制系统的通信网络结构见图4。

图4 通信网络结构示意

4 DCS系统组态及程序开发

从现场控制箱到DCS系统DP通信模块之间的Profibus-DP通信链路完成物理连接后,需对采集单元和DCS系统进行组态,实现通信。具体步骤如下:1)加载总线模块Profibus-DP通信的GSD文件[3]。2)主站通信设置。为实现采集单元与DCS之间通信,首先对DCS端DP主站进行相应参数设置。通信协议选择Profibus-DP;波特率选择187.5 kbps;DP地址设置为1[3]。3)组态从站设备。例如,单条Profibus-DP通信链路上总线模块从站设备数量为N,从站的DP地址设定依次为2~(N+1)。4)解包通信数据。根据现场总线模块产品提供的通信地址点表,对通信数据包进行分解,取出对应的DI/DO信号。5)开发人机界面。开发振打系统操作的人机界面,结合振打器设备编号和分布位置,并根据工艺需求进行分组、分区域。每个振打器的运行、就地/集中、故障信号均可在控制室人机界面上显示,当现场转换开关切换到集中状态,可在控制室DCS发出启动信号。通过编程,对分组后的振打器设置多种自动振打模式;手动操作每组振打器的启停;设置每组振打间隔时间,该组振打器按照预设时间循环振打[4]。

5 结语

以上振打器控制系统设计方案已在实际工程中成功实施,运行至今未出现过通信数据丢包或传输故障现象,能够实现与传统硬接线相同的控制要求。实践证明,该方案具有如下优点:1)能够将多个振打器集中在一个现场控制箱控制,减少控制箱的数量;2)振打器有就地/远程两种控制方式,满足生产和操作的需求;3)总线通信方式传输数据量大,节省大量控制电缆、I/O模块及电缆敷设的施工费用,降低了工程成本;4)减少了由接线点造成的不可靠因素;5)增强了系统的可维护性。