基于凸形壁面的虚拟冲击式呼吸性粉尘采样器研究*

刘丹丹,黄鹏升,李德文,代英鹏,单 驰

(1.黑龙江科技大学 电气与控制工程学院,黑龙江 哈尔滨 150022;2.中煤科工集团重庆研究院有限公司,重庆 400037)

0 引言

呼吸性粉尘的空气动力学直径均小于7.07 μm,能沉积于肺泡,对人体危害较大。2020年我国职业性尘肺病新增14 367人,占全国新增职业病总人数的84.19%,因此,进行井下呼吸尘监测对保护人身安全十分重要[1-2]。国内外针对大气颗粒物的研究主要集中于PM10/PM2.5方面,有关呼吸尘的研究相对较少[3-7]。为精确测量呼吸性粉尘浓度,需设计出满足呼吸尘采样的采样器。惠立锋[8]通过响应曲面原理对呼吸尘旋风分离器的结构进行寻优,得到该结构下的旋风分离器对呼吸尘的分离完全符合BMRC分离曲线标准,且在5.9 μm时,分离效率偏差为1.06%;谢双[9]基于BMRC分离曲线设计虚拟冲击式呼吸尘分离器,通过模拟对虚拟冲击式分离器的不断优化,得到该分离器的最大误差为4.73%,最小误差为0.88%;蒋靖坤等[10]针对现有商业化固定源PM2.5采样器不足,设计1种固定源PM10/PM2.5双极虚拟冲击式分离器。本文利用文献[9]中采样器原型,提出1种基于虚拟冲击原理的呼吸尘采样器结构,对隔离主流和弱流通道的“平滑型”壁面进行变换,分为“凸型”、“凹型”。利用Ansys Fluent气-固2相流模拟采样器中的流场,计算模型中各粒径的分离效能,并与BMRC曲线进行对比分析。

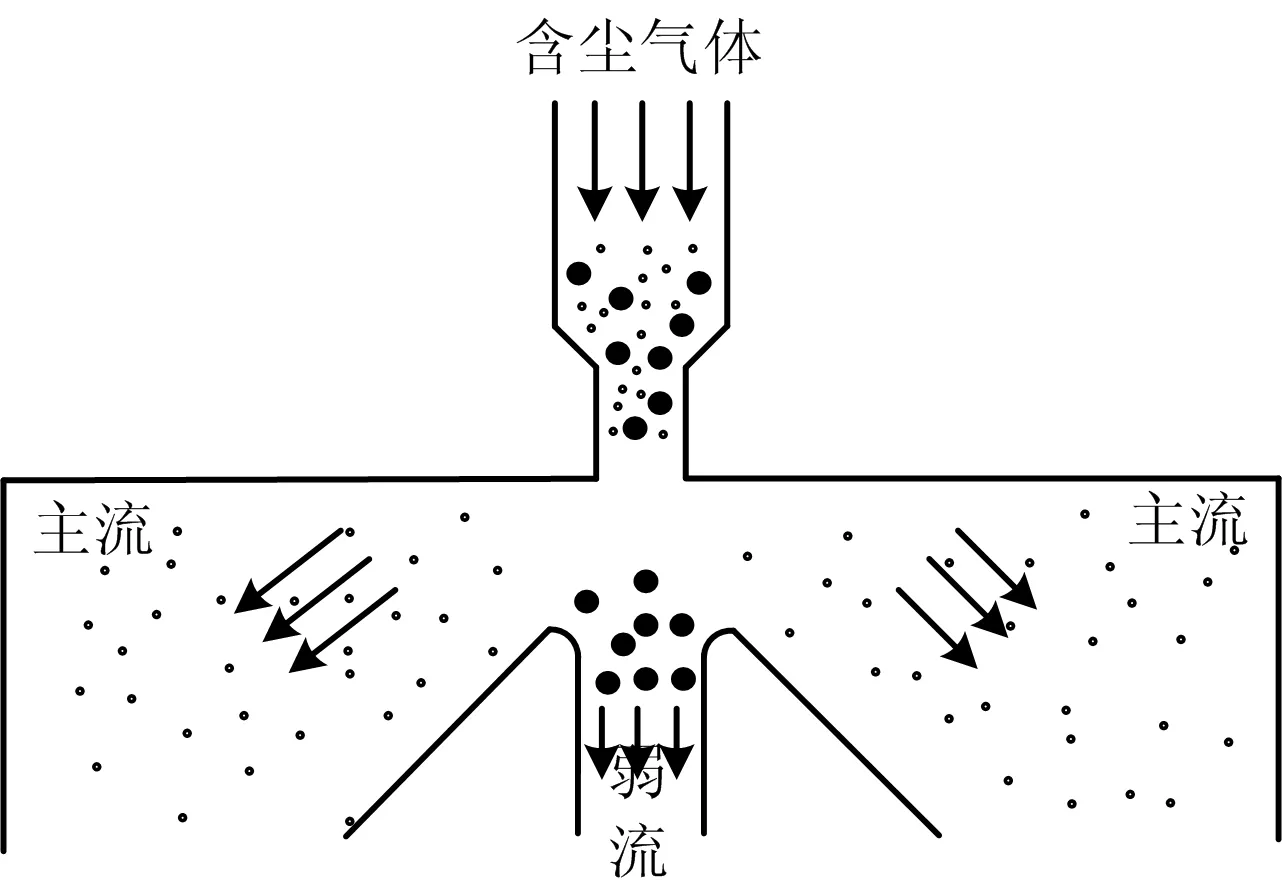

1 虚拟冲击原理

传统惯性冲击分离器由粉尘喷射孔和冲击板组成,冲击板上附着黏性物质,利用颗粒物直接撞击冲击板捕捉粒径较大的颗粒物。与传统惯性冲击分离采样不同,虚拟冲击式分离器采用收集腔代替冲击板,利用不同粒径颗粒物惯性进行分离。当含尘气流进入虚拟冲击分离器后,进入喷嘴气流速度提高,高速气流被分成2部分:一部分气流发生变向,约占总气流的90%,称为主流;另一部分气流直接由喷嘴进入到收集腔,约占总流的10%,称为弱流。粒径小的颗粒物惯性小,容易随主流流动;粒径大的颗粒物惯性大,容易随弱流流动。因此,粒径大颗粒物容易随弱流进入收集腔,粒径小的容易随主流流出至下一级[11-16]。虚拟冲击原理如图1所示。

图1 虚拟冲击原理Fig.1 Schematic diagram of virtual impact

2 基于虚拟冲击原理的呼吸尘采样器设计

2.1 呼吸尘分离效能

分离效能指颗粒物进入分离器时,被捕捉到的特定粒径颗粒与总颗粒比值。我国分离效能根据现行《呼吸性粉尘测量仪采样效能测定方法》(MT 394—1995)[17]规定,呼吸尘分离效能曲线采用由英国医学研究会制定的BMRC曲线,只要呼吸性粉尘采样器在各个粒径点的分离效能误差小于5%则满足我国标准。美国政府采用工业卫生协会制定的ACGIH标准曲线,欧盟则采用EN481标准曲线[18-19]。不同呼吸性粉尘分离效能曲线对比如图2所示。

图2 不同呼吸性粉尘分离效能曲线对比Fig.2 Comparison of different respirable dust separation efficiency curves

其中,BMRC曲线分离效能计算公式如式(1)所示:

(1)

式中:ηB为分离效能,%;x为呼吸尘的采样粒径,μm;d为颗粒粒径,μm,本文d=7.07 μm。

在满足BMRC曲线采样规范时,分离效能计算如式(2)所示:

(2)

式中:x50为切割粒径,x50=5 μm。

2.2 虚拟冲击式采样器的基本参数设计

切割效率为50%时的切割粒径x50=5.0 μm,对应斯托克斯数Stk50,如式(3)所示:

(3)

式中:W为喷嘴直径,mm;ρp为颗粒物密度,kg/m3;u为喷嘴喷出气流速度,m/s;Cc为坎宁安修正因子,当颗粒物大于1 μm时,一般取1;μ为空气的动力黏度,μ=1.8×10-5Pa·s。

喷出气流速度u如式(4)所示:

(4)

式中:Q为入口总流量,L·min-1。

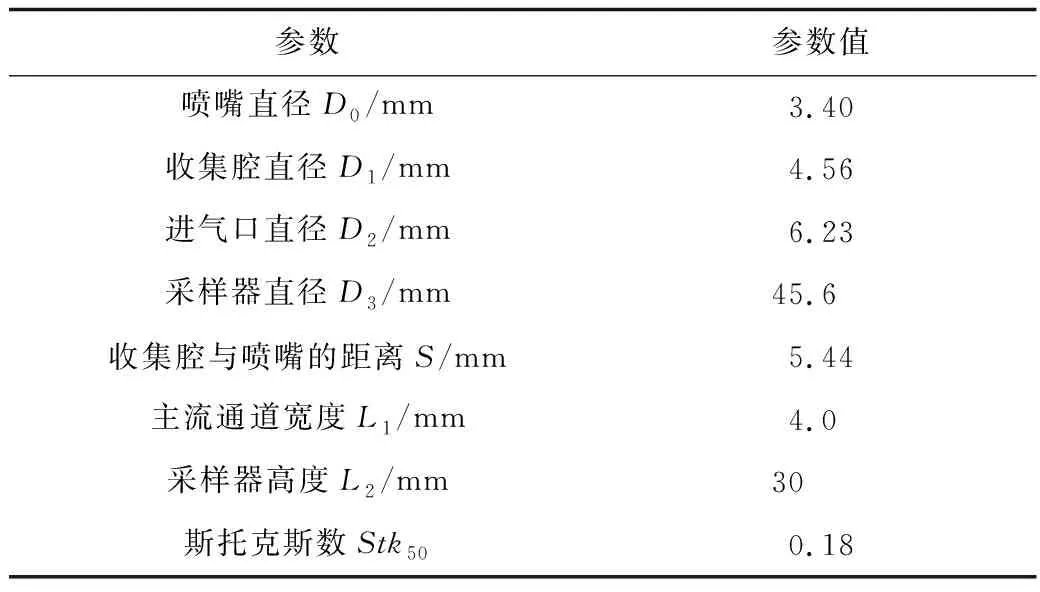

根据公式(1)~(4)确定采样器流量Q和喷嘴直径D0。理论与实验结果表明,收集腔直径D1约为D0的1.3~1.4倍;收集腔与喷嘴的距离S约为喷嘴直径D0的1.2~1.8倍,基本参数见表1。虚拟冲击式采样器模型截面示意如图3所示。

表1 虚拟冲击式呼吸尘采样器基本参数Table 1 Basic parameters of virtual impact respirable dust sampler

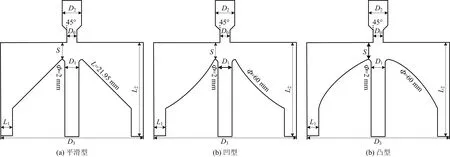

图3 虚拟冲击式呼吸尘采样器模型截面示意Fig.3 Schematic diagram for model section of virtual impact respirable dust sampler

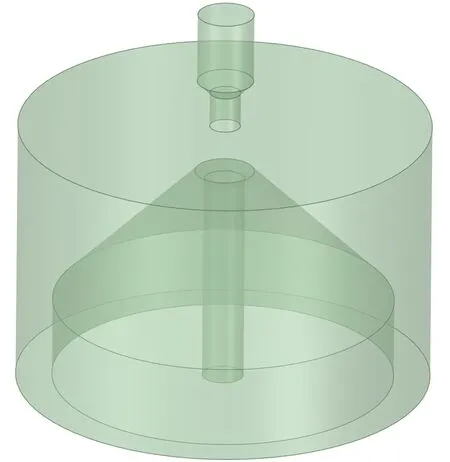

根据基本参数的设置,本文对隔离主流和弱流通道的“平滑型”壁面进行变换,包括“凸型”、“凹型”,虚拟冲击式呼吸尘采样器壁面形状如图4所示。以“平滑型”为例,得到虚拟冲击式呼吸尘采样器模型三维模型,如图5所示。

图4 虚拟冲击式呼吸尘采样器壁面形状Fig.4 Wall shapes of virtual impact respirable dust sampler

图5 虚拟冲击式呼吸尘采样器模型三维示意Fig.5 3D drawing of virtual impact respirable dust sampler model

3 模拟仿真

3.1 网格无关性验证

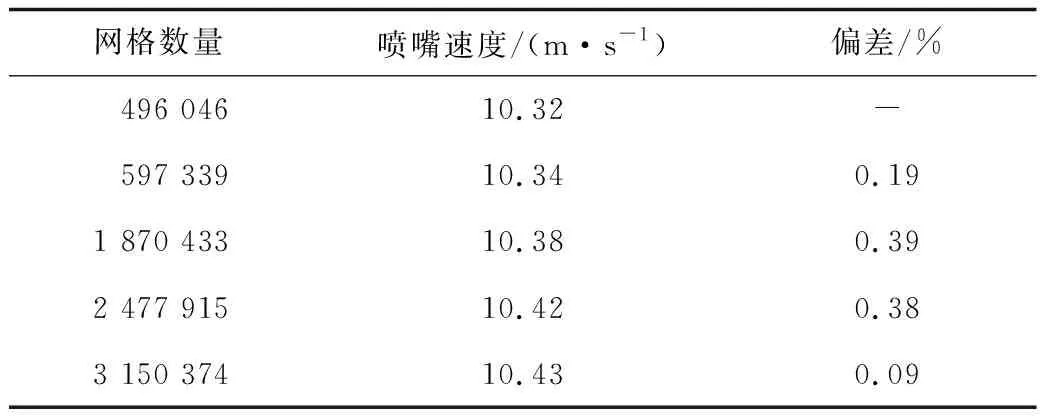

网格划分是进行模拟仿真时的重要步骤,理论上相同模型前提下,网格数量越多,即计算网格越小,计算精度越高。选择合适的网格数量对提高仿真结果可靠性,减少仿真成本影响较大。选用所设计的虚拟冲击采样器的不同网格数量与喷嘴速度进行对比,结果见表2。

表2 网格无关性验证Table 2 Grid independence verification

由表2可知,随网格数量增加,速度最高偏差率为0.39%;在误差±5%以内,为虚拟冲击采样器网格数量划分提供参考。为节省仿真时间,最终网格数量为496 046,网格划分如图6所示。

图6 虚拟冲击式呼吸尘采样器网格划分Fig.6 Grid generation of virtual impact respirable dust sampler

3.2 计算方法及边界条件

1)计算方法。由于虚拟冲击式呼吸尘采样器内部流体速度较小,故采用压力基求解器,并采用雷诺应力(RSM)湍流模型、离散相模型(DPM)和随机轨道模型(DRWM),湍流流场采用SIMPLEC方式。由于呼吸性粉尘测量采样标准标定实验中荧光素铵中的体积分数远小于10%,故可以忽略颗粒与颗粒、颗粒与气相之间的作用。

2)边界条件。虚拟冲击式呼吸尘采样器进口采用Velocity_inlet,主流和弱流均采用Outflow,其中主流流量权重为0.9,弱流流量权重为0.1,主流出口对于离散相设置为Trap,虚拟冲击式呼吸尘采样器壁面均设置为Wall,采用无滑移边界条件,离散相设置为Reflect。采样时间为10 min,采样流量为2.375 L/min-1,空气密度为1.225 kg/m3,黏度为1.8×10-5Pa·s,采样颗粒密度为1 500 kg/m3,粉尘浓度为200 mg/m3,入口颗粒速度为2.5 m/s。粉尘颗粒分散度由1~7.1 μm按Rosin-Rammler分布。

4 结果分析

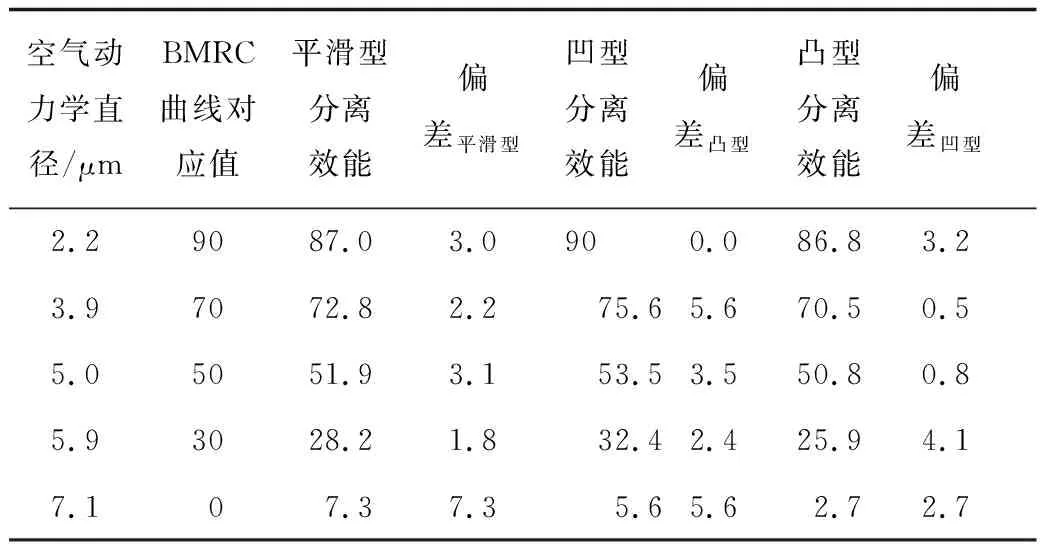

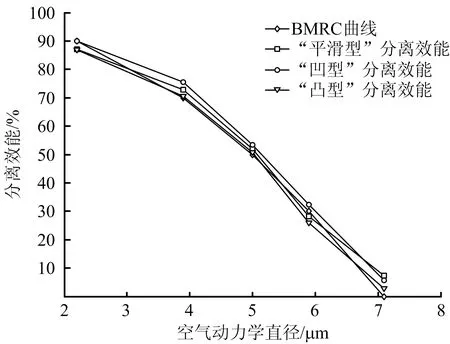

在建立虚拟冲击式采样器模型和网格划分后,对BMRC曲线中对应各颗粒物粒径进行模拟仿真,追踪各粒径颗粒物由进气口射入和出口捕捉的数量,得到分离效能。仿真得到的3种虚拟冲击式采样器模型的分离效能与BMRC曲线的分离效能对应值比较见表3,分离效能曲线如图7所示。

表3 仿真值与BMRC曲线对应值比较Table 3 Comparison between simulation values and corresponding values of BMRC curve %

图7 不同虚拟冲击器模型的分离效能Fig.7 Separation efficiencies of different virtual impactor models

由表3和图7可知,由于“平滑型”虚拟冲击式采样器在粒径为7.1 μm,“凹型”虚拟冲击式采样器在粒径为3.9,7.1 μm时分离效能与BMRC曲线偏差均大于5%,故3种虚拟冲击式采样器的分离效能只有“凸型”虚拟冲击式呼吸尘采样器能够满足BMRC曲线,其中3.9 μm对应分离效能偏差相对最小,仅为0.5%。同时,由图7中可知,“凸型”虚拟冲击式采样器更加贴合BMRC曲线。标准差如式(5)所示:

(5)

通过式(5)计算虚拟冲击式呼吸性粉尘采样器在主弱流壁面为“凸型”时的分离效能与BMRC曲线的分离效能的标准差δ=2.65%小于5%,满足标准规定的偏差要求。

5 结论

1)虚拟冲击式呼吸尘采样器中弱流与主流之间的壁面为“凸型”时相对“平滑型”和“凹型”对呼吸尘分离的效果更好。

2)虚拟冲击式呼吸尘采样器主弱流夹壁面形状在“凸型”时,对粒径为7.1 μm分离偏差相比于“平滑型”减小4.6%,提高了对呼吸尘中颗粒粒径较大的分离效果;“凹型”在粒径为2.2 μm时的分离偏差为0%,但其他粒径分离偏差较大,不能满足分离采样的要求。

3)本文虚拟冲击式呼吸尘采样器主弱流夹壁面形状在“凸型”时,分离效能与BMRC曲线标准的偏差更小,且标准差δ=2.65%,满足偏差小于等于5%的要求,研究结果为虚拟冲击式采样器的改进提供参考。下一步将针对“凸型”壁面的最优参数继续研究。