细旦聚苯硫醚纤维的制备及性能

吴鹏飞,彭梓航,任 捷,朱金唐,崔 宁,崔华帅,史贤宁,李 杰,黄 庆

(1. 中国纺织科学研究院有限公司 生物源纤维制造技术国家重点实验室,北京 100025; 2. 杭州科百特过滤器材有限公司,浙江 杭州 311265; 3. 中国纺织机械协会,北京 100028)

聚苯硫醚(PPS)纤维是一种耐腐蚀、耐高温的高性能纤维,耐高温滤材是其典型应用之一[1]。随着环保要求提高,为提高PPS滤材的过滤精度,PPS纤维细旦化的需求逐渐提高。同时,细旦PPS纤维防辐射、隔热、保温的特点,也为其在服装面料领域的应用开拓了更广阔的前景。

目前,制备细旦、超细旦PPS纤维的方法有熔喷法[2],海岛纤维法[3-4],熔融静电纺法[5-6]等,但市场上很少见用熔融纺丝法制备的细旦PPS长丝,其制备难度在于:若原料不匀,熔体易有气泡;熔体高温停留时间较长会发生交联,堵塞喷丝孔,使流变性能下降,可纺性变差[7]。熔融纺丝的过程中,原料本身的熔体流变性能及剪切速率和喷丝头拉伸比都是影响可纺性的重要因素,喷丝板的孔径决定了喷丝头拉伸比,且高度影响剪切速率,若要纺制细旦丝,应优选较小直径的喷丝孔[8],但目前还未见关于喷丝板孔径与PPS纤维线密度之间关系的报道。

作者从喷丝板孔径与熔体稳定性的关系角度出发,采用标准毛细管研究了PPS纤维级切片的流变性能;模拟现实纺丝时熔体流经喷丝板孔的流变情况,采用非标毛细管研究了喷丝板孔径对PPS熔体稳定性的影响;同时选取不同孔径喷丝板,参考常规PPS纤维纺制工艺[11-13],固定后处理工艺,制备了单丝线密度0.8 dtex的细旦PPS纤维,研究了喷丝板孔径对纤维力学性能、结晶与取向性能的影响,以期为细旦PPS纤维的制备提供借鉴。

1 实验

1.1 主要原料

PPS切片:牌号Fortron 0320,纤维级,熔点为280 ℃,玻璃化转变温度为90 ℃,美国Ticona公司产。

1.2 仪器与设备

UGI-1C型固体水分测量仪:成都仪器厂制;DSC-8000型差示扫描量热仪:美国PerkinElmer公司制;SCY-Ⅲ声速仪:上海凯历迪新材料科技股份有限公司制;Instron 2343万能材料试验机:美国英斯特朗公司制;DZF-6050型真空干燥箱:中仪国科(北京)科技有限公司制;RheoGraph 25型高压毛细管流变仪: 德国Goettfert公司制;单螺杆纺丝机:带环吹和缓冷器,中国纺织科学研究院自制;七辊平牵机:中国纺织科学研究院自制。

1.3 细旦PPS长丝的制备

将PPS切片在真空干燥箱中120 ℃干燥4 h,再升温至160 ℃,确保切片的含水率小于50 mg/kg。初生纤维制备在单螺杆纺丝机进行,螺杆直径22 mm,长径比为28:1;计量泵规格为2.4 mL/r;喷丝板选用不同孔径规格的48孔喷丝板。PPS初生纤维纺丝工艺条件见表1。

表1 PPS初生纤维纺丝工艺条件Tab.1 Spinning process conditions of as-spun PPS fiber

将熔融纺丝制得的1#~3#PPS初生纤维进一步在七辊平牵机上进行热牵伸和热定型,两步牵伸,牵伸温度分别为100 ℃和115 ℃;两步紧张热定型,热定型温度分别为135 ℃和200 ℃,总牵伸倍数3.6倍,卷绕后得到线密度为0.8 dtex的细旦PPS牵伸丝,分别标记为4#~6#试样。

1.4 分析与测试

结晶性能:采用DSC-8000 型差示扫描量热仪测试,氮气保护,以20 ℃/min升温速率从30 ℃升温到320 ℃,完成第一次熔融,得到PPS牵伸丝的熔融曲线,并根据式(1)计算PPS牵伸丝的结晶度(Xc)。

(1)

式中:∆H为测试样品的熔融焓;∆H0为测试样品100%结晶时的熔融焓,取77.5 J/g[16]。

声速取向:采用SCY-Ⅲ声速仪测试纤维的声速取向。随机抽取一定数量的纤维试样,分别测定每个试样在20 cm和40 cm处声波传播的时间,并按式(2)计算取向因子(fs)。

(2)

式中:Cu为无规取向纤维的声速值,取1.51 km/s[12];C为纤维试样的实测声速值。

力学性能:参考GB/T 14344—2008《化学纤维长丝拉伸性能试验方法》,在Instron 2343万能材料试验机上对纤维试样进行测试,纤维夹持长度500 mm, 拉伸速率 500 mm/min。测试环境温度 20 ℃,相对湿度 65%,每个试样测试15次,结果取平均值。

2 结果与讨论

2.1 PPS的流变性能

2.1.1 流变曲线

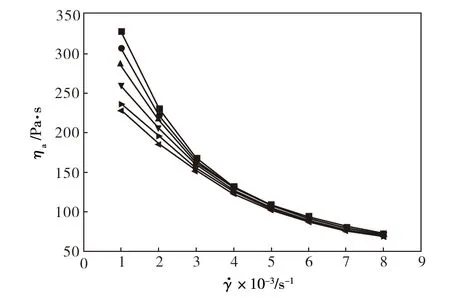

图1 PPS切片的ηa与的关系曲线Fig.1 Curves of ηa versus for PPS chip■—305 ℃;●—310 ℃;▲—315 ℃;▼—320 ℃;◆—325 ℃;◀—330 ℃

2.1.2 黏流活化能(∆Eη)

∆Eη反映了温度对熔体ηa的影响程度,∆Eη越高,则表明熔体黏度受温度影响越大;反之,表明ηa对温度不敏感。∆Eη可以根据Arrhenius方程计算,见式(3)。

ηa=Ae-∆Eη/RT

(3)

式中:A为常数;R为普适气体常数,其值为8.3145 J/(mol·K);T为热力学温度。

根据2.1.1中测得的ηa值,以lnηa对1/T作图,并对其进行线性拟合,得到的直线的斜率即为∆Eη,其数值见表2。

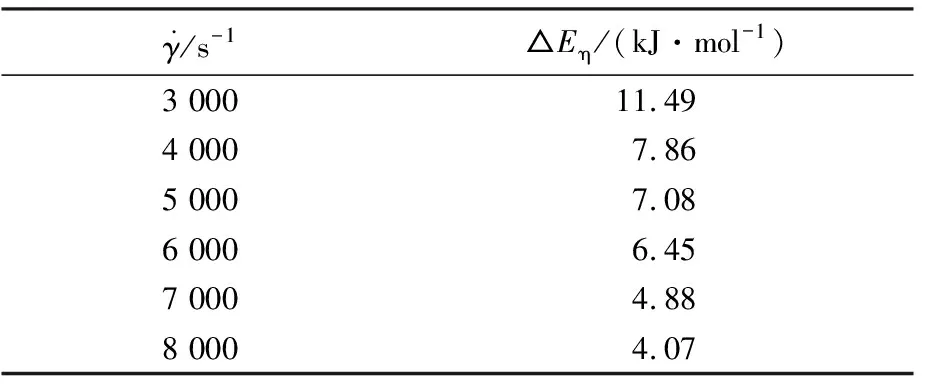

表2 PPS熔体的∆EηTab.2 ∆Eη of PPS melts

2.1.3 非牛顿指数(n)

(2)

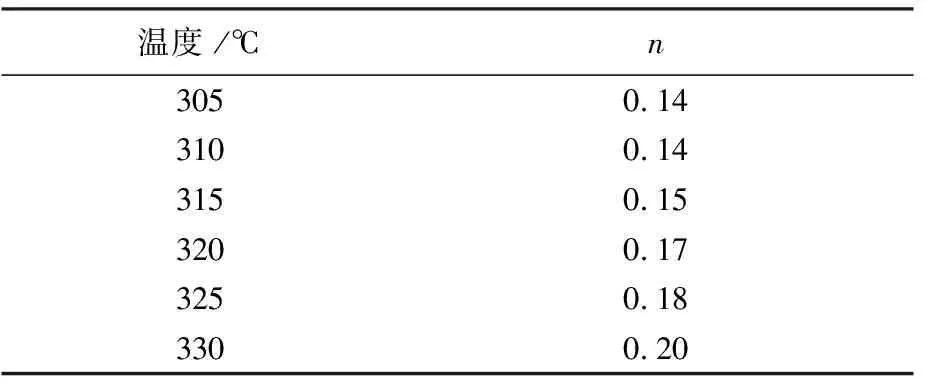

表3 PPS熔体在不同温度下的nTab.3 n values of PPS melt at different temperatures

2.1.4 结构黏度指数(∆η)

∆η表征的是纺丝流体的结构化程度。非牛顿流体的∆η大于0。∆η值越小,流体的结构化程度越低,流动稳定性和可纺性越好;∆η值越大,流体的结构化程度越高,纺丝越困难。∆η由式(3)求得[14]。

(3)

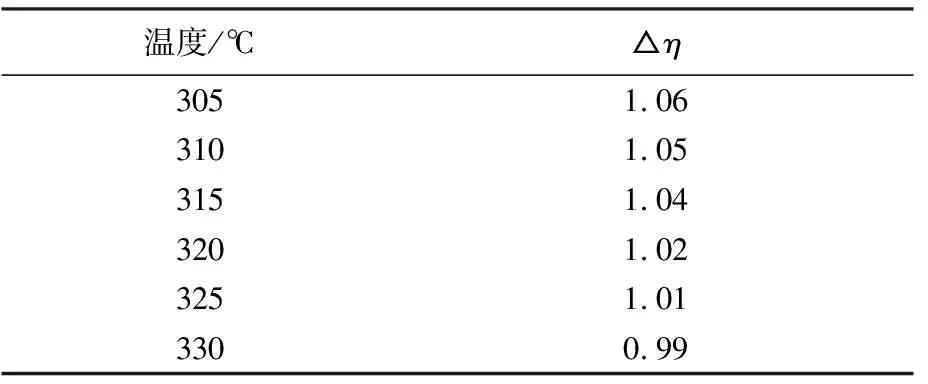

表4 PPS熔体在不同温度下的∆ηTab.4 ∆η of PPS melt at different temperatures

由表4可知,温度从305 ℃升高到330 ℃,PPS熔体的∆η仅从1.06降低到0.99,这说明随着温度的升高,PPS熔体的流动稳定性略有提高。但在纺丝过程中,若温度过高,能耗升高,且PPS大分子链上的C—S键会发生断裂形成自由基,通过自交联和氧化交联两种方式交联[2],造成堵塞喷丝孔;根据PPS熔体的∆η变化规律,温度降低,熔体结构化程度变大,不利于纺丝。因此,本研究选择进一步纺丝和测试的温度为315 ℃。

2.2 喷丝板孔径对PPS熔体稳定性的影响

因此,本研究选择孔数为48,孔径分别为0.18 mm,0.2 mm和0.3 mm(长径比均为3)的圆形喷丝板用于细旦PPS纤维的制备。

2.3 细旦PPS纤维的性能

2.3.1 力学性能

图2 不同喷丝板孔径下PPS初生纤维的应力-应变曲线Fig.2 Stress-strain curves of as-spun PPS fibers produced at different spinneret hole size1—1#试样;2—2#试样;3—3#试样

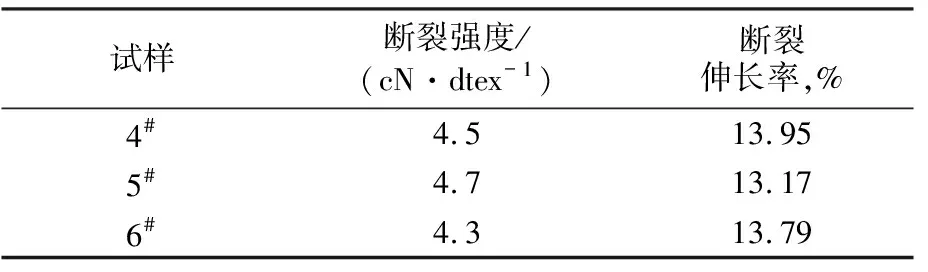

PPS初生纤维牵伸处理后的力学性能见表6。

表6 PPS初生纤维牵伸处理后的力学性能Tab.6 Mechanical properties of as-spun PPS fibers after drawing

从表6可以看出,在相同的热牵伸和热定型处理条件下,各牵伸丝的断裂伸长率相当,但在喷丝板孔径为0.20 mm下制备的牵伸丝断裂强度最高,达到了4.7 cN/dtex,明显高于喷丝板孔径为0.18 mm、0.30 mm的牵伸丝,这可能是因为在初生丝制备过程中,孔径为0.20 mm的喷丝板孔径合理,PPS熔体挤出形成过程中,大分子链解缠结与固化时取向较好,在相同的热牵伸和热定型的过程中,初生纤维取向度较好的优势得以保持,因此纤维力学性能较好。

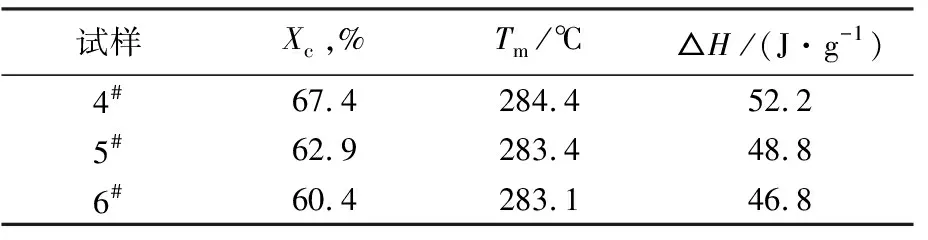

2.3.2 结晶性能

表7 不同喷丝板孔径下细旦PPS牵伸丝的Xc和∆HTab.7 Xc and ∆H of fine denier drawn PPS fibers at different spinneret hole size

2.3.3 取向性能

从表8可以看出,喷丝板孔径为0.20 mm时对应的PPS牵伸丝的fs最高,为0.69,即取向度最高。声速法测得的是纤维的整体取向度,包括晶区和非晶区的取向。

表8 不同喷丝板孔径下细旦PPS牵伸丝的fs和CTab.8 fs and C of fine denier drawn PPS fibers at different spinneret hole size

3 结论

b.随着温度升高,PPS熔体的∆η降低,适宜的纺丝温度为315 ℃;在315 ℃下经过不同尺寸毛细管时,PPS熔体的∆η随毛细管直径的减小而减小。