水下作业平台的节能型零速定深控制系统设计研究*

阳世荣

(中国舰船研究设计中心 武汉 430064)

1 引言

随着海洋探索与资源开发需求的日益增长,水下作业平台在海洋调查、水声研究、深海资源勘探、海洋生态研究、海底电缆/光缆维护、水下救生及打捞等领域得到了广泛的应用[1~3]。水下零速定深操纵能够实现作业平台的水下悬停,是作业平台在水下定点作业(如资源勘探、环境勘察、水下救生及打捞等)期间常用的操纵控制工况[4~6]。其中,在进行海洋水声环境勘察时,为了获得良好的水声勘察效果,还要求作业平台在水下定深操纵期间尽可能地降低平台自噪声[7]。水下悬停期间,作业平台的主推进装置停车,航速趋近零,主升降舵及方向舵的舵效应也趋近零。为了稳定水下悬停深度,作业平台一般通过安装于舷侧的多个辅助推进器及副舵,进行定深控制及姿态调整[8]。这种常规的定深控制方式消耗电能较多且仍存在一定的推进器噪声。而水下作业平台所携带的电能有限,且水下作业工况复杂,作业功率波动较大,能源的携带量直接决定其续航力及作业功能的实现[9]。因此,这种利用辅助推进器实施的定深控制方式既不利于延长水下作业时间,也影响了水声勘察效果。

为克服前文所述水下定深控制方式存在的不足,本文介绍了一种采用压缩空气辅助做功的“泵排自注”定深控制系统,能够大幅减少水下定深悬停期间的操纵控制耗电和降低作业平台自噪声。本文对该系统的工作原理、技术方案、陆上验证试验等进行了重点说明。

2 节能型零速定深控制工作原理

为尽可能地减少水下零速定深控制期间的操纵控制耗电,作业平台采用向内部专用液舱进行注排水的方式,从而改变作业平台的重力与浮力平衡关系,使得作业平台悬停在水下一定深度范围内。作业平台内部专用液舱与舷外之间的注排水一般采用“泵排自注”方式,即利用舷外海水压力实现舷外海水自流注入液舱,利用排水泵将液舱内的海水排出舷外。但是,随着作业平台水下工作深度的增加,舷外海水压力随之增加,将导致排水泵承受的排水背压增大,从而增加了排水泵耗电量,同时,在作业平台与舷外之间的巨大压力差作用下,还会导致内部专用液舱自流注水噪声和排水泵噪声均增大。因此,一般的“泵排自注”方式也难以满足水下悬停定深期间的节能、降噪需求。

为改进不足,节能型水下定深控制系统采用压缩空气辅助做功的“泵排自注”工作原理,其具体流程为:首先利用作业平台的压缩空气系统对专用液舱进行预加压,使专用液舱内部压力比作业平台舷外压力低约0.1MPa~0.3MPa。专用液舱内部压力比舷外海水低,开通注水管路,舷外海水在压力作用下自动流入耐压水舱,实现自流注水。由于专用液舱充入了压缩空气,可平衡一部分舷外海水压力,因此能够减小排水泵的排水背压,利用小功率的排水泵即可实现排水。注排水期间,专用液舱的水量发生变化导致专用液舱的气体空间体积随之变化,气体压力随之改变,从而改变专用液舱与舷外之间的压力差,影响注排水速率,此时可通过对专用液舱进行充气加压或放气减压操作,调整注排水速率。

综上,节能型水下零速定深控制系统利用水下作业平台的压缩空气辅助做功,从而减小了排水泵的排水背压,降低了排水泵的功率;同时,在注排水期间,通过充气加压和排气减压,将作业平台内部专用液舱与舷外海水之间的压力差控制在适当范围之内,实现注排水速率可控,从而降低自流注水与水泵排水噪声。

3 节能型零速定深控制系统技术方案

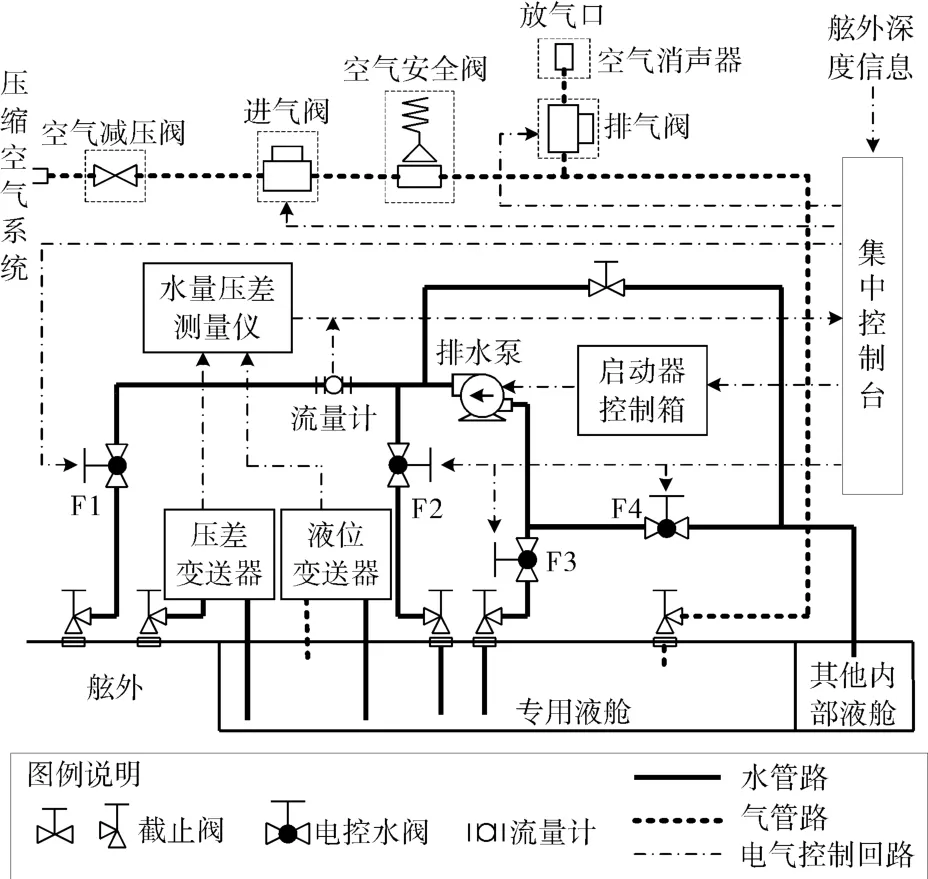

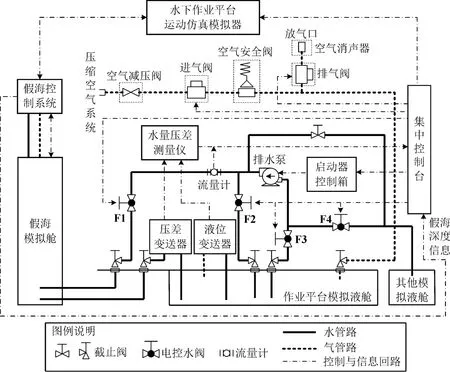

节能型零速定深控制系统由专用液舱、集中控制台、排水泵、启动器箱、水量压差测量仪、液位变送器、压差变送器、电磁流量计、气水管路与管路阀件等组成,其系统原理图如图1所示。

图1 节能型零速定深控制系统原理图

图1中的专用液舱设置于在作业平台的重心位置;压差变送器的两个测量通道分别连接专用液舱底部与舷外,其中,高压测量通道接舷外,低压测量通道接专用液舱底部,用于测量专用液舱内部与舷外海水之间的压力差,当舷外海水压力大于专用液舱内部压力时,压力差为正值;液位变送器的两个测量通道分别连接专用液舱顶部和底部,用于测量专用液舱内部的海水液位;水量压差测量仪的测量通道分别连接压差变送器、液位变送器,用于接收压力差和液位测量信息,并计算和显示专用液舱内部的水量、舷外与液舱之间的压力差;专用液舱通过水管路分别与舷外海水、作业平台的其他内部液舱连通;排水泵安装于水管路上,可将专用液舱内部海水排出,也可从作业平台的其他内部液舱向专用液舱调水;启动器控制箱用于控制排水泵启停、运行;水管路上还设有通舷外电控水阀F1、注水电控水阀F2、排水电控水阀F3、调水电控水阀F4;流量计设置于通舷外电控水阀F1与注水电控水阀F2之间的水管路上,能够测量注排水流量;专用液舱通过气管路与作业平台的压缩空气系统连接,在进气管路上依次设置了空气减压阀、进气电磁阀和空气安全阀,在放气管路上设有放气电磁阀,放气口设有消声器,可将专用液舱内部多余的气体排放到作业平台舱室中。从图1可以看出,集中控制台是作业平台水下零速定深操作控制中心,能够对专用液舱内部的水量、专用液舱与舷外海水之间的压力差、注排水流量、作业平台水下工作深度等信息进行集中监测,对注排水、充放气进行集中控制。

结合图1所示,节能型零速定深控制系统的工作流程如下所述。

1)专用液舱内的初始水量调整

为了保证定深控制系统的注排水能力,同时尽量节省作业平台的压缩空气使用量,专用液舱的初始水量应当为满舱容水量的45%~55%,在液舱内预留约一半空间用于形成带压力的空气垫。为了不破坏作业平台在水下的初始均衡状态,专用液舱的初始水量调整应当在作业平台内部进行。

(1)当专用液舱内的初始水量不足时,在集中控制台上遥控打开注水电控水阀F2、调水电控水阀F4,并遥控启动排水泵,作业平台其他内部液舱的水经电控水阀F4、排水泵、电控水阀F2移至专用液舱。

(2)当专用液舱内的初始水量过多时,在集中控制台上遥控打开进气阀,压缩空气经空气减压阀、进气阀、空气安全阀进入专用液舱,加入适量压缩空气后,关闭进气阀。而后打开排水电控水阀F3、移水电控水阀F4,在专用液舱内部空气压力作用下,专用液舱的水经电控水阀F3、F4流回作业平台的其他内部液舱。

2)专用液舱的预加压

为了降低排水泵的功率,需要向专用液舱通入压缩空气,利用压缩空气在专用液舱内形成带压力的空气垫,从而降低排水泵的排水背压。在集中控制台上,遥控打开进气阀,压缩空气经空气减压阀、进气阀、空气安全阀进入专用液舱,同时观察集中控制台上显示的来自水量压差测量仪发送的压差测量值,当压差测量值调整到0.19MPa~0.2MPa时(此时,专用液舱内部压力低于舷外海水压力),关闭进气阀,预加压结束。

3)零速定深期间的注排水控制

(1)若作业平台重力小于浮力,此时在集中控制台显示的深度数值不断减小,则向专用液舱注水。注水控制操作为:在集中控制台上遥控打开通舷外电控水阀F1、注水电控水阀F2,由于专用液舱内压力比舷外海水低,海水在压力差的作用下,经由电控水阀F1、电磁流量计、电控水阀F2自流进入专用液舱。根据电磁流量计发送给集中控制台的流量值,可以控制注水量的多少。

(2)若作业平台重力大于浮力,此时在集中控制台显示的深度数值不断减小,则由专用液舱向舷外排水。排水控制操作为:在集中控制台上遥控打开通舷外电控水阀F1、排水电控水阀F3,启动排水泵,专用液舱内的水经由电控水阀F3、排水泵、电磁流量计、电控水阀F1排出舷外。根据电磁流量计发送给集中控制台的流量值,可以控制排水量的多少。

4)专用液舱的加压和减压

(1)定深期间,当专用液舱与舷外海水压力差过小导致自流注水速度过慢时,则需要降低专用液舱内的压力,专用液舱的减压操纵方式有两种。方式一:直接放气减压,在集中控制台遥控打开放气阀,专用液舱内的压缩空气经由放气阀、消声器排出至作业平台舱室内。根据集中控制台的压差显示数值进行判断,当压差数值恢复到规定的工作范围后,关闭放气阀。方式二:回移水减压,在集中控制台上遥控打开排水电控水阀F3、移水电控水阀F4,在专用液舱内空气压力作用下,专用液舱内的水经电控水阀F3、F4流回作业平台的其他内部液舱,同时也降低专用液舱内的压力。根据集中控制台的压差显示数值进行判断,当压差数值恢复到规定的工作范围后,停止回移水。

(2)当专用液舱与舷外压力差过大导致排水速度过慢时,则需要增加专用液舱内的压力,此时需对专用液舱进行补气加压。在集中控制台上遥控打开进气阀,压缩空气经空气减压阀、进气阀、空气安全阀进入专用液舱。在集中控制台上根据压差显示数值进行判断,当压差数值恢复到规定的工作范围后,停止补气加压。

如上所述,在整个定深控制过程中,由集中控制台实施定深控制系统的集中监控,依据监测的压差变化信息,对专用液舱进行加压、减压控制,一般始终保持专用液舱内压力比舷外海水压力低0.1MPa~0.3MPa;依据舷外深度变化情况,通过往复多次的自流注水和小功率水泵的排水来调节作业平台的重力与浮力平衡关系,从而实现作业平台在水下的零速深度稳定。由于液舱内部与舷外海水压力差始终控制在一定范围内,排水背压较小,注排水速率适当,既减小了排水泵耗电又降低了注排水时发出的噪声。

4 主要设备技术说明

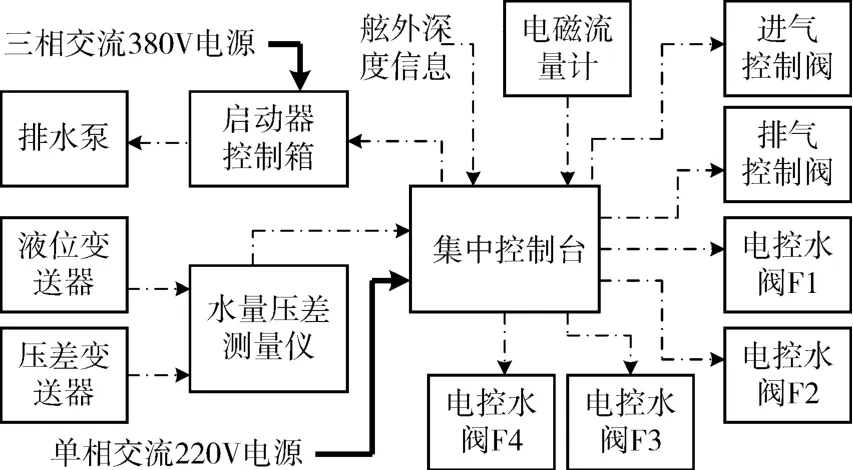

零速定深控制系统的主要设备电气、控制接口关系如图2所示。

图2 零速定深控制系统电气、控制接口示意图

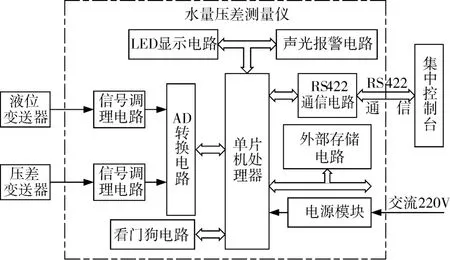

图2中,集中控制台是系统的操作控制中心,由台体、工业计算机、显示面板、控制面板等组成,其显示面板能够集中显示专用液舱内部的水量、专用液舱与舷外海水之间的压力差、注排水流量、作业平台水下工作深度、排水泵运行状态以及电控水阀、进排气控制阀开闭状态等信息,其控制面板设置了进气、排气、注水、排水、预注水、回移水控制按钮,便于操作人员实施集中监控操作。水量压差测量仪应用低成本低功耗高集成度高可靠性的单片机电路,单片机处理器采用PIC 18F4680芯片,该芯片集成度高、功耗低、稳定性好、最高工作频率可达40MHz[10],并应用分辨率高、动态范围广的 16 位AD转换芯片AD7706[11],实时采集和转换液位变送器、压差变送器送来的测量信号,并采用文献[12]介绍的水下平台不规则液舱水量测量算法,实现专用液舱内部的水量、专用液舱与舷外海水之间的压力差的实时计算与显示,同步通过通信接口将水量和压差信息传送给集中控制台,水量压差测量仪的硬件电路原理框图如图3所示。启动器控制箱应用低成本且成熟可靠的闭式星三角启动电路,既能降低排水泵启动电流,同时还能消除普通星三角启动电路可能导致的二次冲击电流[13],减少排水泵多次启停对作业平台小容量电网的冲击。

图3 水量压差测量仪硬件电路原理框图

图2中的排水泵、液位及压差变送器、电磁流量计、进排气控制阀、电控水阀等设备均可选型通用货架产品,本文不再赘述。

5 陆上验证试验

由于零速定深控制工况为典型的水下作业工况,为尽可能地化解本控制系统应用水下作业平台的技术风险,必须通过搭建陆上试验系统、开展陆上验证试验,从而检验、校核本控制系统的功能和性能,尽可能的提前发现和解决问题,确保应用成功。图4为陆上验证试验系统的原理框图。

如图4所示,模拟液舱用于模拟作业平台的专用液舱和其他液舱,假海模拟舱和假海控制系统用于模拟舷外海水情况和深度变化,运动仿真模拟器基于水下运动方程构建,用于模拟仿真作业平台的水下运动姿态、深度变化过程。同时,还设置了与实际应用场合相似的气水管路与管路阀件。定深控制系统的集中控制台、排水泵、启动器箱、水量压差测量仪、液位变送器、压差变送器、电磁流量计等设备可直接安装或电气接入上述系统,从而构建完整的陆上验证试验系统。

图4 陆上验证试验系统原理框图

在陆上验证试验的准备阶段,首先在运动仿真模拟器上设置作业平台的水下初始深度、专用液舱初始水量及其他运动初始参数;同步调试设置假海控制系统参数,使得假海模拟舱模拟水下初始深度及其对应的舷外海水压力,并通过水管路,将初始深度的舷外海水压力传递至定深控制系统的设备通海管路接口,如压差变送器的高压端测量通道、注排水管路通海口等;然后在集中控制台上操控定深控制系统设备,通过模拟液舱之间的移水控制、向模拟专用液舱进排气控制,进行模拟专用液舱的初始水量、初始压差调整,使得初始水量与运动仿真模拟器的初始水量值一致,初始压力差约为0.2MPa。

陆上验证试验开始后,启动运动仿真模拟器运行,运动模拟器将深度信号发送给假海模拟系统,假海模拟系统将舷外海水压力传递给定深控制系统设备通海接口,定深控制系统的集中控制台将水量、压差等信息发送给运动模拟器,由于试验准备阶段,运动模拟器、假海模拟舱、定深控制系统的初始参数一致,整个陆上验证试验系统处于静态平衡状态。

在运动模拟器上加入一个初始不均衡量,运动模拟器开始上浮或下潜运动,破坏了上述静态平衡,假海模拟舱随之模拟海水深度变化和舷外海水压力变化,并传递给定深控制系统设备通海管路接口,定深控制系统接受到深度变化和舷外海水压力变化后,以恢复初始深度为控制目标,在集中控制台上,对模拟专用液舱进行注排水、进排气操作,同时将变化的液舱水量、压力差信号实时反馈给运动模拟器,运动模拟器接受到了液舱水量变化信息,自身的重力和浮力平衡关系随之改变,经过多轮控制与反馈,使得运动模拟器恢复到初始深度。

以在运动模拟器上增加下潜运动不均衡量为例进行说明。下潜运动不均衡量设置后,运动模拟器的重力大于浮力,开始下潜运动,深度随之增加;运动模拟器将深度增加信息发送给假海控制系统,假海模拟舱模拟的海水深度和舷外海水压力随之增加,并将深度增加信息发送给集中控制台,将舷外海水压力增加的变化传递给压差变送器;集中控制台接受到深度增加信息后,立即启动对模拟专用液舱的排水操作,将液舱内的部分水量排出至假海模拟舱,同时实时监测压力差变化状态,适时启动对模拟专用液舱的进排气操作,进行压力差控制,另一方面,集中控制台实时将液舱水量减少、压力差变化等信息发送给运动模拟器;运动模拟器接受到液舱水量减少信息后,依据水量变化实时计算作业平台的重力浮力平衡关系,并根据水下运动方程,仿真模拟作业平台在水下的零速潜浮运动,同时将深度变化信息实时发送给假海模拟系统,从而实现了整个系统的闭环。经过上述多轮控制与反馈,最终使得模拟专用液舱排出的水量抵消了下潜运动不均衡量,进而使得运动模拟器恢复到初始深度。经过陆上验证试验的控制操作与闭环反馈,从而能够校核定深控制系统的实际控制效果。

6 结语

本文介绍的水下作业平台零速定深控制系统,采用压缩空气辅助做功的“泵排自注”工作原理,利用压缩空气在作业平台内部专用液舱与舷外海水之间建立可控的压力差,既能实现速度可控的自流注水,也可利用小功率的排水泵实现较大深度范围内的排水,通过对专用液舱进行注排水改变作业平台的重力浮力平衡关系,从而实现作业平台水下零速定深稳定控制。在水下零速定深期间,因作业平台内部专用液舱与舷外海水之间的压力差较小,自流注水速率较低,排水泵功率较小,在实现深度稳定控制的同时也实现了节能、降噪目标。