玉华煤矿综采工作面面间煤柱合理尺寸研究

谷拴成,张志飞,杨超凡,袁增云,霍小泉

(1.西安科技大学建筑与土木工程学院,陕西 西安 710054;2.陕西陕煤铜川矿业有限公司,陕西 铜川 727000)

0 引 言

地下煤炭开采工作中,煤柱主要起保护、隔离、护巷和支撑的作用[1]。在回采阶段,各综采工作面面间煤柱承担着隔离综采工作面与维护回采巷道稳定的作用,煤柱合理宽度影响着回采安全与资源回收率。国内学者对于面间煤柱宽度的确定进行了有益探索。现有研究主要针对特定地质条件下的采煤工作面,采用现场监测、理论分析和数值模拟方法综合确定其宽度[2-7]。张广超等[8]利用数值模拟分析了不同煤柱宽度下的围岩破坏规律,据此确立了煤柱的合理宽度,并研究了8 m煤柱下巷道结构及矿压,建立顶板断裂后稳定的铰接结构模型,确立断裂线与煤壁间的内应力场,进行围岩稳定性分析后提出了支护对策。刘金海等[9]建立了关键层与采空区侧煤体应力传递计算模型,推导出工作面侧向支承压力计算公式,并通过对侧支承压力现场实测,得到应力峰值发生转移的特征,通过数值模拟与工程类比的方法确定了煤柱的合理宽度。煤柱在不同阶段对巷道发挥的作用不同,在回采阶段,面间煤柱发挥着维护回采巷道与保证安全生产的主要作用;当工作面回采后,随着回采巷道的废弃,面间煤柱护巷的使命完成,主要起到支撑上部覆岩,减小地表沉陷的作用[10-11]。

本文基于已有研究,首先考虑煤体在不同区域不同采动影响下应力状态变化,对比采空区侧煤柱与实体煤侧煤柱在工作面不断推进时的应力峰值转移情况,结合巷道生产、维护的实际情况,针对实体煤一侧煤柱建立传力拱力学模型,推导出拱轴方程与拱上荷载作用;其次对煤柱支承压力分布规律进行研究,进一步结合Mohr-Coulomb极限平衡与刚塑性理论对采面面间煤柱留设宽度、煤帮加固范围进行研究;最后采用现场监测进行验证,最大程度提高资源回采率及巷道安全性。

1 2410工作面概况和应力监测

1.1 工程概况

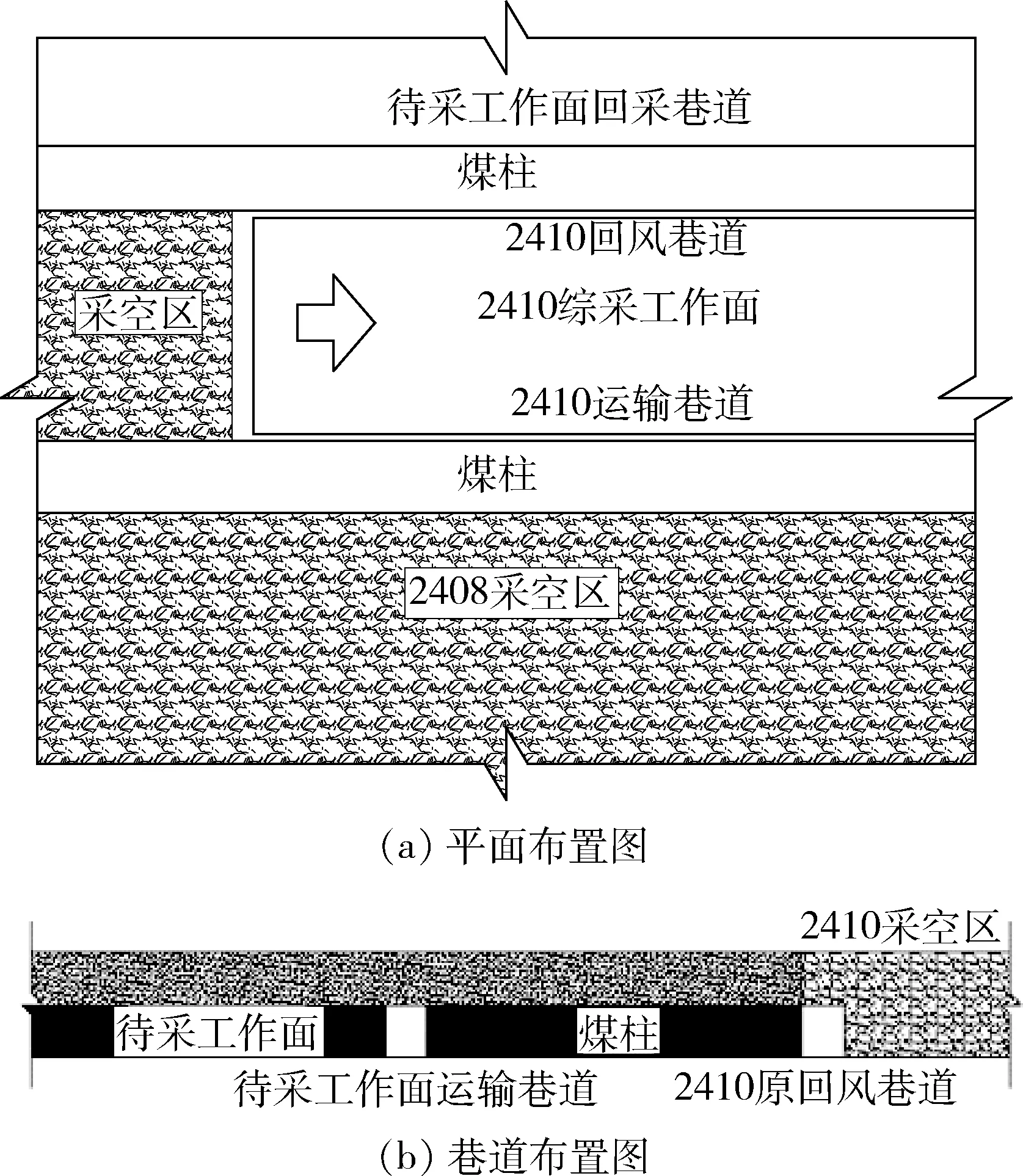

玉华煤矿2410工作面位于+892 m水平,设计走向长度2 000 m,面宽240 m,面积40万m2,主采煤层为4-2煤层。工作面由外向内0~800 m,煤厚4.0~6.0 m。2410工作面平面布置与巷道空间关系如图1所示,其南侧为2408工作面开采后形成的采空区,北侧为实煤体。2410工作面和2408工作面现有面间煤柱宽度为30 m,运输顺槽距2408回风顺槽平面净隔厚40 m。直接顶为粉细砂岩,含少量黄铁矿结核、植物化石及煤屑,厚1.85~7.38 m,一般厚度5.00 m,硬度4~5级,属于中等坚实至极不坚实顶板。老顶为灰、灰白色细砂岩,中粗砂岩,成分以石英、长石为主,含黄铁矿结核、煤屑,泥钙质胶结,致密坚硬,具斜层理,波状层理,局部老顶中含砾石,厚7.37~17.90 m,一般厚度12.90 m,硬度5~7级,属于中等稳定顶板。

图1 2410工作面平面及回采巷道布置Fig.1 Plane and mining roadway layout of2410 working face

图2 监测断面布置图Fig.2 Layout of monitoring section

1.2 煤柱应力监测

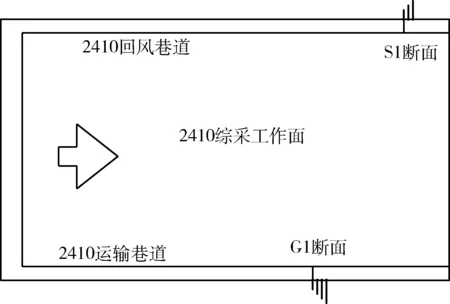

为了研究在工作面回采过程中煤柱内部应力分布情况,在玉华煤矿2410工作面运输巷道S1断面与回风巷道G1断面别设置了测点对煤柱应力进行监测。在毗邻实煤体的运输巷G1断面处安装4个埋深为1 m、2 m、3 m和4 m的钻孔应力计;毗邻采空区的回风巷S1断面处安装3个埋深为1 m、2 m和3 m的钻孔应力计,具体监测断面布置如图2所示,回采过程中所得监测结果如图3所示。

图3 煤柱应力监测结果Fig.3 Monitoring results of coal pillar stress

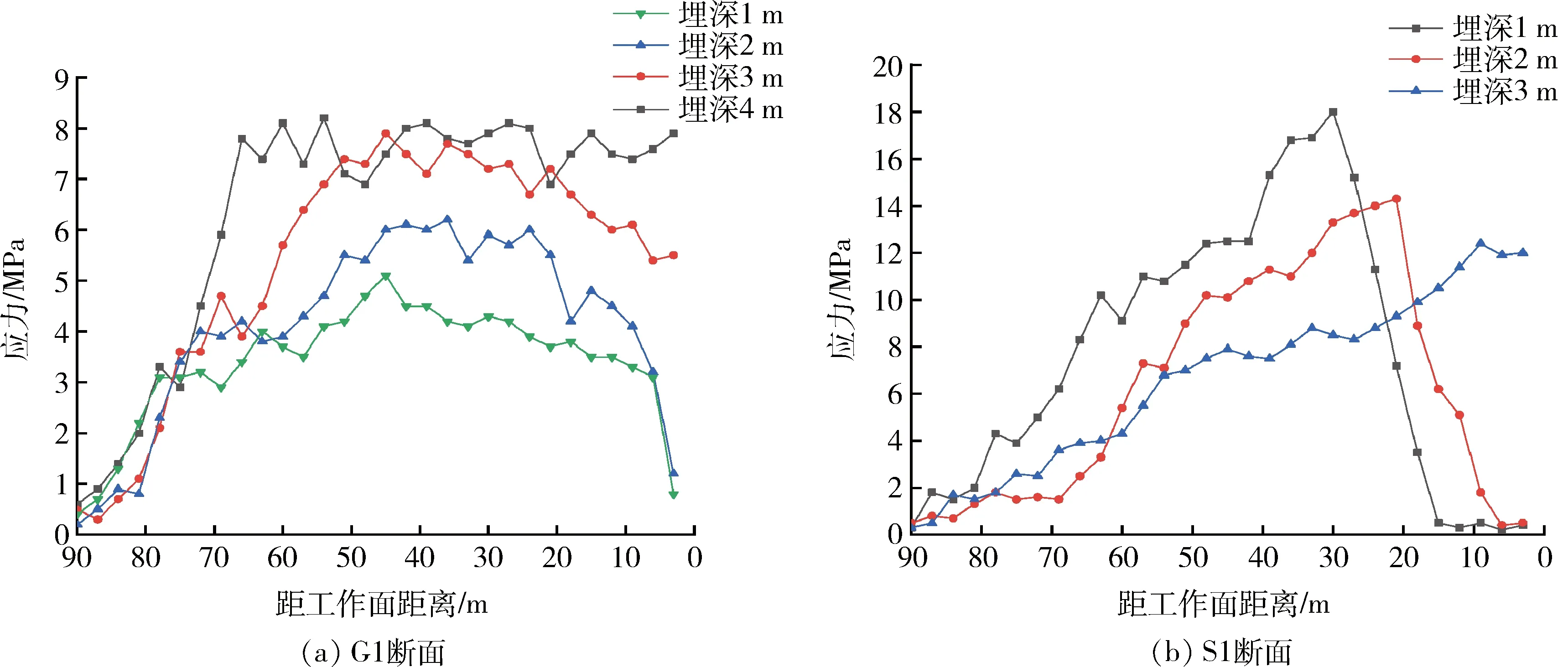

G1断面监测数据表明:距煤壁埋深1 m和2 m处的应力值在整个回采影响期间基本呈现先增后减的趋势。在回采工作面推进至测站45 m时,埋深1 m处的煤柱应力值开始减小,推进至距测站25 m时,该处应力急剧下降,说明此时1 m处的煤柱遭到破坏;同理可得,埋深2 m处的煤柱应力在回采工作面推进至测站34 m时开始下降;23 m时急剧下降,说明此时埋深2 m处的煤柱遭到破坏,承载能力大大降低。埋深3 m和4 m处的应力计读数随着工作面的推进不断增加,表明埋深3 m和4 m处的煤体拥有足够的承载能力,尚未发生破坏,由此可以推断临近实煤体的煤柱塑性区深度在2~3 m之间。 同理可得,S1断面所监测的临近采空区的煤柱塑性区范围也在2~3 m之间。

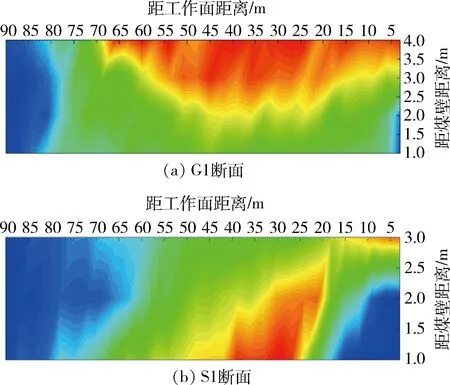

监测结果显示,临近采空区与实煤体的塑性区范围基本相近,但在工作面回采过程中的应力增量峰值却不同,为分析应力增量峰值产生差异的原因,进一步将煤柱应力数据进一步汇总,绘制分布三维图投影图,如图4所示。

图4 煤柱应力三维投影图Fig.4 Three-dimensional projection of coal pillar stress

由图4可知,S1断面所监测煤柱应力峰值出现向煤柱深部转移的现象,G1断面则没有出现应力转移的现象。推测出现这种现象的原因为:由于S1断面所监测的煤柱临近2408工作面采空区,受前期2408工作面采动影响,煤柱已经承担了部分荷载,因此煤柱承载力下降即应力增量峰值较低,并且需要更多的受荷面积承担2410工作面回采时传递的采动压力,因此临近采空区的煤柱应力出现了向深部转移的现象;由于S1断面所监测的煤柱临近实煤体,在2410工作面回采之前煤体未受扰动,其承载力较高即应力增量峰值较高,在2410工作面回采时煤柱应力峰值转移现象出现较晚。

2 理论分析

监测结果表明,综采工作面面间煤柱的应力分布形式与煤柱周边情况密切相关,回采过程中,临近采空区的煤柱在工作面回采后不再起到维护巷道稳定的作用,但临近实煤体的煤柱在下一工作面回采时仍承担着维护下一工作面回采巷道稳定的作用,因此,理论研究重点应集中于与实体煤相邻的煤柱。由监测结果还可以发现,当综采工作到达S1断面,此时煤柱应力峰值才开始向深部转移,在此之前深部煤柱应力未达到峰值,因此,此时煤柱受到的压力达到极限,故建立模型分析此时煤柱的受力情况。

2.1 传力拱模型的建立

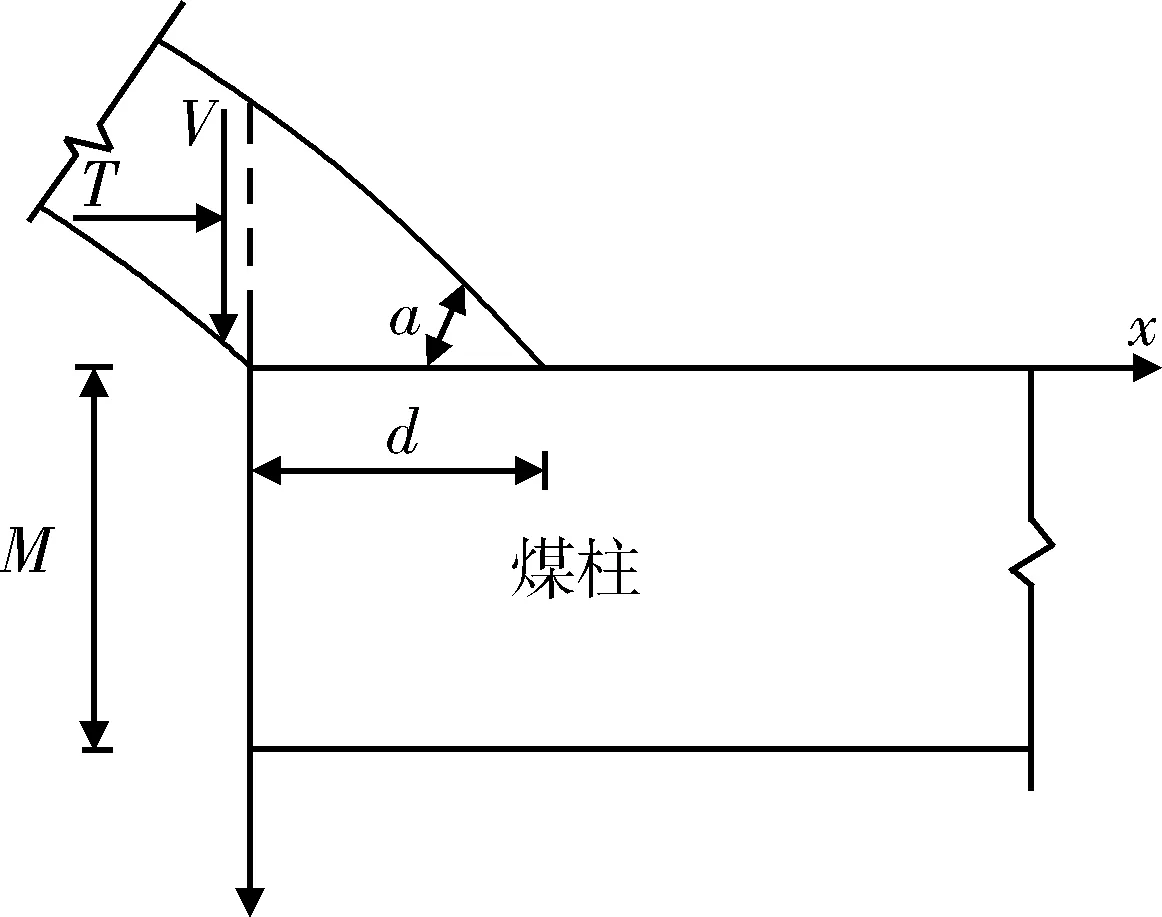

我国开采薄煤层、中厚煤层和大部分厚煤层时,几乎都采用全部垮落法处理采空区[12]。覆岩破坏表现出三个较为明显的分带:垮落带、裂隙带和弯曲下沉带。垮落带主要是直接顶部分岩层垮落形成,岩石呈破碎状,堆积杂乱无章,碎胀系数大,填充了采空区且限制了上覆岩层的持续变形,因此在采空区形成初期,将在垮落煤岩体上方形成承受并传递覆岩自重荷载的初始传力拱[13],该拱承担全部的覆岩自重荷载;随着垮落的破碎煤岩体的压实,破碎煤岩体将具有一定的承载能力。基于工程实际,建立如图5所示的物理力学分析模型,并提出以下假定:①工作面回采过后形成采空区,上覆岩体在自重荷载作用下形成传力拱;②传力拱处于平面应变状态,符合弹性力学基本假定;③垮落煤岩体完全填充初始传力拱拱内空间,与传力拱共同承担采空区上覆岩土体荷载。

2.2 拱轴方程求解与拱上作用分析

2.2.1 拱轴方程求解

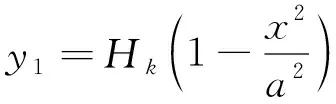

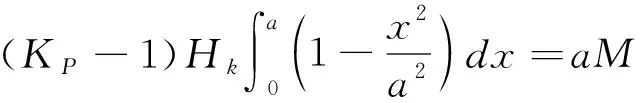

根据最佳拱轴理论[14],若取初始传力拱y1拱高为Hk,可得拱轴方程见式(1)。

(1)

根据假定③的条件,若取垮落煤岩体初始碎胀系数为KP建立等式,见式(2)。

(2)

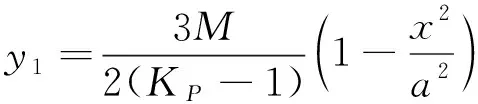

联立式(1)和式(2),得到初始传力拱y1,见式(3)。

(3)

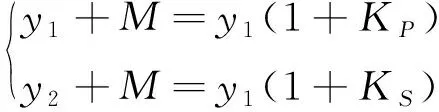

随着工作面的推进,待开采影响稳定后,初始传力拱y1在上覆岩土体自重荷载作用下产生变形,并形成稳定传力拱y2,在该过程中,拱内垮落煤岩体将被挤压压密,具有一定的承载能力。若记垮落煤岩体的碎胀系数为Ks,进一步根据假定③可以得到式(4)。

(4)

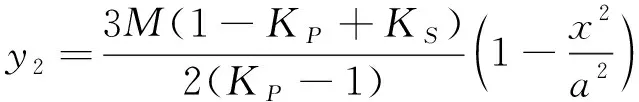

联立式(1)和式(2)解得稳定传力拱拱轴方程y2见式(5)。

(5)

2.2.2 拱上作用分析

根据假定③,垮落带传力拱由初始传力拱y1向稳定传力拱y2转变过程中拱内垮落煤岩体将发挥出一定的承载能力,并与稳定传力拱共同承担覆岩自重荷载γH。

拱内垮落煤岩体承担的荷载q见式(6)。

q=Es×(y1-y2)

(6)

式中,ES为拱内垮落煤岩体压缩模量,MPa。

式(6)中垮落碎散煤岩体压缩模量ES可采用式(7)进行计算[15]。

(7)

式中:α、β为试验确定的系数,煤岩体可取α=1 226.3,β=-13.996;n为垮落煤岩体的空隙率,%。

传力拱承担的荷载p见式(8)。

p=γH-q

(8)

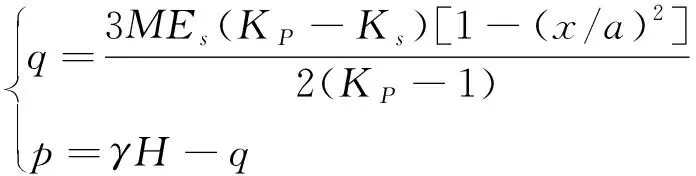

联立式(3)、式(5)~式(8)得到由垮落煤岩体、稳定传力拱承担的荷载q、p计算见式(9)。

(9)

2.3 拱传力范围与煤柱支承压力分布

由于采空区上覆岩土体自重荷载作用在传力拱上的部分p经拱脚传递至煤柱,因此对拱脚反力的求解以及确定出煤柱受拱脚影响范围是确定煤柱留设宽度依据煤帮加固范围的关键。

2.3.1 拱传力范围

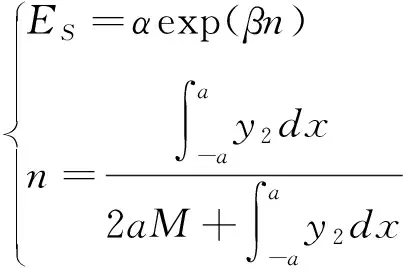

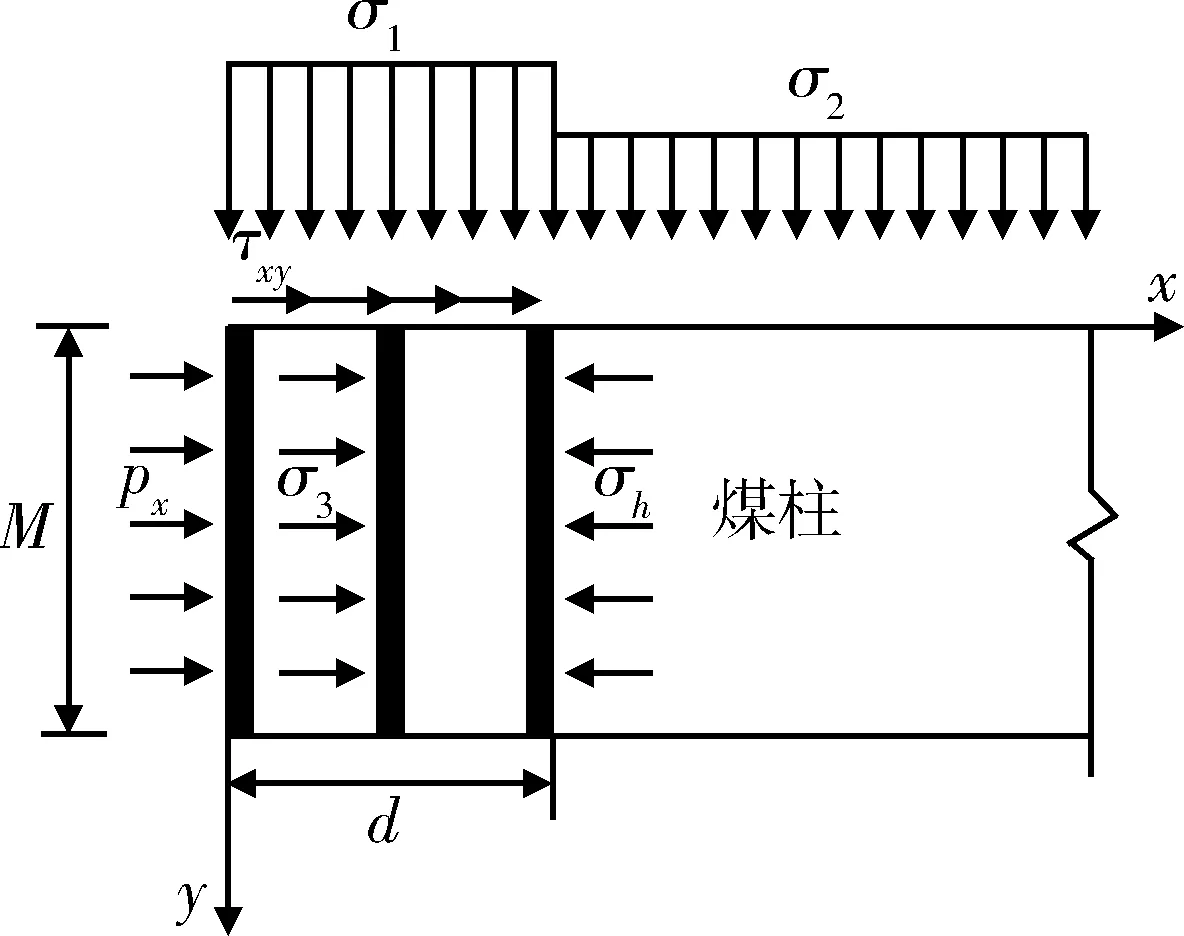

建立传力拱拱脚与煤柱相接处力学分析模型如图6所示。

α-为拱脚与煤柱顶部夹角,(°);d-为煤柱受传力拱影响范围,m;V-拱脚承受的竖直分力,N;T-拱脚承受的水平分力,N图6 “拱脚-煤柱”力学分析模型Fig.6 Mechanical model of “arch foot-coal pillar”

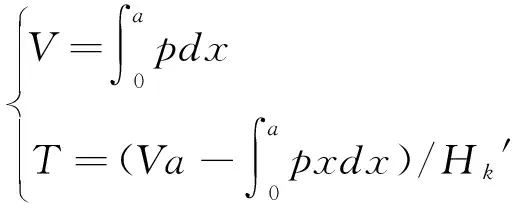

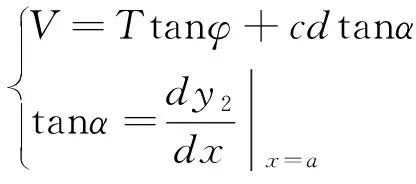

根据静力平衡条件,V、T计算见式(10)。

(10)

研究表明拱的失稳往往始于拱脚,因此,为保证传力拱传力模式的可靠性,拱脚还应满足极限平衡条件式(11)。

(11)

式中:c为黏聚力,MPa;φ为内摩角,(°)。

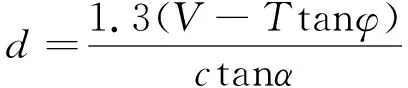

通过式(11)可对煤柱受采空区上方传力拱影响范围d进行计算。由于煤柱留设宽度小于传力拱影响范围d时,传力拱将会将部分荷载传递至相邻工作面顺槽顶板,致使该顺槽承顶板承受较大应力。因此,煤柱留设宽度不应小于传力拱影响范围宽度d(式(12))。

(12)

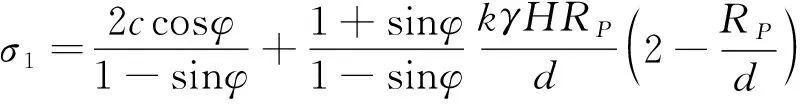

2.3.2 煤柱支承压力分布

传力拱传递的荷载V、T以正应力和切应力的形式分布在传力拱影响范围d内,根据现场监测结果,假定正应力在d范围内均匀分布。将煤柱上方岩土体自重荷载与拱传递至煤柱的荷载进行叠加,可得煤柱支承压力分布如图7所示。

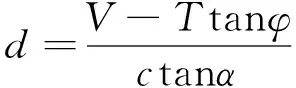

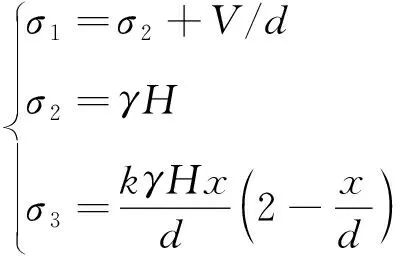

若认为σ1为主应力,即不考虑煤柱顶面切应τxy的影响,由于水平主应力σ3在x=0处至x=d处由px按二次曲线增加至原岩应力σh,当不考虑临近采空区内垮落煤岩体有利的侧压力作用px时,可得出煤柱顶部应力大小见式(13)。

(13)

式中,k为应力集中系数。

2.4 煤柱留设宽度及加固范围

结合工程实际,考虑到临近巷道侧煤柱受掘进的影响,将式(12)所给出的煤柱受传力拱最小影响范围乘以安全系数1.3,得到采面面间留设煤柱最小宽度理论计算见式(14)。

(14)

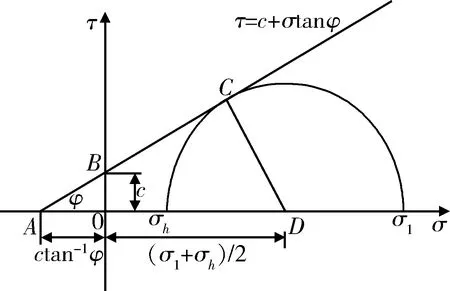

进一步根据极限平衡条件(图8)、式(13)和式(14)可确定煤柱顶面塑性区宽度,见式(15)。

(15)

图7 煤柱支承压力分布与极限平衡条件Fig.7 Distribution of coal pillar support pressure

图8 极限平衡条件Fig.8 Limit equilibrium conditions

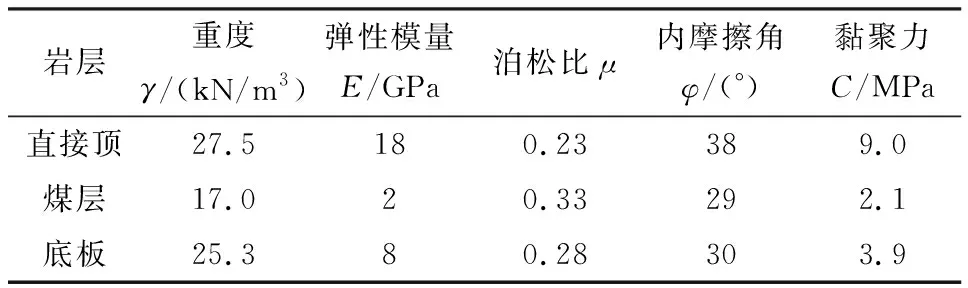

根据式(14)和式(15),若煤帮加固范围取为塑性区范围,则可以得出煤帮的加固深度见式(16)。

(16)

式中:RP为塑性区范围;λ为侧压力系数。

3 工程应用

3.1 煤柱合理尺寸设计

通过对铜川焦坪矿区玉华煤矿2407工作面运输顺槽煤壁应力进行监测,对本文理论的现场适用性进行验证。

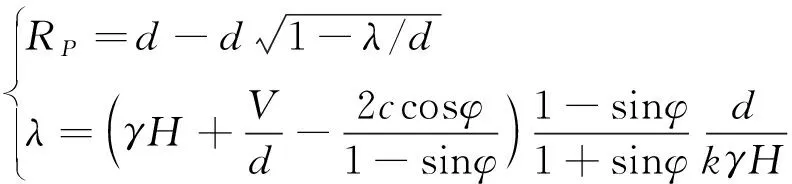

2407工作面上覆岩土体平均容重为20 kN/m3,开采后采空区内垮落煤岩体初始碎胀系数为1.35,稳定后碎胀系数为1.10。 地层物理力学参数见表1。

表1 物理力学参数Table 1 Physical and mechanics parameters

根据前文传力拱理论计算和现场实测结果,结合资源回收率、巷道稳定性、次生灾害控制、锚固支护有效性、冲击地压的防治,确定综采工作面面间煤柱留设宽度为26.18 m,煤柱塑性区宽度为2.51 m,煤帮加固范围应大于塑性区宽度,为3.00 m。

3.2 工程验证

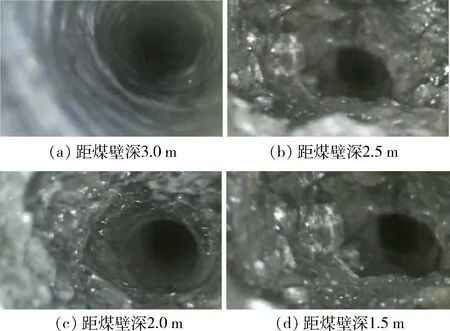

采用钻孔窥视仪对2407工作面回采巷道两侧煤柱进行实测,确定在采动的过程中煤柱塑性区具体深度变化的动态范围及变化特征(图9)。由图9可知,在距离煤壁深2.5 m处,窥视孔孔壁破碎严重,窥视过程多次受阻,表明距煤壁此处深度范围内的煤体发生了塑性破坏,在距煤壁深3.0 m处,窥视孔孔壁较为光滑,没有发生塑性破坏,由此可进一步确定处煤柱最大塑性区宽度在2.5~3.0 m之间,与理论推导结果一致。

图9 钻孔窥视图Fig.9 Image of drilling

4 结 论

1) 相较于临近采空区一侧的煤柱,实体煤侧煤柱完整性好,承载力高,破坏表现出一定的脆性,破坏后形成的塑性区范围较小,且采动应力集中作用于煤柱浅部范围,当综采工作面推进至监测断面附近时,采动应力出现向煤柱深部转移的迹象。

2) 基于岩土体成拱效应,对实体煤侧煤柱进行了理论分析,推导了采煤工作中传力拱拱轴方程,并分析了荷载传递机理。理论得出了煤柱最小留设宽度和煤帮加固宽度。

3) 现场监测结果表明:确定的区段煤柱留设尺寸较为合理,采空区形成后煤柱的塑性区宽度在2.5~3.0 m范围内,实现巷道稳定的关键在于对煤柱帮的控制。