利用新型催化剂制备端含氢硅油的探索

叶骎伟,夏建明,苏 华,胡骏涛,高海江,凌伟平,徐剑飞

(1.建德市白沙化工有限公司,浙江建德 311606;2.浙江纺织服装学院染整技术研究所,浙江宁波 315016)

近年来,有机硅柔软剂得到迅猛发展,特别是三元共聚嵌段硅油,是近10 年来发展最迅速的一种新结构有机硅柔软整理剂。三元共聚硅油将聚硅氧烷链段、聚醚链段、氨基结合在同一个大分子上,聚硅氧烷链段主要起挺滑作用,聚醚链段起自乳化、亲水作用,氨基主要起柔软作用[1]。考虑到乳化液的稳定性,采用线性结构为主体。

端含氢硅油作为合成嵌段硅油的基础原料,其制备的方法和质量是控制嵌段硅油性能的关键因素之一。一般端含氢硅油的合成可采用D4 或DMC 与含氢双封头(四甲基二氢基二硅氧烷)为原料,在酸性催化剂作用下进行聚合[2]。催化剂的选择是制备端含氢硅油的关键,催化剂不同不仅关系到产品性能的差异,而且涉及到生产工艺控制的难易程度及环保方面的压力。

目前,市场上制备的端含氢硅油大多采用酸性催化剂通过平衡化反应制取。常见的酸性催化剂主要有浓硫酸、活性白土、酸性树脂、固体超强酸等。实验证明:酸平衡催化制取端含氢硅油时,浓硫酸的催化性能最好,但会产生较多固废,造成处理困难;酸性树脂可简化工艺流程,但稳定性欠佳,会出现催化剂失活现象,影响产物的性能;活性白土则不利于生产操作[2]。本实验介绍了一种绿色、环保、高效制备端含氢硅油的新工艺,突破了传统酸性催化剂的局限,采用一种自制、含有线性氯化磷腈类物质的复合催化剂H,该工艺已投产。该催化剂性能优异,用量少,合成工艺大大简化,且不产生固废;得到的目标产物端含氢硅油,残留的低沸物和电解质量极低,基本不存在环体残留,符合国际法规对残留物的要求[3],是一种绿色、环保、高效的新催化剂。此类催化剂及利用此类催化剂合成端含氢硅油的工艺尚未见报道[4-5]。

1 实验

1.1 原料及仪器

原料:D4、DMC(工业品,浙江新安化工集团股份有限公司),含氢双封头(四甲基二氢基二硅氧烷,工业品,浙江恒业成有机硅有限公司),含氯化磷腈的催化剂H(自制),终止剂(工业品,杭州方怀化工有限公司),高黏度甲基硅油(工业品,扬州宏远新材料股份有限公司)。仪器:高速电动搅拌器,四口烧瓶,不锈钢乳化锅,热电偶温度计(0~200 ℃),调温电热套,电子天平,电热烘箱,立式轧车,NDJ-8S 型旋转黏度计,红外光谱仪。

1.2 端含氢硅油的制备

将计量好的高黏度甲基硅油、含氢双封头依次投入四口烧瓶,充分混合搅拌均匀,接着加入线性催化剂H,60~70 ℃保温反应1 h,接着升温至80~100 ℃,加入终止剂反应约15 min,使反应物中的催化剂H 失活。然后根据产品需要决定是否抽真空脱除低沸物或不脱低沸物,均能得到99%以上的高含固量端含氢硅油[6]。实验结束,取样测试目标产物的黏度和含氢量。

1.3 测试

1.3.1 红外光谱

采用傅里叶红外光谱仪,用ATR 法进行测试,分辨率为4 cm-1,扫描频率为32 s-1。

1.3.2 原油黏度

在(25±1)℃下,用旋转黏度计进行测试。

1.3.3 含固量[4]

按HG/T 4266—2011《纺织染整助剂含固量的测定》进行测定。

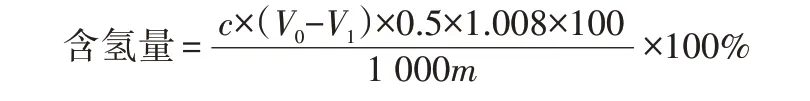

1.3.4 含氢量[7]

准确称取样品0.1~0.5 g(精确至0.000 1 g),置于250 mL 碘量瓶中,加四氯化碳20 mL 溶解试样,然后加入溴-乙酸溶液10 mL(用移液管准确滴加),再加0.5 mL 水摇匀,置于暗处反应15 min。反应完毕,加入10%碘化钾(KI)溶液15 mL,用去离子水或蒸馏水冲洗瓶口,用0.1 mol/L Na2S2O3标准溶液滴定,以淀粉为指示剂,由蓝色变为无色为终点,同时做空白实验。含氢量计算公式如下所示:

其中:c为Na2S2O3标准溶液的浓度,mol/L;V0为空白实验耗用Na2S2O3标准溶液的体积,mL;V1为试样耗用Na2S2O3标准溶液的体积,mL;m为试样质量,g。

1.3.5 平均摩尔质量

采用端基分析法测定。

1.3.6 离心稳定性

将端含氢硅油置于离心试管中,3 000 r/min 离心30 min,观察物料是否分层,如不分层表示物料的稳定性好。

2 结果与讨论

2.1 红外光谱图

端含氢硅油(相对分子质量为10 000)的红外光谱见图1。

图1 端含氢硅油(相对分子质量为10 000)的红外光谱

由图1 可以看出,3 700 cm-1处的宽吸收峰为—OH 的吸收峰,说明有羟基封端;2 962 cm-1处出现了C—H 的吸收峰,2 127 cm-1处出现了Si—H 的弯曲振动吸收峰,1 412 cm-1处为C—H 的弯曲振动吸收峰,1 259 cm-1处为Si—CH3的特征吸收峰,1 093、1 019 cm-1处为Si—O—Si 的特征吸收峰,799 cm-1处是Si—CH3、Si—CH2—的特征吸收峰;其中1 093、1 019 cm-1又为C—O—C 的重叠吸收峰,1 640 cm-1处出现了CO 的吸收峰。综上所述,该产品中含有硅-氢、聚硅氧烷、甲基等结构,主要产物为端含氢硅油,但不可避免会含有一定量的二甲基硅油、单端端氢硅油。利用高黏度甲基硅油合成,可以保证产物中端含氢硅油的高质量分数。

2.2 端含氢硅油制备工艺的优化

2.2.1 线性催化剂H 的性能和催化优势

催化剂H 是短链线性氯化磷腈类化合物的复合物,是硅醇酮官能团缩聚反应的重要催化剂,在较小的用量和浓度下就可以快速完成缩聚反应,促进线性聚硅氧烷的重新分布,而且没有明显的环体硅氧烷产生,可以制得(CH3)3SiO1/2链节、H(CH3)2SiO1/2链节或Vi(CH3)2SiO1/2封端的聚合物[8]。线性氯化磷腈类催化剂具有特殊的结构,表现出优异的催化性能,其强酸性对硅材料有降解作用,大分子的聚硅氧烷将会被降解成许多小分子的聚硅氧烷;同时,这些小分子聚硅氧烷快速进行缩聚反应,含氢双封头及时参与反应并封端,线性聚硅氧烷得以重新分布,制得高活性的端含氢硅油。整个反应过程无明显的环体硅氧烷产生,低沸物含量少,只有微量的短链聚硅氧烷产生。

2.2.2 硅氧烷链段长度

甲基硅油黏度对端含氢硅油(相对分子质量10 000)黏度的影响见表1。

表1 甲基硅油相黏度对端含氢硅油(相对分子质量10 000)性能的影响

由表1 可以看出,用不同黏度的甲基硅油制备端含氢硅油,较低黏度甲基硅油的聚硅氧烷链段容易被氯化磷腈类化合物打断,形成许多小分子聚硅氧烷,缩聚重排后,因带入的甲基过多,所得端含氢硅油的黏度、含氢量均偏低,得不到窄分布区间的目标产物;而高黏度的甲基硅油因黏度较大,催化剂H 不易与甲基硅油混合均匀,催化效果不能充分发挥,故聚硅氧烷链段不易被氯化磷腈类化合物打断,也难得到目标区间的产物。由实验可知,应选择黏度为8万mPa·s的甲基硅油进行制备。

2.2.3 终止剂

缩聚平衡化反应后,需要用终止剂对氯化磷腈催化剂H 进行稳定化失活,从而制得的硅油具有良好的性能,且无腐蚀性。可以使用的化合物有含环氧基的化合物(苯基缩水甘油醚、环氧硅油)、丁基锂、六甲基二硅氮烷、酯类化合物等[8]。

终止剂的选择需要综合考虑工艺控制的难易程度、中和的效率、对操作人员的危害性、环保安全性等多方面因素。低分子质量的环氧硅油安全、环保、操作简便,同时与端含氢硅油具有很好的相容性,不会影响产物端含氢硅油的性能,是该工艺的优先选项。酯类化合物安全、环保、操作简便,中和产生的少量低沸物可以通过真空设备脱除,基本不会影响目标产物的性能和质量,也可选用。苯基缩水甘油醚、丁基锂、六甲基二硅氮烷等终止剂具有一定的毒性,会危害操作人员的安全并造成一定的环保压力,故不建议采用。

2.2.4 反应温度和反应时间

使用氯化磷腈类化合物催化剂H,催化制备端含氢硅油的工艺控制与传统的酸平衡催化法有较大的区别,主要表现在反应机理上。酸平衡催化法在体系中提供酸性环境,促进D4 与含氢双封头开环聚合,传统酸性催化剂创造酸性环境的能力有强弱,对工艺条件的敏感程度不同,在不同条件下活性相差较大。而氯化磷腈类催化剂是先将聚硅氧烷链段打断,分解成许多小分子的聚硅氧烷,再和含氢双封头一起进行缩聚反应。8 万mPa·s 的甲基硅油黏度较大,必须先将含氢双封头和其充分混合均匀,需要较高的温度;同时还要考虑含氢双封头的挥发性。含氢双封头沸点较低,超过40 ℃就有较明显的挥发损耗。综合考虑,一般选择在60~70 ℃保温反应1 h 得到目标产物。

2.2.5 原料及反应装置

氯化磷腈类催化剂H 催化性能优异,可以在较低用量下将聚硅氧烷链段分解。若甲基硅油中残留碱性物质或其他反应成分,就有可能使催化剂失活。在装置洁净的情况下,只需10~20 g/t 的用量就可以使甲基硅油充分分解,然后缩聚制得目标产物。这么少的用量加大了反应的控制难度及工艺的不确定性。

该方法对参与反应的甲基硅油纯度、残留的碱性物质及设备的洁净度要求都很高。若存在微量的碱性物质或其他反应成分,都会严重影响氯化磷腈催化剂的催化性能,使催化剂失活,导致反应失败。

2.3 产品应用

对比新型催化剂制备的端含氢硅油与传统工艺制备的端含氢硅油用于嵌段硅油的合成。

2.3.1 合成工艺

将计量的端含氢硅油(相对分子质量为10 000)、烯丙基环氧基聚氧乙烯醚、丁醚投入装有温度计、搅拌器的四口烧瓶中,搅拌升温至45 ℃,加入氯铂酸络合物催化剂,逐渐升温至90~95 ℃保温反应4~6 h,得到淡黄色透明液体(端环氧聚醚硅油)。接着加入计量的聚醚胺ED900,在83~85 ℃保温回流反应6~8 h;保温结束,降温至40~50 ℃,加入适量的冰醋酸,得到淡黄色黏稠的嵌段硅油原油[9]。

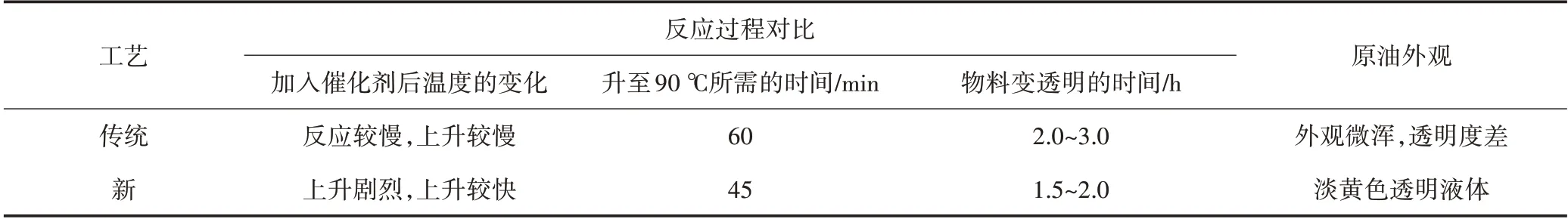

传统工艺和新工艺制备的端含氢硅油采用相同的工艺进行后续嵌段硅油的生产。反应过程中,反应升温的快慢及升温幅度均表现出一定的差异,导致生产的嵌段硅油性能存在一定差异。

2.3.2 性能对比

端含氢硅油(相对分子质量为10 000)、烯丙基环氧基聚氧乙烯醚(相对分子质量500)物质的量比为1.0∶1.1,丁醚用量为20%(对反应物总质量),氯铂酸络合物催化剂用量为1×10-6(对反应物总质量),合成相对分子质量为11 000 的端环氧聚醚硅油。不同工艺制备的端含氢硅油合成嵌段硅油的反应过程和外观对比见表2。

表2 不同工艺制备的端含氢硅油合成嵌段硅油的反应过程和外观对比

由表2 可以看出,传统工艺制备的端含氢硅油在45 ℃加入催化剂后,体系反应速度较慢,温度缓慢上升,需60 min 才能升至90 ℃,保温反应2.0~3.0 h,得到淡黄色透明液体;新工艺制备的端含氢硅油在相同条件下,体系升温较快,大约45 min 就能升至90 ℃,保温反应1.5~2.0 h 就能得到淡黄色透明的端环氧聚醚硅油;接着加入ED900 进行氨解开环反应,最终得到嵌段硅油原油[1]。新工艺制得的原油呈淡黄色透明状,透明度远高于传统工艺制得的原油。综上所述,新工艺制备的端含氢硅油活性较强,硅氢键保留率较高,更容易进行硅氢加成反应及后续的反应。

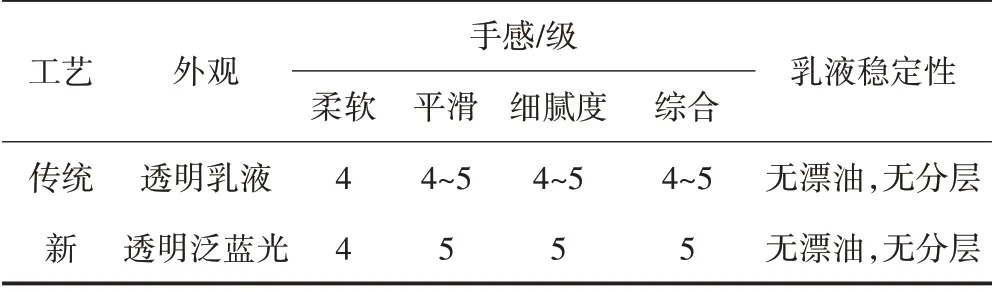

2.3.3 印染厂使用情况对比

由表3 可以看出,在嵌段硅油制备工艺相同的条件下,以新工艺制备的端含氢硅油作为原料制备的嵌段硅油乳液外观和稳定性与传统工艺相似,未表现出明显的差异;应用于织物上,柔软手感相近,平滑手感和细腻度均有所提升,综合手感优于传统工艺。原因可能是新工艺制备的端含氢硅油中残留的低沸物、电解质和有机硅环体少,反应活性较强,硅氢加成反应较充分,所得嵌段硅油的有效成分较高,从而使得乳液稳定性较好,综合手感有所提升。

表3 不同工艺制备的端含氢硅油合成的嵌段硅油乳液(质量分数10%)的应用性能

3 结论

(1)端含氢硅油的制备新工艺突破了传统酸性催化剂的局限,简化了工艺流程;所得目标产物的性能更优异、低沸物和环体残留量低,不存在固废,具有绿色、环保、高效的特点。

(2)新工艺对参与反应的原料和装置要求严格,要严格控制甲基硅油的纯度、碱性物质的残留,保证设备的洁净度,防止催化剂失活而导致反应失败。

(3)国内尚未发现有采用这种新工艺的报道。

(4)利用新型催化剂合成的端含氢硅油制备嵌段硅油,经实验证实其效果达到或超过传统工艺生产的端含氢硅油制备的嵌段硅油,工艺具有可行性。

(5)目前,按照新工艺已生产端含氢硅油100 多t,产品性能得到下游客户肯定。产品可以明显提升下游产品的性能和品质,符合国际法规对残留物的要求。对比传统工艺,新工艺的流程简单,节约了开发成本,提高了生产的安全性。整个生产过程中无环体产生,符合REACH 法规的新要求,具有较好的社会效益和经济效益。