笔记本机械测试过程中液晶显示屏白斑不良分析与改善

康光林,沈亚群,李玉成,余强,陈强

(重庆京东方光电科技有限公司,重庆,400000)

0 引言

笔记本在日常生活工作中应用非常广泛,其中LCD液晶显示屏画面品味对笔记本使用体验具有极大影响。在笔记本使用过程中LCD液晶显示屏可能会出现白斑、白点、白线等显示不良,严重影响客户使用体验。为了避免笔记本使用过程中出现白斑、白点、白线等不良,制造商通常会模拟笔记本使用状态进行信赖性和环境测试,测试出现白斑等不良后制造商迅速调整笔记本或LCD液晶显示屏设计,从而避免客户在笔记本使用中LCD液晶显示屏出现白斑等不良。

1 笔记本LCD显示屏模组结构

笔记本LCD显示屏模组结构由Hinge up系统结构LCD结构共同组装而成。

笔记本Hinge up系统结构由B cover(前框)、LCD显示模组、A cover(后框)三大部分组成,A cover通过铰链锁附在笔记本主体上,同时使用信号线将组装在A cover的摄像头麦克风等元器件与笔记本主体相连;LCD显示模组可以通过螺丝或者胶带固定于A cover上,然后将B cover通过卡扣或者胶带组装在显示模组上,不同品牌笔记本显示模组的前后框结构设计均有自己的特点,但随着屏占比越来越高导致一些元器件以及信号线无法避免设计于LCD显示区域正后方。

液晶模组包括液晶面板和背光模组两大部。液晶面板由贴附了上偏光片的彩膜玻璃基板、贴附了下偏光片的阵列玻璃板、以及它们中间夹着的液晶和驱动电路构成。背光模组包括光学部品和机构部品两大部分。其中光学部品主要包括灯条(Light Bar)、导光板(Light Guide Plate, LG)、反射片(Reflector Sheet)、扩散片( Diffuser Sheet)、增亮膜(通常指棱镜片Prism Sheet)和反射型偏光增亮膜( Reflective Polarization Film或 Dual Brightness EnhancementFilm(DBEF);机构部品主要包括胶框(Mold Frame,MF)、背板 (Back Cover)、遮光胶带 (cell tape)。

2 笔记本LCD显示屏白斑分类

白斑通常是指显示屏在白色L255画面下观察到的异常点,该异常点特征为白斑区域比周围正常区域白色画面更亮。白斑严重程度以是是否被ND-filter(滤光片或减光片)遮蔽来判定。在光源强度不变的情况下同过ND-filter过滤光线降低显示面板亮度来对比白斑与周围正常白画面的差异。白斑与周围白画面的差异约明显则白斑严重。若白斑在使用ND减光片的情况下无法被观察则白斑现象轻微。部分客户认为ND减检光片下无法被观察到的白斑是不影响使用,可以接受。

本文主要研究背光异物、背光膜材划伤导致的两类白斑,其它panel不良点或者画面亮暗不均不在本文讨论范围。

2.1 白斑-背光异物

通常背光异物导致的白斑在笔记本LCD上线组装后开机即可发现既品质漏检,但存在异物白斑需要在笔记本系统使用一段时间后才能被发现。原因是有些异物所粘附的原始位置并不在显示区域,从而无法被观察到;在笔记本的日常使用或运输过程中随着系统的振动异物会掉落至显示区域从而导致白斑现象。

笔记本电脑在振动测试后显示屏出现白斑现象,该白斑在ND-LCD 6%滤光片的遮盖下,白斑与白画面的对比依旧明显,故判定该白斑ND-LCD 6%不可遮,依据制造商标准,该白斑不良影响客户使用。

通过排查可知该显示屏在面板厂出厂检验以及组装厂入厂检验、上线组装至系统时均未发现异物白斑,故不良屏返回面板厂解析,之后解析发现白斑为导光板与反射片之间的异物,使用异物采集纸将异物采集后,通过频谱分析可知该异物与胶框屑频谱相匹配。

在LCD背光设计时因考虑材料的涨缩特性会在导光板与胶框之间预留缝隙,若胶框屑存在于导光板侧边的间隙处,则面板厂出货AOI检验时不良品无法被检出,组装厂测试过程中,胶框屑受力偏移至LGP与反射片显示区域之间,光线在此聚集形成异物白斑。

2.2 白斑-背光受损

确保LCD模组内部无异物,笔记本电脑组装完成后再使用依旧有可能发生显示屏白斑问题,这类白斑与LCD背光异物无关,与笔记本和LCD工艺及设计相关。

LCD在压力测试下出现白斑,该白斑对应LCD背板镂空边缘,通过解析发现白斑对应导光板下表面有明显点蚀痕迹,光线在点蚀位置聚集形成白斑;反射片对应白斑位置则有明显的压痕。笔记本组装完成后在测试过程中LCD液晶显示屏局部受力不均,应力在背板边缘集中,从而在背板断差处压伤反射片和导光板形成白斑。

若A cover局部塑胶件存在毛刺、残胶或异物等异常凸起点,笔记本机械测试过程中这些异常凸起的点将会形成应力集中,顶伤LCD液晶显示屏的背光膜材,最终显示白斑。

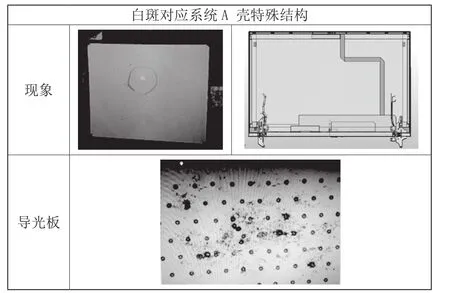

白斑对应系统A cover信号线FPC重叠位置,在压力测试下因系统设计信号线存在局部重叠凸起导致干涉,反射片受力不均对应白斑位置明显压痕,如下图所示,压力传导至导光板,导光板受损形成白斑。

图1

LCD或系统设计考虑不充分以及制造工艺的缺陷,在笔记本电脑进行机械测试的过程中会以白斑的形式展示出来,其根本原因则是测试过程中外力干涉或受力不均导致的背光受损,光线在此聚集形成白斑。

3 笔记本LCD显示屏白斑问题解决方案及探讨

3.1 针对LCD的解决白斑方案

3.1.1 背光厂规范操、加强作培训等可降低异物来源

无尘布每次使用都需要反方向对折,避免异物污染无尘布后继续使用;同时无尘布在擦拭异物时必须沿单一方向擦拭,静置4-5秒等待酒精挥发后再进行组装,避免无尘布上的异物再一次掉落至背光当中。在规范操作流程后需要对作业人员进行培训,这样能有效降低背光异物的发生。

3.1.2 拦截异物提升出货品质

绿光处于人眼较敏感的视觉区域,使用绿光检查灯,能够很快的发现瑕疵,而且精准度也比较高,能精确到1um以上的异物及瑕疵。

面板厂LCD出货AOI检查:AOI设备通过CCD 镜头将玻璃基板反射回的光亮度转换为0~255的灰阶值,每个CCD Pixel会和周边八个区域相同像素进行比对,差异值超过机台设备的临界设定值时就被判定为不良并报警,是拦截异物白斑屏的最后一道防线。

3.2 优化LCD设计避免因背光受损导致的白斑

3.2.1 建议使用PMMA材质的导光板

目前导光板材质主要为PMMA和PC材质,在相同条件下PMMA的抗划伤性优于PC材质。因此使用PMMA材质比PC材质的导光板更不容易因外力受损,抗白斑能力更强。

PMMA材质由于其光透过率高、硬度大、价格便宜抗挂性强等优点,普通机种优先使用。但PC材质热膨胀系数低于PMMA,在使用环境温度大于70℃的特殊工业机种优先使用PC材质。

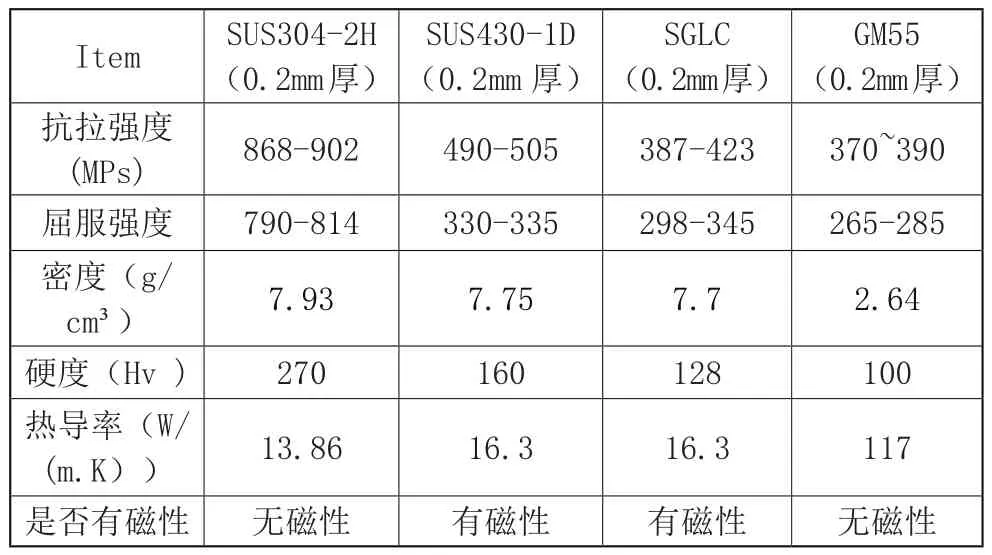

3.2.2 优化LCD背板设计

优先使用高强度材料:LCD设计时,在重量允许的情况下可以使用抗拉强度以及硬度更好的材料,可以有效提升LCD整体强度,减少干涉白斑的风险,背板常用的材料有以下几种 SUS304-2H、SUS430-1D、SGLC、GM55,如表1所示。在设计过程中若仅考虑背板材质对白斑的影响则优先使用屈服强度高的SUS304-2H,既可以减少因外力导致的LCD变形,同时减少局部应力集中给导光板受损带来的风险。

表1 背板常用的材料

优先使用全背板设计:通常设计者使用sus304等高强度合金,但因重量无法满足要求,会采用背板镂空设计。这种设计反射片暴露在外,容易直接与A cover凸起结构接触,在外力作用下造成干涉最后形成白斑。全背板设计中心部分没有镂空部分,背板可以很好的保护反射片和导光板,减少因系统A 壳设计不当或异物毛刺导致的干涉白斑。

优化背板冲压工序:LCD背板工艺为金属薄板冲压而成,具有效率高、节省材料、价格低廉等优点。但冲压件在裁剪过程中不可避免地产生毛刺。若背板镂空设计,在镂空边缘出现毛刺,该毛刺则会压伤导光板形成白斑。因此在冲压裁剪需要有压毛边工序既模具拍平法:根据钣金厚度选择不同角度的凸模斜边,将毛刺拍平。

3.3 优化系统A cover设计

系统A壳设计过程中,为避免系统设计缺陷导致A壳与LCD液晶显示屏干涉出现白斑,常见的对策有:(1)若A壳有特殊结构设计建议该特殊结构(step)远离LCD屏幕中心;(2)A壳camera和麦克风信号连接线避免直接经过LCD显示区域;(3)若信号线设计经过显示区域则优先考虑使用厚度薄、弯折性好的FPC材质;(4)FPC重叠等特殊结构位置A cover挖槽避位确保与LCD gap大于0.5mm,给A壳受力变形预留空间;(5)A cover特殊结构可能出现的干涉的风险点 ,四周增加sponge设计,减少风险点的受力;(6)A cover內面不允许有毛边、异物等凸起。