燃气-蒸汽联合循环机组真空-轴封系统一键启停智能程序控制

广东粤电新会发电有限公司 莫真荣

1 控制波形图

图1是一幅热工控制系统波形图,被控对象是453MW 燃气—蒸汽联合循环机组的真空-轴封系统,真正地实现了“热工系统级智能程序一键启停”控制。程序控制既包括了开关量的顺序控制(SCS),也有模拟量自动调节(MCS),还有开关量自动联锁(Interlock)以及更为复杂的超驰(Override)控制。可见真空—轴封系统是个多参量的复变热工控制系统。

图1 真空&轴封系统一键启停波形图

453MW 燃气—蒸汽联合循环机组真空—轴封系统管控的开关量设备合计15台套,模拟量调节回路2套,分属SCS、MCS 和Interlock 三种控制方式,以顺序控制为基本程序构架,运用智能控制逻辑模块作为控制基础,开关量控制和模拟量调节信号交叉引用,交互自举控制驱动而形成热工系统级的“一键启停”。

2 控制策略

限于篇幅,本文仅以真空-轴封系统的启动为例进行说明。真空-轴封系统启动要根据机组当前的热力状态决定启动策略和步序。汽机热力状态规定,以汽轮机內缸内壁下半周金属壁温为基准。冷态:<150℃;温态:≥150℃,<400℃;热态:≥400℃。以汽轮机冷态启动为例,设计有5个步序。

步序1:发出指令打开,真空破坏阀、汽封母管至低压缸电动关断门、汽封母管至疏水扩容器气动阀、高压缸汽封疏水气动阀、汽封母管至冷凝器调节阀开度100%。

同时关闭辅助蒸汽来汽封蒸汽关断门、辅汽来汽封蒸汽旁路电动门、冷再热蒸汽来汽封蒸汽旁路门、冷再热蒸汽来汽封蒸汽关断门、冷启动汽源/辅汽来主路调门开度0%。

由步序1可见,DCS 控制与人工控制有很大不同,真空—轴封顺序控制的第一条指令就同时开、关了10个阀门(8个开关量阀门和2个模拟量调节门)。计算机分散控制系统(Distributed Control System)——DCS 对生产过程监控信号能进行“并行”处理。而人工只能逐台依次“串行”手动操作,一次操作开关一个阀门。利用计算机辅助运行操作,能够节省大量时间,也就意味着提高了机组运行的经济性。

步序2:待步序1指令执行到位后,且辅助蒸汽温度≥250℃,发出指令,全开辅助蒸汽来汽封蒸汽关断门。

步序3:辅助蒸汽来汽封蒸汽关断门全开5秒后,开始暖管。打开冷启动汽源/辅汽来主路调门,置起始阀位在30%,暖管阶段汽封蒸汽母管压力调节回路给定(SV)值自动设定在5kPa。汽封母管至冷凝器调节阀已打开至100%,汽封母管至疏水扩容器气动阀已全开,汽封母管温度和汽机轴封系统开始升温,暖管过程中,汽封蒸汽母管压力调节回路维持汽封母管压力不超过5kPa。待汽封母管温度≥250℃、汽机低压汽封温度>90℃,暖管完成。

步序4:全关汽封母管至疏水扩容器气动阀,用时5分钟。汽封蒸汽母管压力调节回路SV 值由5kPa按设定斜率自动过渡到40kPa,冷启动汽源/辅汽来主路调门根据调节器SV 值开大或关小调节均压箱压力。汽封蒸汽母管压力调节回路SV 值如果已设定在40kPa,调节过程中若冷启动汽源/辅汽来主路调门开度至60%,汽封蒸汽母管压力尚未超过38kPa,辅汽来汽封蒸汽旁路电动门将参与汽封蒸汽母管压力调节,调节方式为点动、两位式,点动方式为开0.5秒,停20秒。冷启动汽源/辅汽来主路调门开度至30%,汽封蒸汽母管压力已超过42kPa,辅汽来汽封蒸汽旁路电动门将关小,点动关0.5秒,停20秒。

步序3和步序4,是能否实现真空-轴封程序控制系统 “一键启停”的关键步骤。所谓的“一键启停”对单纯的开关量控制而言,许多年前就已经实现,电厂中不乏应用实例,比如化水程控、锅炉吹灰程控、输煤程控等。但对于汽轮机真空—轴封系统,就像我们前面分析的,是“多参量复变热工控制”,设计技术路线方面要为开关量、模拟量的设备启停和参数调节开发出新的控制算法,这里系统级应用的是一种“交叉引用、协同调控”技术,设备级的基础则是自主自动的智能化逻辑。开关量控制和模拟量调节遵循两种完全不同的控制原理和操作方法。步序1和步序2控制的阀门有8个阀门是开关量信号,操作方式或者开或者关,两位式控制。步序3和步序4,包含有模拟量调节,采用闭环负反馈PID定值(SV)调节回路,PID 调节在电厂中应用已经超过70年了,专门用于不可建模的控制对象,是一种连续、动态控制。

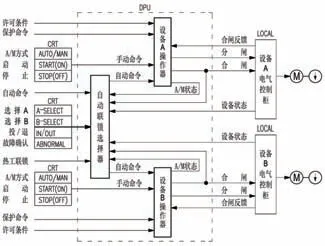

要实现系统级的交叉引用、协同调控,设备级就要具备智能化的逻辑功能。为此,模拟量调节回路研发设计了“三态式”智能调节,其功能为“三态式”自主切换,SV 值随动变化,PID 调节器入口自动纠偏,出口超驰控制。图2就是专为热工系统“一键启停”程序控制设计的智能三态式模拟量调节回路。三态式M/A 切换有“自动(AUTOMATIC)、伺服(STAND-BY)、手动(MANUAL)”三种工作方式,可在设备静止状态人工切换调节回路至“自动”,DCS 逻辑自动判定被调系统设备启停,如果工艺系统已经运行则转入“自动调节”,条件不满足,自检热工装置工作正常,则在“自动伺服”方式等待工艺系统的启动。其突出的优点是热工系统顺控在步序进行过程中,无须人工参与投切模拟量回路而为实现热工系统的“一键启停”提供了必要条件。

图2 三态式智能调节回路原理图

三态式智能切换逻辑从手动到自动的过程经过一次人工硬手操,两次软自举,由回路逻辑判定完成。能将处于伺服(Stand-By)工作状态的MCS,平滑地导向AUTO 方式。顺序控制和模拟量调节就结成了“协同调控”自主自动的关联体。

具体到“汽封蒸汽母管压力调节回路”,工艺系统设备没有启动或系统过程参数不符合调节要求之前,调节回路自主判定,自动设置工作方式在自动伺服状态,系统工艺条件一旦满足立刻转投自动调节,SV 值根据系统工况“随动定值”,例如“5kPa按设定斜率自动过渡到40kPa”。调节回路也会根据系统设备启停进程超驰控制执行机构调节被控对象,例如直接将“汽封母管至冷凝器调节阀打开至100%”。三态式切换、定值随动、自动纠偏和超驰控制共同成就了模拟量调节回路的智能化。在一个程序控制系统内,模拟量调节回路和开关量顺序控制相互引用对方的工作状态自主确定工作进程,形成了所谓的“交叉引用、协同调控”的机制。

步序5:汽封蒸汽母管温度≥250℃、汽轮机低压汽封温度>90℃,汽封蒸汽母管压力≥10kPa。条件满足,启动轴封风机。

步序6:任一台轴封风机启动正常,轴封加热器负压<-3kPa(表示轴封风机启动且已正常工作),启动真空泵单元顺控 。

步序7:任一台真空泵启动正常,凝汽器真空>-85kPa,延时30秒,自动启动第二台真空泵,当凝汽器真空<-2.5kPa,关闭真空破坏阀。

步序8:真空破坏阀关闭,真空<-92kPa,自动停第二台投入的真空泵。真空—轴封系统启动完成。

步序5至8步,看似开关量控制,其实模拟量调节已经投入自动,是与这几步序的开关量控制“协同调控”的。虽说步序5至8步是开关量控制,但也并非是单线条的控制路径,轴封风机和真空泵皆为100%容量冗余配置,为的是系统运行安全,正常运行方式为一用一备,两台设备由“自动联锁”互联,常规的自动联锁方式从上个世纪五十年代开始应用,至今投切操作没有本质的改变,并不支持热工系统顺控的一键启停,这是因为联锁的投切都是手动的。本次研制设计的“缺省自动智能联锁”扫除了热工系统一键启停长期面临的障碍。是一款智能化的逻辑构件,它的智能化体现在选择器只要投入自动,就再也不需要人工干预而能够完成自动联锁的全部功能。

图3 智能联锁原理框图

自动选择器置于并列设备操作开关之上,按1拖N 的星型结构连接,例如两台轴封风机和两台真空泵的自动联锁就是按一拖二的方式连接的。能够在顺序控制自动进程中实现联锁自动投、切,确保顺控进程的连续顺畅。自动选择器除了用于单元级冗余设备联锁控制,也参与了设备的出力调控。例如步序7和步序8对第二台真空泵的启、停控制。

3 结语

要想实现机组复变参数热工系统的一键启停,在“交叉引用、协同调控”设计理念的导引下,用于机组复变参数系统程序控制的智能逻辑已经具备判断进程、决定进退的能力。成功实现“一键启停”的汽机真空-轴封系统无论在启停的安全、快速性、重复稳定性、经济性等方面明显高于人工操作。“三态式”模拟量调节、开关量智能联锁、超驰控制等构建的热工系统一键启停程序控制,将有效地提升机组安全、经济运行水平。