ZDY4000L 履带式钻机大坡度巷道钻孔施工实践

张茂宇 姜 超 宋正国

(河南能源化工集团永煤公司新桥煤矿,河南 永城 476600)

ZDY4000L 履带式全液压坑道钻机具有扭矩大、挪移方便、能实现多种钻孔角度和钻孔高度调节的优点[1-2],可有效提高深孔煤层注水钻孔施工效率[3-4]。由于煤矿井下地质条件比较复杂,巷道坡度变化较大时大大限制了ZDY4000L 履带式全液压坑道钻机的使用,降低了钻孔施工效率,影响了工作面回采速度。

1 工程概况

新桥煤矿瓦斯等级为低瓦斯矿井,所采二2 煤层煤尘具有爆炸性,自燃倾向性等级为Ⅲ类,属不易自燃煤层,可注性鉴定结果为可不注水煤层。2301 工作面走向长度平均为1711 m,倾斜长度305.6 m,标高为-562.0~ -776.2 m。煤厚0~5.2 m,平均3.3 m,局部煤层有夹矸;煤层倾角6°~39°,平均19°,较稳定;工作面可采储量233.7 万t。工作面采用全负压下行通风,工作面通风路线为“两进一回”,即上顺槽、中顺槽进风,下顺槽回风。

为降低工作面回采期间的产尘量,采用顺槽深孔煤层注水工艺,综合考虑煤层裂隙发育情况、工作面倾向长度、注水效果,设计钻孔间距6 m,孔深为60~100 m。选用ZDY4000L 履带式全液压坑道钻机,配备Φ73 mm 三棱钻杆、Φ92 mm 合金钻头、Φ144 mm 或Φ159 mm 合金钻头。

2施工分析

根据现场实际情况,顺槽走向坡度整体较平缓,局部坡度最大19°,超过了钻机最大16°的爬坡能力,且由于钻机冷却水、净化水幕容易造成巷道底板积水,导致钻机行走、打钻期间存在下滑风险,大大降低了钻孔施工效率。

2.1 钻机相关参数

外形尺寸:3600 mm×950 mm×2000 mm;机重:4500 kg;额定转矩:4000 Nm;主轴倾角:-90°~ +90°;方位角:-90°~ +90º;额定给进/起拔力:123 kN;行走速度:0~2.0 km/h;最大爬坡能力:16°;接地比压:0.12 MPa。

2.2 钻机受力分析

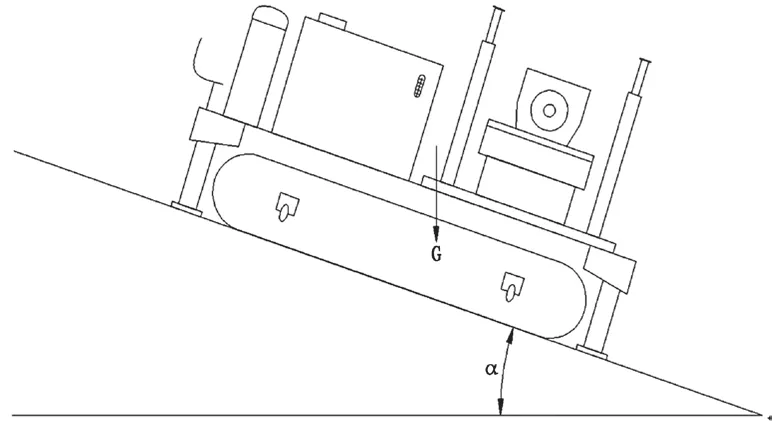

针对钻机行走和钻进2 种情况分别进行受力分析。图1 为钻机简化模型。

图1 钻机简化模型

(1)钻机行走。钻机受力有行走牵引力、重力、摩擦力,保持钻机不下滑的条件:

上坡行走时:G·cosα·μ+G·sinα≤F;

下坡行走时:G·sinα+F≤G·cosα·μ。

式中:G为钻机所受重力,kN;α为巷道坡度,(°);μ为钻机与巷道底板摩擦系数;F为牵引力,kN。

(2)钻机钻进。钻机受力有重力、摩擦力、支撑压力和钻杆前进、旋转产生的下滑力,保持钻机不下滑的条件:

(G·cosα+P)·μ≥G·sinα+S

式中:G为钻机所受重力,kN;α为巷道坡度,(°);μ为钻机与巷道底板摩擦系数;P为支撑压力,kN;S为钻杆前进、旋转产生的下滑力,kN。

3 施工方法

3.1 挪钻机

(1)挪钻机前,旋转调角装置使主机与钻机行走方向一致,并将动力头位于机身最上端,使钻机重心尽量上移。

(2)在钻机前方巷道底板铺设矸块(底板为岩石时垫煤粉,以增加钻机与底板的摩擦系数)形成人工假底,减小巷道坡度,待钻孔施工结束后恢复巷道底板。

(3)巷道底板存在积水时,及时施工临时水泵坑,利用风泵将水排出;或者施工横向水沟,将积水引入永久水沟。

3.2 稳钻机

(1)钻机开至打钻地点以后,使用倒链拉住钻机车体上的起吊点,并在巷道两帮专用锚杆上固定牢靠。

(2)调整好车体位置后,操作调节手把,将下面四个支撑油缸杆伸出至地面使履带离地。操作上稳固油缸调节手把使上稳固油缸顶到巷道顶板,稳固好车体。

(3)使用自制的戗柱组件一端顶在钻机调角装置的连接盘组件上,另一端顶到巷道底板,确保钻机不会下滑。

3.3 操作钻机

(1)钻进期间,钻机司机必须集中注意力,防止误操作,而且操作时不可猛地操作调节手把,防止钻机产生剧烈颤动。

(2)预防孔内事故。在地质破碎带施工钻孔时,应缓慢钻进,使孔壁尽量保持光滑,一旦出现卡钻预兆,应立即后退钻杆并反复钻进,直至卡钻现象消失。因故停止打钻30 min 以上或交接班停钻时,要将钻杆退出5 m 以上,以防埋钻。

4 针对性安全措施

ZDY4000L 履带式全液压坑道钻机在大坡度巷道中施工钻孔时,严格执行“危险预知、安全站位、安全确认、流程作业”四位一体标准化作业流程[5],确保施工安全。

(1)操作台始终位于钻机上方侧,以便钻机司机观察钻机状况和应急处置;钻进期间,接、卸钻杆人员必须站在钻机上方。

(2)挪钻机和钻进期间,在打钻地点上、下两侧分别设置警戒,上方警戒距钻机不少于5 m,下方警戒距钻机不少于10 m。人员通行前必须发出请求信号,钻机司机停机进行安全确认后人员方可通行。

(3)跟班队干现场进行专盯,确保安全措施落实到位。

(4)2 台及以上钻机同时施工时,钻机之间距离保持不少于50 m。

5 结语

通过采取上述施工方法和安全措施,安全实现了ZDY4000L 履带式全液压坑道钻机在大坡度巷道中施工深孔煤层注水钻孔,有效保证工作面每个圆班4.8 m 的回采速度。