基于光纤光栅温度传感器的BP-PID选择性激光烧结温度控制系统

徐宝兴,叶 柠

(1.龙口港集团有限公司,山东龙口 265700;2东北大学信息学院,辽宁沈阳 110819)

0 引言

选择性激光烧结[1](selective laser sintering,SLS)技术是由美国德克萨斯大学C.R.Dechard等人提出的,该技术通过光源精确定位可以完成逐层烧结,是在三维目标一体化成型方面具有深远影响的一项技术[2-4]。然而该技术的成型原理复杂、条件要求严苛[5]。通常预热温度需在材料熔融温度以下一定温度,精度要求高[6]。温度的变化会影响材料的烧结质量,从而影响其粗糙度、强度以及结构稳定性。

针对现有激光烧结工艺加工过程利用PID等控制方式进行温度控制产生的纯滞后及超调等问题,本文进行了深入研究,提出了基于BP的PID控制方法,利用光纤光栅[7]实现温度的实时监控,借助BP算法实现PID控制器,从而消除纯滞后系统的超调。该套控制系统引入光栅光纤进行超灵敏温度采集,在传统PID控制基础上引入BP神经网络结构,利用神经网络的自适应学习算法,动态调整控制系统,通过算法中的Kp、Ki、Kd系数优化[8],提高系统的稳定性和鲁棒性。

1 系统设计总体方案

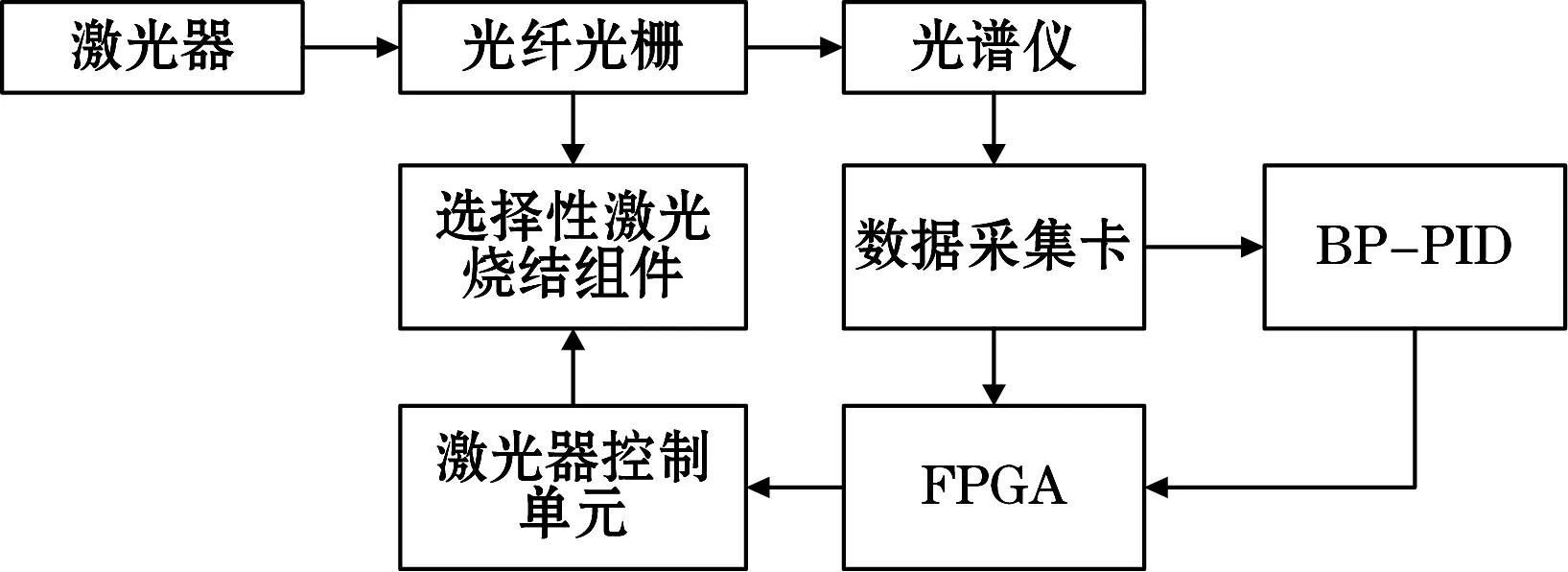

本文的选择性激光烧结温度控制系统总体结构主要包括:由激光器、光纤光栅、光谱仪组成的测温系统,选择性激光烧结组件及其控制单元,可编程逻辑控制门,数据采集卡与基于BP-PID的控制算法,逻辑关联顺序如图1所示。

图1 控制系统设计整体结构框图

控制系统的主控模块采用FPGA烧写训练后优化参数与控制程序,此处FPGA可擦写,BP-PID算法随数据收集不断更新、优化控制系数。

选择性烧结系统主要用于金属烧结,系统中采用二氧化碳激光器作为光源,光斑尺寸控制在60 μm左右,能量在12~16 J/mm2范围内自由调控,系统可以实现50~150 mm/s 的烧结速度。

系统利用超灵敏耐高温光纤光栅进行温度测量,光谱仪采集信息通过数据采集卡进行收集,通过吸收峰转化得到待测点温度,不同位置的待测点温度及位置信息通过热传导算法反馈得到烧结点实时温度,再利用BP-PID算法及时对激光器控制单元进行控制参数反馈,从而实现该滞后系统的温度实时调节并避免超调现象的产生。

2 系统结构及模型

系统主体结构如图2所示,在典型激光烧结温度控制系统下加入阵列分布的光纤光栅,呈中心对称分布。烧结中,粉床在激光器作用下产生烧结作用,光纤光栅在不同位置处采集到对应温度,其光栅常数随温度变化而变化,吸收峰产生漂移,从而确定烧结点温度。

图2 SLS加热模型

温度传感器采用光纤光栅阵列结构,其工作时利用辐射热效应可以准确、快速地测量粉床表面的温度,是控制系统温度数据的来源。

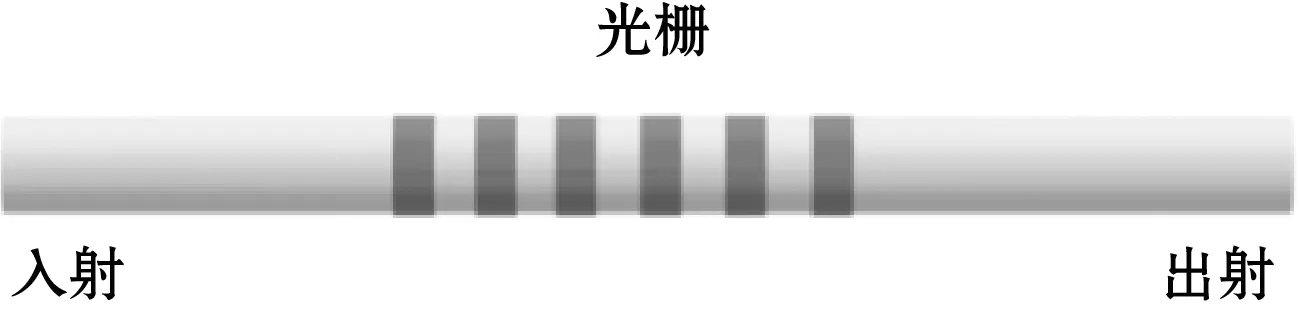

系统中采用的光纤光栅结构示意图如图3所示。光纤采用高温稳定性较好的掺锗光纤,采用UV光源进行刻写,光栅长度为8 mm,中心波长为1 550 nm,栅格周期为540 nm,室温下的有效折射率为12 dB,调制深度为2.5×10-4。

图3 光线光栅结构

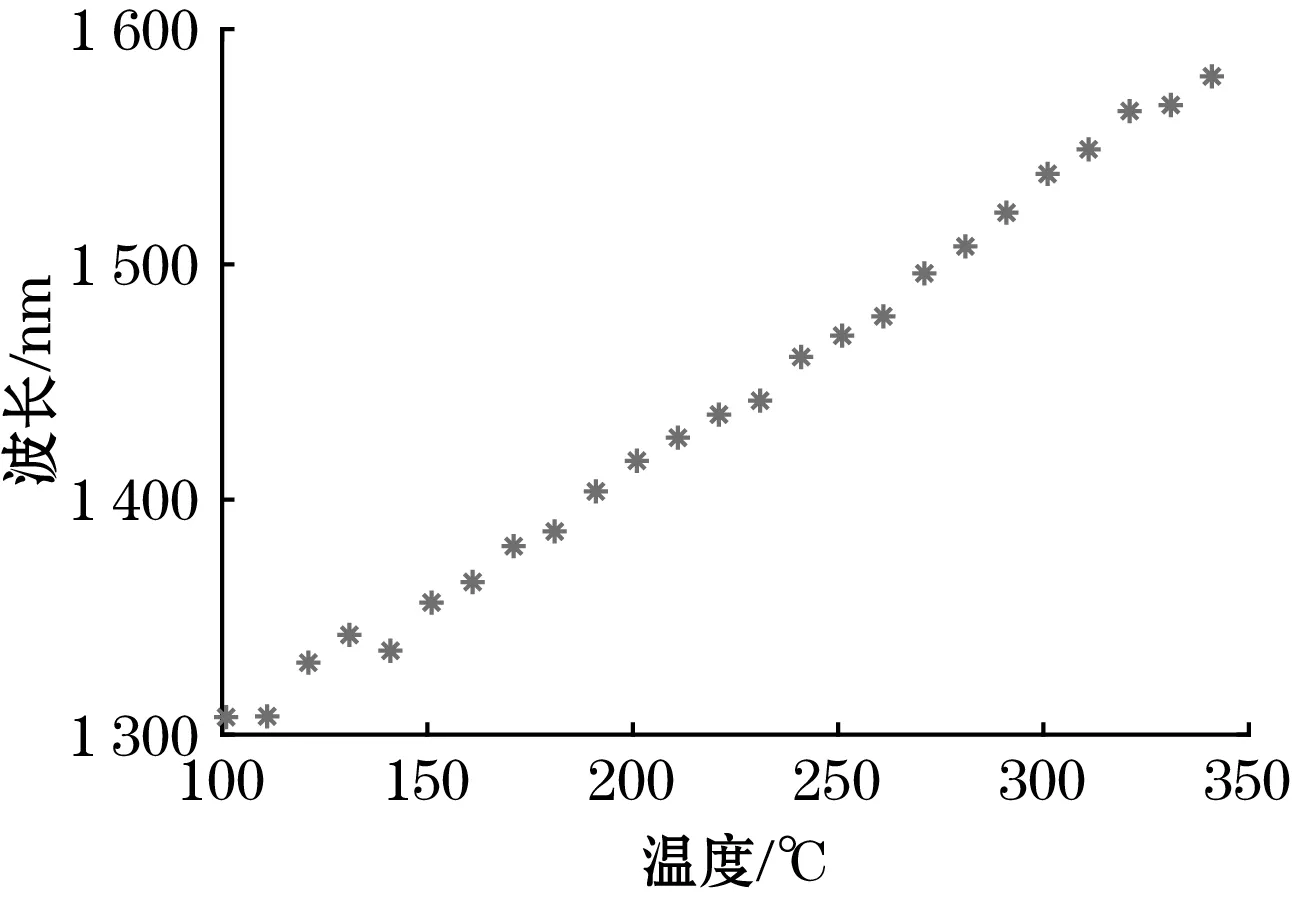

光栅光纤的制备过程为:栅格在UV光源下进行曝光后,首先放入100 ℃恒温箱中40 s进行加热,然后每隔10 min升高25 ℃直至350 ℃,以稳定其性能。测试系统使用的光谱仪灵敏度在1 ppm(1 ppm=10-6)左右。图4显示了该光纤光栅的表征结果,当温度在100~350 ℃之间变化时,吸收峰从1 300 nm缓慢增长到1 600 nm。即在该工艺流程与参数下制备得到的光纤光栅灵敏度稳定在0.001°左右。

图4 SLS加热模型PID控制的基本原理

3 BP-PID控制算法设计

3.1 典型PID控制算法

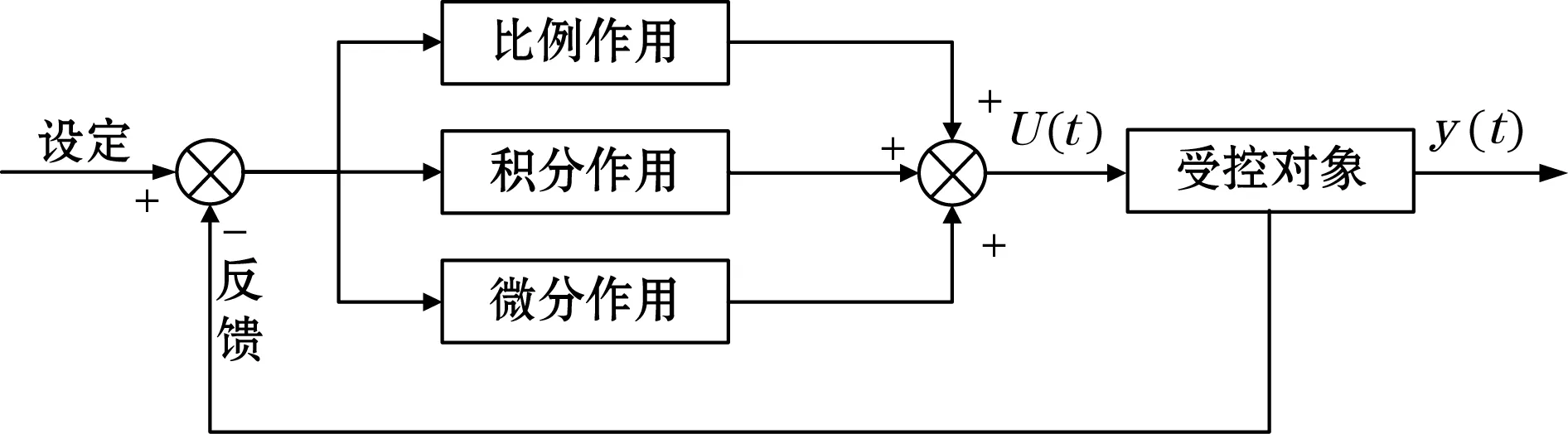

PID以其结构简单、便于控制而普遍应用于自动化控制领域中。其工作原理为[9]:为适应系统外界各种干扰的作用,使得现场控制对象值始终保持恒定,就应不断施加控制作用。在扰动的持续作用下,控制对象的值也随之相应变化,实时监测元件则会把该种变化由变送器传递到PID控制器的初始输入端,和设定值进行比较产生偏差值Error,基于该偏差信号以及预设的整定参数发出控制信号,以改变调节器的开度,从而改变现场控制对象值,使其趋于设定值以此达到稳定输出的控制目标。其控制系统结构如图5所示。

图5 PID控制的基本原理

PID控制作为一种线性控制方式,可以通过调节PID系数发生变化,输入偏差e(t)是输入值r(t)和输出值y(t)的差值,差值e(t)在控制器的比例、积分、微分的叠加作用下得到PID控制器的输出值U(t)。

PID控制的基本规律的表达式为

(1)

式中:Kp为比例系数;Ti为积分时间常数;Td为微分时间常数。

本控制系统采用数字PID控制,其表示式为[8]:

(2)

式中:u(k)为第k次PID控制器的输出值;e(k)为第k次采样控制器的输入偏差值;e(k-1)为第k-1次采样控制器的输入偏差值;T为数据采样周期值;Ki为积分系数,Ki=Ti/T;Kd为微分系数,Kd=Td/T。

3.2 BP-PID控制算法

由于传统的PID控制系统中的参数不能在线进行实时调整,在控制系统中存在很大的滞后,控制时间长且稳定度不高,因此本控制系统在传统PID控制基础上引入BP神经网络结构,在温度控制过程中可以根据当前温度值与设定温度值的偏差值对PID参数进行实时调整,从而实现快速稳定地到达设定值[8]。

3层BP神经网络的拓扑结构如图6所示,在激光烧结温度控制系统中,BP神经网络包含3个输入层节点、5个隐含层节点和3个输出层节点。

图6 3层BP神经网络拓扑结构图

3层BP神经网络结构网络输入节点的输出为

(3)

网络隐含层的输入和输出为:

(4)

(5)

隐含层神经元的活化函数取正负对称的Sigmoid函数:

(6)

网络输出层节点的输入、输出为:

(7)

(8)

由于Kp、Ki、Kd不能为负数,所以输出层神经元特征函数g(x)为

(9)

取性能指标函数为

(10)

式中:rin(k)为控制系统输入;yout(k)为控制系统输出。

使用梯度下降法迭代修改BP神经网络的权值,使得搜索快速收敛的惯性项为

(11)

式中:η为学习速率,η=0.25;α为惯性系数,α=0.02。

4 反馈系统测试方法及分析

4.1 基于BP-PID的控制流程及算法

系统使用过程中,首先使用激光进行预加热,光纤光栅从4个方向收集烧结点温度,流程图如图7所示。

图7 PID控制器结构图

本方法采用光纤光栅阵列而非单根光纤,可以从4个方向分别测试得到不同传播方向上的热辐射,从而判断烧结点均匀度,为后续激光整形效果提供辅助依据。

同时,当反馈温度推算在4个维度上差距较大时,可以对烧结位置进行二次判断,辅助进行精确制备。

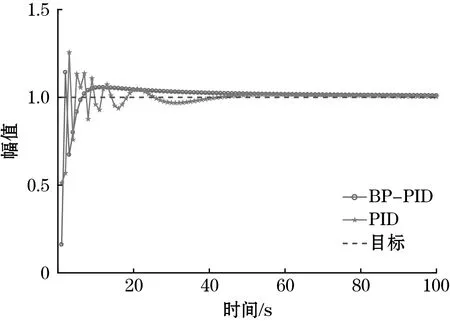

仿真选取幅值为1的阶跃信号,采用传统PID控制器和BP-PID控制器所对应的阶跃响应对比曲线如图8所示。对比传统PID算法与BP-PID算法,在同等参数下,后者具有更小的超调量、更大的衰减比与更少的振荡。在误差允许范围内,稳态时间更短,更接近实时响应状态。

图8 PID与BP-PID阶跃响应曲线

4.2 控制系统实验

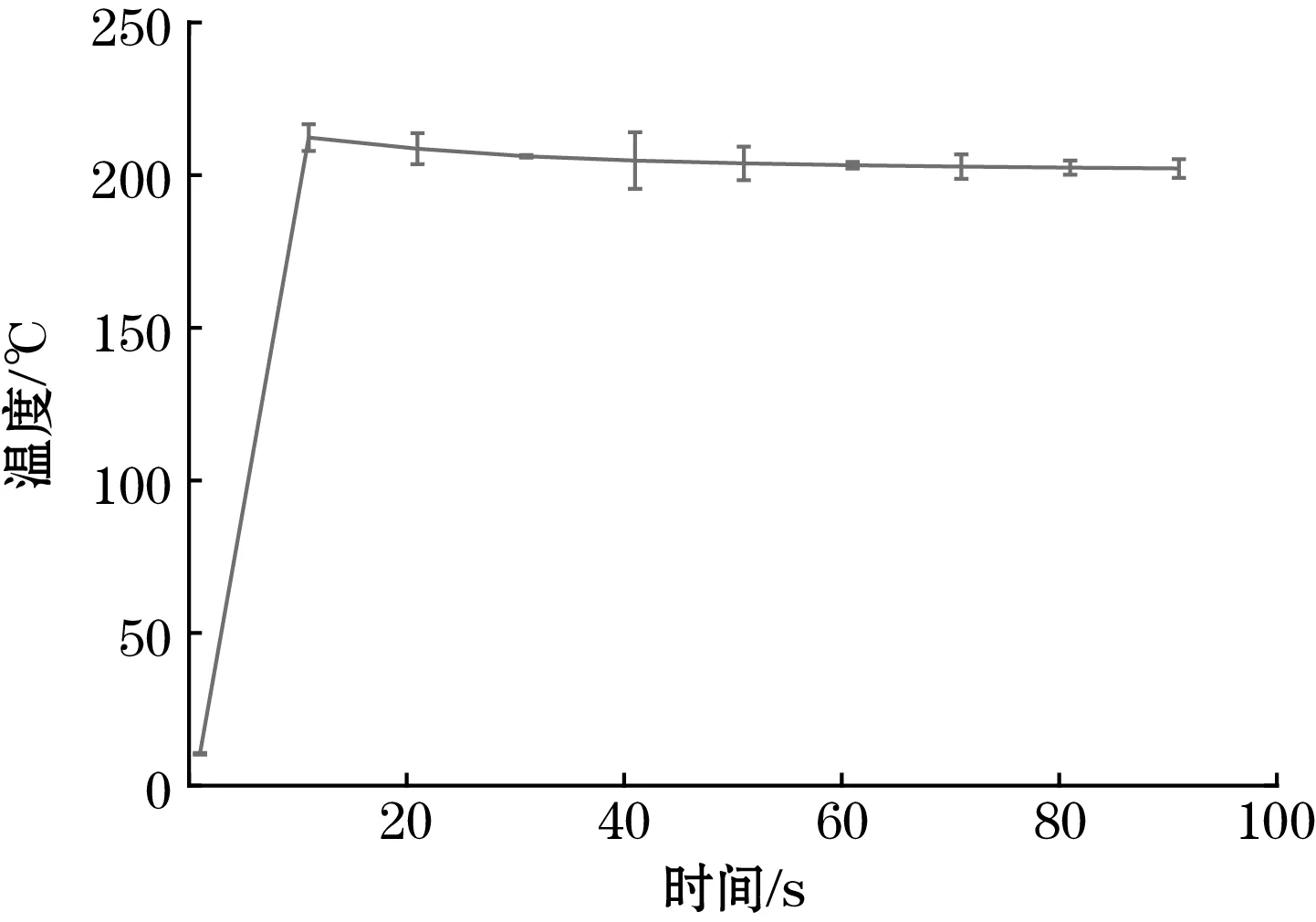

根据控制系统软硬件设计,搭建样机进行预热实验。选择树脂混合材料作为实验材料,设定材料预热温度为200 ℃,室温为22 ℃。

实验中采用BP-PID算法对激光烧结温度进行控制,实测结果如图9所示。对比图8仿真结果,在激光烧结温度控制系统中,采用BP-PID算法能迅速达到预期设定的温度值,同时曲线平顺、稳定性好,在设定预热温度为200 ℃时,采用BP-PID算法稳态误差在±3 ℃之内,超调量小于3%,满足控制系统精度要求。

图9 BP-PID算法温度变化曲线

5 结论

本文在选择性激光烧结系统中引入耐高温光纤光栅测温系统,同时将BP神经网络与传统PID控制器相结合,提出了一种基于光纤光栅温度传感器的BP-PID的选择性激光烧结温度控制系统。通过光栅光纤阵列采集烧结点温度;并利用BP-PID算法消除纯滞后系统超调,实现动态PID参数自整定。系统稳定与烧结速度有待提高。测试中利用树脂混合材料作为实验测试材料,设定预热温度为200 ℃时,采用BP-PID算法稳态误差在±3 ℃之内,满足控制系统精度要求。