胶水粘接装调方法研究

熊 明

(核工业理化工程研究院,天津 300180)

0 引言

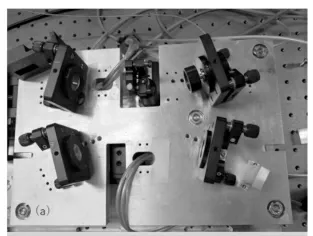

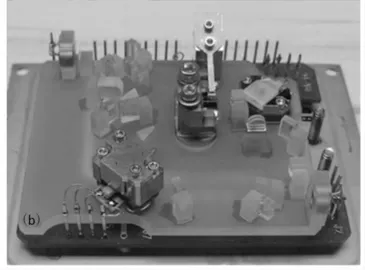

通常激光器内部光腔内元件常采用光学镜架来完成其安装和调整工作,然而对于一些元件密度较高的光腔,由于光学镜架的尺寸远大于元件本身尺寸,极大地限制了光腔内部的光路设计,因此本文提出了一种新的光学元件装调技术——胶水粘接装调方法,利用该项技术无须光学镜架即可实现对光学元件的装调定型。图1为两种不同装调方式装配光学元件的效果对比,可以看到,相比传统的光学镜架的装调方式,胶水粘接装调方法装配的光腔结构简单紧凑,适合装配高元件密度的激光器光腔,也是未来激光器朝小型化发展的一种重要装配手段。因此,开展光学元件的胶水粘接装调方法的研究工作意义重大。

图1 a 光学镜架搭建光腔

图1 b 胶水粘接方式搭建光腔

1 技术方案设计

根据胶水粘接方法的特点开展了其技术方案的设计工作。考虑到装调效率问题,本文选择采用紫外固化胶水(Ultraviolet Curing Glue,UV胶水)进行该项技术的实验研究,这种胶水通过一定强度的紫外光照射后即可迅速固化,且具有黏结强度高、应力低等优点。与此同时,每次粘接的胶水用量也是影响装调效果的一个关键因素,因此实验采用一套自动点胶机来精确控制每次装配流程的胶水用量,提高了胶水粘接技术的标准化程度。

在此基础上,针对单个光学元件设计了其装调流程,主要分为以下步骤:(1)首先通过机械抓手将元件移至待装配位置上方,调整元件的位置及姿态至待装配状态。(2)通过自动点胶机在基板上的元件目标位置处进行定量点胶操作,降低元件高度使之与基板上胶水粘接,然后精确调整元件位置和姿态至目标状态。(3)选定合适的紫外灯功率及照射时间,对元件与基板粘接处的胶水进行照射固化。(4)待胶水完全固化且元件角度逐步稳定后松开机械抓手,即完成一次装配。

通过设计的胶水粘接方法流程,即可实现光学元件的安装固定,且装配流程中主要部分均可实现自动化控制,可以减少人为操作带来的误差和不便,保障了装配效果。

2 关键因素实验研究

为了进一步完善光学元件的胶水粘接装调技术,针对装配流程中的胶水类型、胶水用量等关键因素开展了实验研究工作。

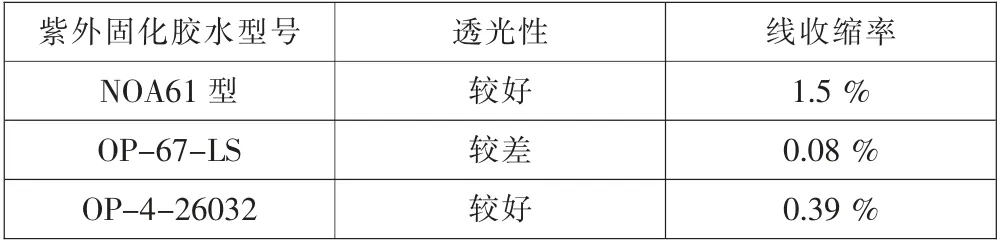

本实验挑选以下几种适合的紫外固化胶水(Thorlab公司NOA61型、Dymax公司OP-67-LS型以及Dymax公司OP-4-26032型)进行装配对比实验(见表1)。

表1 紫外固化胶水参数

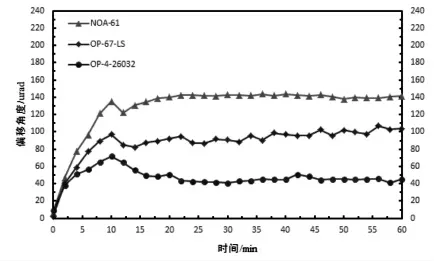

实验得到不同胶水粘接时光学元件偏移角度的变化情况如图2所示。可以看到,粘接初期由于胶水固化收缩导致偏移角度逐渐增加,当松开机械抓手时(10 min时刻),由于存在应力释放过程,因此偏移角度均产生小幅度变化,最终光学元件的偏移角度变化趋势随时间达到相对平稳状态。从实验最终结果来看,NOA61型胶水粘接元件的偏移角度最大(141.63μrad),OP-67-LS型胶水的其次(103.53μrad),OP-4-26032型胶水的最小(45.27μrad),即可以认为采用OP-4-26032型胶水的装配误差最小。因此OP-4-26032型胶水是更适合目前实验中紫外固化胶水粘接工艺的胶水类型。

图2 不同胶水粘接过程中元件偏移角度变化

确定胶水型号后,进一步开展了不同胶水用量的装配对比实验。为了控制每次装配实验的胶水用量,将自动点胶机气压固定设置为30psi,选择不同的吐胶时间,即可实现对胶水用量的精确控制。实验选择0.05s、0.1s、0.2s、0.3s、0.4s、0.5s等不同吐胶时间进行装配过程对比实验,得到不同胶水用量下光学元件偏移角度的变化情况如图3所示,实验结果曲线以各自的吐胶时间命名。可以看到,粘接初期由于胶水固化收缩效果导致偏移角度逐渐增加,由于机械抓手在此期间一直保持夹持状态,因此当偏移角度大小达到峰值后开始逐渐回落,当松开机械抓手时(5min时刻),由于存在应力释放过程,因此偏移角度均产生小幅度变化,最终光学元件的偏移角度变化趋势随时间达到相对平稳状态。从实验最终结果来看,当吐胶时间为0.2s时的胶水用量下,光学元件最终的装配角度偏移最低(33.62μrad)。这说明针对这一光学元件的装配过程的胶水用量存在一个中间的最佳值,这是因为当胶水用量偏低时,胶水与光学元件粘接的接触面积更小,导致粘接牢固程度偏低,最终光学元件的偏移角度偏高。而胶水用量偏高时,虽然胶水与光学元件粘接面积增加了,但是胶水的固化收缩效应也变大了,导致最终的偏移角度偏高。通过该对比实验结果可知,对于本实验采用胶水(OP-4-26032型UV胶水)粘接方式装配的光学元件,装配过程中的最佳胶水用量应为吐胶时间0.2s(气压为30psi)。

图3 不同胶水用量装配过程对比实验

3 结论

本文提出了一种无须光学镜架即可实现光学元件装配的新技术——胶水粘接装调方法,并根据其技术特点完成了整体方案设计。在此基础上进一步开展了该技术流程中胶水类型及胶水用量等关键因素的实验研究,确定当前实验条件下的最优胶水型号为OP-4-26032型UV胶水,最优胶水用量为吐胶时间0.2s(气压为30psi)。通过实验研究掌握了胶水粘接方法的关键核心技术,提高了装调工艺流程的标准化程度,为高元件密度型激光器光腔的装调提供了一种可靠的新方法。