基于MASW的钢-混凝土组合板界面剥离损伤识别

阎 石,于水旺,王 鲁,崔赛杰

(沈阳建筑大学土木工程学院,辽宁 沈阳 110168)

钢-混凝土组合结构(Steel-Concrete Composite Structures,SCCS)能够发挥钢和混凝土各自的优点,增加结构强度和变形能力,表现出优越的力学性能[1-2],常作为重要承重构件广泛应用于结构体系之中[3-5]。然而,由于混凝土浇筑不均匀、收缩、徐变等原因导致SCCS界面产生剥离损伤,将削弱其组合效果,从而降低其承载能力和刚度[6],严重时会导致结构构件破坏。因此,采用有效便捷的方法对其界面损伤进行识别,具有重要意义。

对于SCCS界面剥离损伤的识别问题,国内外学者进行了大量研究并取得了丰硕成果[7-10]。近年来,SCCS界面损伤识别技术取得了较大发展。目前,常用方法主要有超声检测法、振动测量法、压电阻抗法、嵌入式压电波动法以及表面压电波动法等。杨乐[11]提出一种避免超声波沿钢板发生绕射的超声检测方法,并开展了1∶>1型钢混凝土巨型梁柱节点损伤识别试验,验证了该方法的可行性。侯忠明[12]应用曲率模态分析方法,对钢-混凝土组合梁的抗剪连接件进行了损伤识别。艾德米[13]利用压电阻抗法诊断结构损伤,提出了基于电导信号特征的PZT损伤诊断方法,并进行了试验研究。黄廷剑[14]进行了钢筋混凝土框架边节点构件的拟静力试验,利用嵌入式压电功能元件对构件的损伤发展情况进行了监测。杨映泉等[15]提出一种基于表面波动测量的界面剥离缺陷识别方法,初步检测了钢管的界面剥离缺陷。虽然这些方法能够初步判别剥离损伤的程度,在工程应用中较为广泛,但是这些方法仍然存在对损伤敏感度不高、识别精度低、易受环境干扰和工程应用不方便等问题,不能判断剥离损伤的具体位置,无法实现真正意义上的界面损伤识别。

传统的多通道面波分析(Multi-channel Analysis of Surface Wave,MASW)技术,是在分析水平传播Rayleigh波(R波)的基础上,确定近地表剪切波波速剖面的地震勘探方法,多用于地质勘察、结构抗震分析、海堤结构质量检测等工程领域[16-17]。但随着无损检测技术不断发展,国内外的学者逐渐尝试将MASW技术应用到组合结构的损伤识别的研究中。2019年,A.P.Jaganathan[18]利用点撞击产生的纵波和周波对钢筋混凝土管片进行多通道面波分析,初步验证了MASW方法对钢管混凝土构件损伤识别的有效性。笔者结合MASW技术研究现状,提出一种基于MASW的SCCS界面剥离损伤识别方法,通过数值模拟分析,建立基于波速衰减的MASW界面损伤识别算法,并进行试验验证。研究表明,MASW法有效地解决了“一发一收”波动法不能进行界面损伤定位的问题,识别精度较高。

1 Rayleigh波动方程

Rayleigh波是沿半无限弹性介质自由表面传播的一种常见表面弹性波,在各向同性均匀固体弹性介质中,弹性波动方程为

(1)

(2)

式中:VR为R波波速;VS为横波波速;μ为泊松比。

R波在介质自由表面呈逆时针椭圆传播时,其能量较高,波动特征明显,携带丰富界面损伤信息。因此,在钢板的自由表面进行竖向激振,通过分析R波的信号特征,并结合MASW技术,就能对隐蔽的界面剥离损伤进行识别。因此,笔者借助ABAQUS有限元软件,以钢-混凝土组合板为研究对象,利用基于显式中心差分的显式动力学面波分析方法,研究R波的波动行为和传播规律,在此基础上构建损伤识别算法并验证其有效性。

2 界面剥离损伤识别数值模拟

2.1 基本假定与有限元模型

由于应力波在组合板中传播的时程分析对计算机性能要求高,为了节约计算时间和成本,大多数研究均采用简化分析的方法,因此作如下基本假定:①研究对象为二维平面组合板模型;②各部分材料为各向同性、均匀材料,且损伤厚度是均匀的;③仅考虑一处损伤;④可将模型视为半无限空间。因此,需要满足检测波的最大波长小于模型深度向尺寸的一半的条件。另外,结合波场分析的结果,尽可能减少边界对信号的影响。二维钢-泥凝土组合板有限元模型如图1所示。

图1 二维钢-混凝土组合板有限元模型Fig.1 Two-dimensional steel-concrete composite plate(SCCP)finite element model

2.2 剥离损伤导致的表面波分流现象

通过删除部分混凝土单元的方法来模拟SCCP界面剥离损伤。在组合板激励点右侧钢板下界面处设置一处长×厚为100 mm × 2 mm的人工剥离损伤,损伤位置及受损SCCP有限元模型示意图如图2所示。施加竖向动荷载后,应力波沿介质传播,可得到SCCP的整体波场快照,两侧波场基本满足对称性(见图3)。但对损伤区域进行局部观察时,发现了表面波“分流”现象(见图4)。由此可见,剥离损伤的存在导致呈逆时针椭圆振动的表面R波的波动行为发生了改变,在对信号数据进行分析时,分流前后的信号具有同相位滞后的特征。

图2 具有一处界面剥离损伤的钢-混凝土组合板有限元模型示意图Fig.2 The schematic of SCCP finite element model with an interfacial debonding damage

图3 钢-混凝土组合板波场快照Fig.3 A wave field snapshot for the SCCP

图4 不同传播状态表面波波场快照与分流原理简图Fig.4 Interfacial wave field snapshots for different wave propagation stages and shunt schematic

2.3 界面剥离损伤指标

为了进一步研究信号相位差变化与损伤尺寸的对应关系,通过改变剥离损伤的长度和厚度,25 mm × 2 mm表示剥离长度为25 mm,剥离厚度为2 mm,采用控制单一变量的方式,绘制不同损伤尺寸的同测点时程信号曲线(见图5)。分析曲线特征可知,整体上具有损伤的信号曲线均具有同相位滞后的特征,即表面波发生了不同程度的波速衰减;相同剥离长度下,剥离厚度的改变对相位差的影响并不明显;相同剥离厚度下,剥离的长度越长,信号曲线同相位滞后的程度就越高,即波速衰减幅度越大。

图5 不同损伤尺寸的同测点信号时程曲线Fig.5 Sensing signal time history curves at the same measuring point for different damage dimensions

为此,采用表面波波速作为损伤识别主要参数,从而间接地定量描述界面损伤程度,定义界面剥离损伤指标为

(3)

式中:i为不同的损伤工况;Di为损伤指标;VDi为i损伤工况下的表面波波速;VH为健康工况下的表面波波速。不同工况下结构的界面剥离损伤指标如图6所示。

图6 界面剥离损伤指标与剥离长度关系Fig.6 The relationship between interfacial damage index and damage lengths

定义l为剥离损伤长度,k为曲线斜率,损伤指标与剥离长度的线性表达式为

Di=k·l.

(4)

由图6可知,SCCP界面剥离区域越大,损伤指标越大。其中,Di=0表示组合界面处于健康状态,Di>0表示组合界面发生剥离。对于本组合板,经计算可知,斜率k约为0.575 m-1。建立的界面损伤指标与剥离长度的正相关线性关系,为SCCP界面损伤识别提供了依据。

2.4 界面剥离损伤识别算法

采用六通道MASW方法,激励点两侧均为一点激发,六点接收的形式,将健康与损伤区域信号进行对比分析。设定道间距D=200 mm,偏移距d=100 mm。剥离损伤的长×厚为100 mm × 2 mm,损伤位置为第二道间内右侧20 mm,第三道间内左侧80 mm,损伤区域六通道MASW参数布置如图7所示。

图7 损伤区域及六通道MASW布置示意图Fig.7 The schematic of damage zone and 6 MASW layout

在定位损伤时,首先要根据波速衰减规律确定波速衰减的起始道间,此范围称为有效道间。在此范围内,计算各个道间的波速衰减比例;每个道间波速衰减占比称为损伤比率,用φi表示

(5)

式中:n为通道数;VH为健康区域平均波速;VDi为损伤区域第i道间平均波速;φi为第i道间的损伤比率。上述波速计算均位于有效道间范围内。

根据损伤比率,再结合MASW的布置参数,确定剥离损伤的起点和终点的方法就相对简单。最终提取的六通道MASW波速数据及损伤位置判定方法如表1所示。结果表明,SCCP界面剥离损伤位于第二和第三道间,识别精度达到厘米级。

2.5 MASW损伤识别算法的试验验证

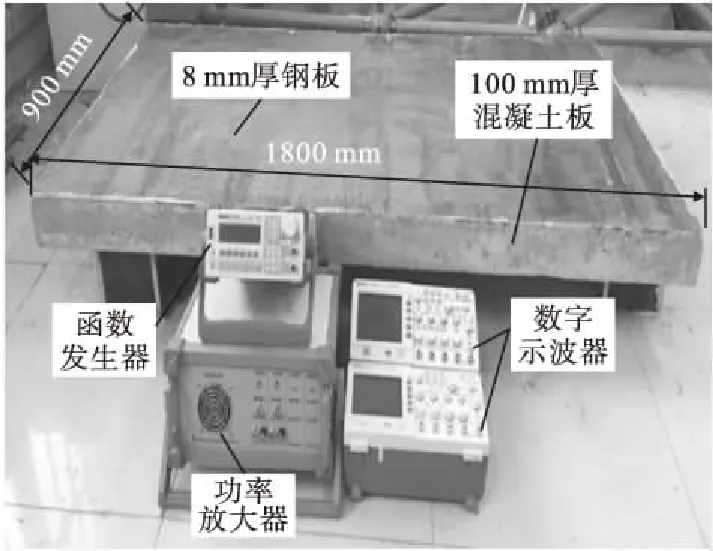

MASW试验中,采用聚弗乙烯板内嵌的方法模拟界面剥离损伤,利用锆钛酸铅压电陶瓷(PZT)、函数发生器、功率放大器和数字示波器等设备,建立基于MASW的六通道压电超声面波损伤检测系统,PZT布置及设备连接方式如图8所示,MASW试验平台如图9所示。

表1 六通道MASW法损伤位置判定模拟结果Table 1 Simulative results of damage location determination by six-channel MASW method

图8 PZT布置及设备连接方式Fig.8 PZT layout and equipment connection

图9 MASW试验平台Fig.9 MASWtest platform

通过PZT驱动器激励正弦信号(频率为100 kHz,幅值为10 V),对组合板健康区域和损伤区域的信号进行多道数据采集,典型的传感信号如图10 所示。

图10 典型的传感信号Fig.10 A typical sensing signal

计算各个道间的平均波速,得到试验组合板的表面波道间波速曲线,试验测得数据见表2。

表2 六通道MASW法损伤位置判定试验结果Table 2 Damage location evaluation for 6 MASW method

根据表2可以判定,试验组合板的界面剥离损伤位于第二和第三道间,损伤位置与实际位置的最大误差为30 mm,可能是受到试验设备的精度限制、钢板材料的初始缺陷等因素的影响,采集到的数据以及数据处理时会产生一定的误差,但通过多次的试验数据提取和分析,表面波波速衰减的起始道间与剥离损伤的起点和终点是相对应的,由于道间距设置为100 mm,所以该方法的损伤识别精度能达到厘米级,验证了数值模拟所提出方法的有效性。

3 结 论

(1)基于二维平面波动理论,表面波在SCCP组合界面传播时,遇到界面剥离损伤,会产生表面波“分流”现象。

(2)表面波的波速衰减程度与界面剥离长度密切相关,波速衰减幅度越高,损伤程度越大。

(3)基于波速衰减的MASW界面剥离损伤定位算法能有效确定SCCP界面损伤的范围,损伤识别精度达到了厘米级。