气流床气化炉积灰问题及防控方法研究进展

张鹏芳,徐跃芹,曹 松,黄根渝,李广宇

(1.宁夏大学 省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021;2. 南京汽轮电机(集团)有限责任公司,江苏 南京 210018)

气流床气化炉产生的合成气温度一般高于煤灰熔融性温度150 ℃左右,以保证煤灰的流动性。由于气化炉结构与煤种的原因,通常水煤浆气化炉气化温度相对较低,干煤粉气化炉气化温度较高。气化炉产生的合成气携带飞灰,需要冷却后方能供下游使用,根据合成气降温的方式不同,气流床气化技术主要有废锅工艺和激冷工艺。废锅工艺是通过换热器将高温合成气降温,同时回收合成气显热,产生高品质蒸汽;激冷工艺是向高温合成气喷入激冷水,合成气和激冷水混合后降温。废锅工艺较激冷工艺能够更充分利用合成气显热,气化炉热效率更高,是煤气化技术中先进的技术之一。

我国引进及自主开发了多项废锅工艺气化技术,部分技术已成功工业应用,在已投产的装置长周期运行过程中,各项技术均出现了积灰的问题,主要是在合成气降温过程中,合成气携带的飞灰会在气化炉反应区炉墙水冷壁或换热器黏结,并随着运行时间不断积累,甚至堵塞合成气流通通道,造成设备停车。部分激冷加废锅工艺气化炉运行过程中在减温段也曾出现积灰问题[1]。气化炉冷却段积灰的问题不同程度上影响了装置的“安稳长满优”运行,甚至给部分企业造成了巨大的经济损失,国内多家企业及科研单位对此展开了深入的基础及应用研究,在理论和实践方面均取得了较大的突破,但由于各类技术特点不同,部分装置仍有严重的积灰问题[2-3]。

本文总结了各类气化技术工业装置出现的积灰现象、对应的机理研究以及对积灰防控的工程改造,并从机理上对不同种类积灰进行了分类和理论分析,提出了积灰防控方法建议,为相应的企业提供参考。同时,目前已有的研究对于合成气中水蒸气含量高引起积灰的机理尚不明确,本文提出了研究的思路。

1 不同气流床气化技术工业装置出现的积灰现象及防控措施

1.1 壳牌煤气化技术

壳牌煤气化技术是我国最早引入的干煤粉废锅工艺气化技术,已有30 余套工业装置应用。早期应用该技术的多套工业装置均出现了废锅积灰问题,制约了气化炉的长周期稳定运行[4]。

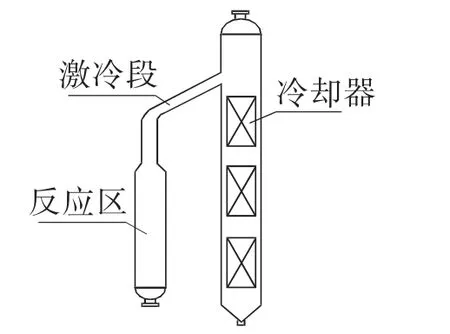

壳牌气化炉结构示意图如图1 所示。气化炉反应区产生的合成气温度在1500 ℃左右,携带了液态的飞灰在反应区出口和从下游返回的200 ℃左右的激冷煤气混合,激冷煤气对合成气及其携带的飞灰降温后,在激冷段出口合成气温度降低至800 ℃左右,飞灰变为固相进入合成气冷却器,继续降温至300 ℃进入下游单元。运行过程中发现,当合成气温度降低至800 ℃左右时,合成气冷却器入口会出现严重的积灰现象,检修时发现合成气冷却器入口的盖板以及缝隙中有大量积灰,积灰以盖板为中心向四周扩散(盖板位于合成气冷却器上部)[5],导致合成气冷却器出入口温差降低,过热蒸汽的温度降低[6]。

图1 壳牌气化炉结构示意图

针对这类问题,各工厂进行了深入的研究,同时采取多种工程方法进行改造,主要采取的措施有:(1)加大激冷煤气流量,进一步降低合成气冷却器入口温度。工程实践和分析结果普遍认为,积灰的出现是因为合成气携带的飞灰冷却不足,飞灰未完全固化,仍具有黏性,进一步降低合成气温度能够使飞灰有效地固化。大部分装置通过大幅提高激冷煤气流量(甚至提高至一倍以上),使合成气冷却器入口的合成气温度实际运行控制值低于设计值100 ℃~200 ℃,收到了明显的效果,但是激冷煤气流量的增大大幅提高了设备的能耗和投资,同时合成气冷却器内合成气流速超出了设计值,使合成气对设备的磨损严重,影响了设备的使用寿命[7]。(2)改变合成气冷却器入口反吹结构。将合成气冷却器入口的水冷吹灰器转变为管式吹灰器,吹扫范围由180 °扩大到360 °;在盖板顶部加装中央吹灰器,对盖板顶部进行吹扫,减少盖板顶部积灰的可能性[8]。(3)设置敲击器,提高敲击频率。为了防止水冷壁积灰,壳牌气化炉在激冷段和合成气冷却器设置了大量敲击器来振动除灰,理论上通过提高敲击频率可以缓解气化炉合成气冷却段积灰,但过高的敲击频率会影响敲击器的寿命[9]。(4)控制入炉煤指标,或对煤进行掺配,降低煤灰黏性。严格控制入炉煤灰分中的碱金属含量,灰分一般控制在2%以下,避免碱金属含量高引进积灰;利用高灰熔融性温度煤和低灰熔融性温度煤掺配,使入炉煤的灰熔融性温度相对稳定;通过调整控制氧煤比,使炉内温度稳定,便于控制运行参数[10]。

综上,壳牌气化炉运行过程中,在煤灰中碱金属等的作用下,可能形成共熔温度在800 ℃以下的低熔点共熔物,由于合成气冷却器入口冷却不足,故废锅积灰常发生于合成气冷却器入口,通过加大激冷气量、加装吹灰器、调整敲击频率等措施来防控积灰,取得了不错的效果,但是增加了装置的能耗。

1.2 华能煤气化技术

华能集团是我国早期自主开发干煤粉气化技术的企业之一,开发了两段式干煤粉加压气化技术废锅工艺和激冷工艺,并在工业装置进行了应用[11]。

1.2.1 废锅工艺

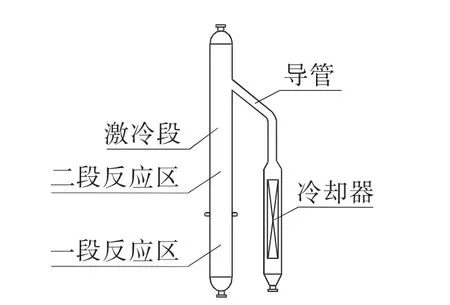

华能两段式废锅气化炉结构示意图如图2 所示。华能两段式废锅工艺气化技术与壳牌煤气化技术的不同点是前者采用两室两段、分级气化的方法,在气化炉一段反应区上部设置有二段反应区,二段反应区仅喷入煤粉和水蒸气,在反应的同时,能够进一步降低合成气的温度,在提高冷煤气效率的同时,对合成气进行冷却,降低了激冷煤气的流量,二段反应区出口合成气温度一般在1150 ℃~1200 ℃。两段炉在设计的初期,吸取了壳牌气化炉处理高温积灰的经验[5],工业装置运行过程中的积灰问题并不突出,但是也出现过严重积灰的事故。通过对废锅积灰较为严重的工况进行现场采样,发现从距煤气导管4 m 处到废锅冷却器入口存在积灰,导管中间积灰情况最为严重,通道大部分被堵塞,且积灰为疏松灰。

图2 华能两段式废锅气化炉结构示意图

华能两段式废锅气化炉在设计和工程改造过程中,为了抑制废锅积灰,主要采取的措施包括:(1)通过二段化学激冷,使煤气温度快速降低,以降低合成气携带飞灰的黏性。气化炉二段由于反应温度相对较低,碳转化率相对较低,飞灰中含碳量较高,一般大于20%(质量分数),由于飞灰中的碳不具有黏性,且颗粒分布与飞灰不同,实际运行发现,飞灰含碳对于飞灰黏结具有明显的抑制作用,碳含量越高,抑制作用越明显,具体体现在气化炉合成气冷却器入口温度控制在750 ℃~780 ℃时,积灰防控效果较好,但是当二段不投煤时,在此温度区间时气化炉极易发生积灰。(2)组合式激冷方式,在二段化学激冷的同时,华能两段式废锅气化炉设计有合成气激冷。通过组合式激冷,气化炉煤气冷却器入口温度控制在750 ℃~780 ℃,同时由于二段反应率相对较低,增大了煤灰的颗粒粒径和含碳量,能较好地抑制积灰。(3)开发新型吹灰器等。华能开发了新型的吹灰器,对积灰区域大面积吹扫,提高了吹灰效率,减少了积灰的可能性。

综上,华能两段式干煤粉加压气化技术废锅工艺在设计过程中,吸取了国外同类技术的经验和教训,相较于壳牌气化技术,最大的不同点在于采用二段化学激冷,与此同时采用辐射废锅、冷煤气激冷等措施,增加了飞灰冷却的时间和飞灰含碳量,同时开发了新型吹灰器,技术有明显进步,取得了良好的积灰防控效果。

1.2.2 激冷工艺

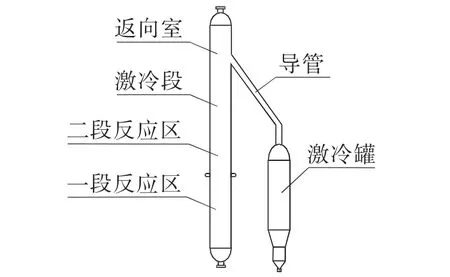

华能两段式干煤粉加压气化技术激冷工艺与废锅工艺的不同点在于其二段反应区内不喷煤粉和氧气、出口不喷激冷煤气,而是喷入减温水,通过减温水对高温合成气直接激冷,激冷后的煤气进入激冷罐进一步降温和除尘[1]。华能两段式激冷气化炉结构示意图见图3。气化炉下部布置反应区,反应区温度在1500 ℃左右,气化后的高温煤气在气化炉减温水区域(二段反应区)被喷入的减温水降温至700 ℃~800℃,通过返向室和导管进入激冷罐,在激冷罐内降温除尘。实际运行发现,其气化炉上部减温水区域、煤气导管段和激冷罐上部区域均出现了严重的积灰[12]。

图3 华能两段式激冷气化炉结构示意图

由于二段反应区喷入了大量的减温水,合成气组分中水蒸气含量高,在20%(体积分数)以上,而且在减温水和合成气混合过程中,二段反应区局部区域水蒸气含量更高。积灰发生的主要位置均在水蒸气含量高的区域,如减温水喷入区域附近以及激冷罐上部区域。针对工业装置出现的这一问题,采取的改进工作有保证减温水雾化效果、加大减温水喷入量、采用灰分较低的煤种、调整敲击器工作时间和敲击频率等。

综上,华能两段式干煤粉加压气化技术激冷工艺积灰的机理为高含量水蒸气引起的积灰,常发生于气化炉上部减温水区域、煤气导管段和激冷罐上部,曾尝试过控制关键区域温度、调整煤质、改造吹灰敲击装置等方法,但是效果不佳,尚无较好的解决措施。

1.3 德士古水煤浆气化技术

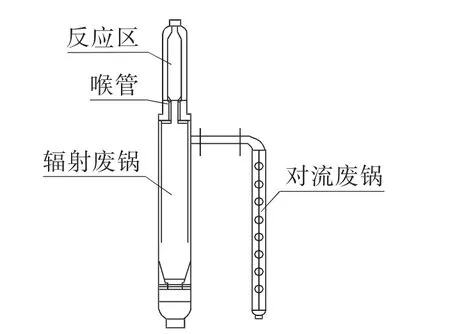

德士古技术是一种水煤浆进料方式的气流床气化技术,也同时开发了激冷和废锅两种工艺,其中激冷工艺未出现积灰问题,而废锅工艺积灰问题较为严重。德士古废锅工艺气化炉结构示意图如图4 所示。德士古废锅工艺气化炉反应区温度在1500 ℃左右,高温合成气首先进入辐射废锅进行降温后,再进入对流废锅进一步降温。由于德士古采用了水煤浆进料方式,煤进入气化炉的同时携带大量冷水,导致产生的合成气中水蒸气含量高,相对干煤粉气化炉更易积灰。

图4 德士古废锅工艺气化炉结构示意图

在德士古废锅工艺工业装置运行过程中,辐射废锅出现过结渣现象,对流废锅出现过积灰问题[13]。为了解决该工程问题,工厂采取了大量的措施:(1)改造辐射废锅内部结构。滴水檐位于辐射废锅和燃烧室喉管之间,通过调高滴水檐高度和减少水冷壁换热器,增大灰渣的通道,避免灰渣喷溅到水冷壁上,有效降低了液态渣与水冷壁直接接触的几率,防止辐射废锅内部发生结渣。(2)控制原料煤煤质。使用灰分和灰熔融性温度均较低的煤种可以有效降低结渣几率[14]。(3)采用直接降温法,引入激冷水系统。气化炉产生的粗煤气中的大量热量在辐射废锅拐点处被激冷水吸收,降低了粗煤气的温度,进而降低了对流废锅温度。

综上,德士古废锅工艺气化炉在运行过程中,由于液态的渣在下落时扫到受热面,故其辐射废锅内会发生结渣现象,工程上通过改造辐射废锅结构有较明显的效果;但由于合成气水蒸气含量较高,使对流废锅也易于积灰,工程上采取的防控措施效果不佳,且目前没有较好的解决办法,积灰发生后,会严重影响设备使用寿命和热量回收效率。

1.4 E-gas 气化技术

E-gas 气化工艺属于两段式水煤浆气化工艺,采用两段进料,在二段出口位置扩径从而形成了停留段,粗合成气在此停留时间变长,有助于粗合成气完全反应[15]。E-gas 气化炉结构示意图见图5。在E-gas气化炉装置运行中,气化炉二段反应区激冷水喷嘴上部的2 m~3 m 处水蒸气含量较高,会出现严重的积灰,同时合成气冷却器入口也曾发生积灰。

图5 E-gas 气化炉结构示意图

为了解决上述问题,工厂从运行煤种出发,展开了大量的工作。某厂原设计煤种是神华煤,其灰熔融性温度一般在1080 ℃~1170 ℃,E-gas 气化炉二段反应区上部积灰严重,曾尝试运行灰熔融性温度相对较高(1300 ℃左右)的煤,对气化炉上段的积灰有一定的抑制作用,但会给下游单元带来超温问题。为了保证装置运行,该厂还以石油焦为原料进行了试验,取得了良好的效果,但是由于石油焦价格较高,导致生产成本高。

综上,E-gas 气化工艺积灰常发生于二段反应区激冷水喷嘴上部,使用灰熔融性温度相对较高的煤时,下游会发生超温,采用石油焦作原料能够避免二段反应区积灰,但是会大幅增加了装置的生产成本。

2 积灰机理研究进展

针对各类气化技术工业装置出现的气化炉合成气冷却段积灰问题,国内外研究者进行了大量的研究,结合国内外研究成果及本课题组长期的研究,发现引起气化炉合成气冷却段积灰的原因主要分为低熔点共熔物在高温下引起的积灰和高水蒸气含量引起的积灰两类。

2.1 低熔点共熔物在高温下的积灰

高温积灰是指煤灰中的无机矿物在气化过程中会形成低熔点的共熔物,在煤气冷却过程中由于冷却温度不足,灰颗粒具有黏性引起的积灰,此类积灰和煤灰中的硅铝酸盐、黄铁矿、碱金属等组分均有关系,同时灰的表面粗糙度和飞灰含碳量也会对灰颗粒被捕捉及灰颗粒黏结沉积有明显的影响。

壳牌和华能两段式气化炉废锅流程工业装置生产运行过程中先后出现过大量积灰问题,国内外研究者对其过程机理进行了深入的研究,部分学者[16-18]认为积灰与飞灰的粒度有关。马飞[16]通过对沉积飞灰进行观察,发现小颗粒灰能够黏结大颗粒灰,形成球形颗粒群,并逐渐形成积灰,同时通过对刘二煤和云南煤气化后的飞灰进行研究,发现在边界区粒径较小的飞灰颗粒由于管壁与颗粒间存在较强的热泳力作用,在管壁表面进行黏附;B.KREUTZKAM 等[17]指出煤在燃烧过程中破碎成各种粒度大小的飞灰, 这些飞灰的粒度对沉积有着重要的影响;盛新等[18]针对壳牌气化炉不同煤种产生的飞灰样品,釆用XRF、SEM-EDX、激光粒度分析仪进行分析对比,认为飞灰的粒度是影响飞灰沉积的主要原因。部分研究者[19-20]认为飞灰的产生与粒度分布有关。X.P.LI 等[19]利用软件模拟研究飞灰沉积粒度分布,结果表明在低气速下,随着飞灰粒径的增大,沉积在管壁上的飞灰量也有所增加;赵清良等[20]研究飞灰沉积行为,发现飞灰粒度分布区间宽可能是飞灰沉积质量大的原因。部分学者[21-24]认为积灰与飞灰组分有关。兰泽全等[21]的研究结果表明,Na、Fe、Ca 是导致飞灰沉积的重要矿物元素,沉积灰粒在传热面上的黏附和增长特性取决于能否与传热表面间形成强黏结力以及这种能力的大小;M.J.F.LLORENTE等[22]发现通过添加石灰、高岭土、白云石等能够降低灰的熔点;在还原性气氛下, 飞灰矿物质中大部分的Na、K、Ca 和Fe 都以硅铝酸盐的形式形成了低熔点共熔物,在1000 ℃都已发生熔融[23];梅乐[24]认为飞灰黏附是含铁矿物的生成引起的。此外,K.RIETEMA[25]则认为飞灰颗粒之间的作用力与接触面积有关。

笔者课题组通过实验室实验研究和对工业装置灰渣样品的对比研究[26],并结合国内外的研究成果,认为工业装置高温积灰是由煤灰低熔点共熔物、磁珠和酸性气体与碱金属的化合物中的一种或几种引起的。由文献[27]中K2O-SiO2-Al2O3三相图可知,K2O-SiO2-FeO 有低温共熔区,当K2O 和FeO 含量高时,低熔点共熔物的共熔温度最低在800 ℃以下。煤灰中铁的矿物形态主要是黄铁矿,在气化过程中被加热后会形成Fe-O-S 的低温共熔物,其铁含量高,具有磁性,能够吸附小颗粒,例如飞灰,该物质又被称作磁珠[28]。在气化过程中,煤灰中的碱金属会挥发到气相中,在冷却过程中又会通过反应重新进入固相,从而提高了固相中的碱金属含量。本课题组预测气化炉废锅流程高温积灰的过程如下:正常情况下,Fe 和Ca 从煤灰中迁移过来,酸性气体和碱金属反应,生成的化合物与SiO2-Al2O3-CaO 的共熔物会融合,提高共熔物的碱金属含量,此类共熔物和Fe-O-S 共熔物会进一步融合,如果酸性气体和碱金属反应加剧,K2O·2SiO2和FeO 比例达到一定值后,形成的磁珠最低液相温度仅有800 ℃,且易于吸附细小颗粒,会形成积灰的黏性底层。

2.2 高水蒸气含量引发的积灰

高水蒸气含量积灰是指当煤气中水蒸气含量高时,会引起一系列的物理化学变化,使飞灰易于向炉壁表面沉积,工程实践表明,当煤气中水蒸气体积分数高于5%时,在煤气降温的过程中,易于发生积灰。

邹家富等[1]在工业装置开展的运行试验表明,当合成气中水蒸气含量高时,会出现严重的废锅积灰,积灰会在合成气冷却的全过程发生,低温受热面也会有大量的灰黏结。M.BLASING 等[29]研究了热解气氛对煤中Na 迁移的影响,结果表明反应气氛中含有水蒸气时Na 的释放率增加。X.J.LI 等[30]研究发现不同气氛会影响碱金属的富集形态,挥发的Na 在CO2气氛下会形成不易挥发的Na2CO3,而在水蒸气气氛下则会形成易挥发的NaOH。

水蒸气含量高引起的飞灰黏结与废锅低熔点共熔物高温积灰的机理及表象不同,对其研究较少且无相对一致的结论。需要研究掌握气化过程中水蒸气对碱金属迁移的影响机制,分析飞灰黏结过程中水蒸气含量升高促进的反应,才能够明确水蒸气促进废锅积灰的过程机理。

由于水蒸气促进积灰的机理尚不明确,对应工业装置出现的问题依然十分突出,且尚无有效的防控措施,严重影响了工业装置的“安稳长满优”运行,因此,需要对上述机理进行更深入的研究。

本课题组经初步调研分析,认为高含量水蒸气引起积灰的机理与碱金属、水蒸气、煤灰组分等均可能有关系。笔者课题组已搭建气化与灰黏结电炉模拟实验装置(见图6),该实验装置由配气系统、水蒸气发生系统、给粉系统、气化反应系统等构成,可以控制气化过程中的气体组分、给粉速率、氧煤比、蒸汽煤比、燃烧温度等,反应系统中的高温刚玉管温度最高可达1600 ℃,接近气化炉实际运行时的温度。笔者将进一步开展相关的实验研究,对高含量水蒸气引起积灰的机理进行逐步探究。

图6 气化与灰黏结电炉模拟实验系统示意图

3 结语及展望

3.1 国内大部分气流床气化装置均出现过积灰问题,其中壳牌气化技术、华能两段炉废锅工艺气化技术出现积灰的主要原因是低熔点共熔物在高温下引起的积灰,而德士古气化炉、E-gas 气化炉、华能两段炉激冷工艺气化技术出现积灰主要是由合成气中高含量水蒸气引起的。目前对低熔点共熔物在高温下的积灰研究较多,但对高含量水蒸气引起的积灰研究较少,且无相对一致的结论。

3.2 高温积灰是由低熔点共熔物、磁珠和酸性气体与碱金属的化合物引起的,当铁含量较高且碱金属富集时,会形成共熔温度低于800 ℃的低熔点共熔物,当冷却不足时,灰颗粒会在合成气冷却器上黏结沉积。目前工程上采用加大冷却、加强吹灰等措施,起到了良好的效果。

3.3 工业装置运行经验表明,高水蒸气含量会引起气化炉合成气冷却段积灰,但其积灰机理尚不明确,对应工业装置存在的问题依然突出,尚无有效的防控措施。需通过实验模拟工业过程,收集积灰样品,逐步研究碱金属、水蒸气、煤灰组分等对积灰的影响以及涉及到的反应,方能掌握积灰机理。

3.4 随着我国对进口技术的不断改进及自主开发技术的进步,部分工业装置出现的积灰问题得到了有效的抑制。但是,现有工业装置采取的部分积灰防控措施增加了装置能耗,降低了设备使用寿命,需要进一步提升技术水平。同时,合成气中水蒸气含量高引起的积灰所涉及的机理尚不明确,需要对积灰过程进行更深入的研究,才有望提出新的工程解决方案。