引江济淮西淝河北站水泵装置模型试验研究

秦钟建

(中水淮河规划设计研究有限公司,安徽 合肥 230601)

引江济淮工程地跨皖豫两省,涉及江淮两大水系,是172项节水供水重大水利工程之一。引江济淮工程(安徽段)自南向北划分为引江济巢段、江淮沟通段及江水北送段[1-2]。江水北送段中的安徽段起点为淮河北岸西淝河站,终点为豫皖交界的练沟河倒虹吸出口,线路总长223.8km。

江水北送(安徽)段多座泵站选用立式轴流泵装置,为了确保泵站建成后水泵高效、稳定和安全运行,采用水泵装置模型试验验证水泵选型与流道的优化设计是否满足工程建设要求是十分必要的[3-6]。模型装置试验获得水泵装置不同叶片角度下的能量、空化、飞逸和压力脉动等水动力特性,为设计和运行提供可靠数据依据,对其他类似泵站也具有一定的参考作用[7-9]。

1 工程概况

西淝河北站为引江济淮工程淮河以北段的西淝河线第二级泵站,泵站设计流量80m3/s,设4台立式轴流泵(其中1台备用),水泵叶轮直径2850mm,转速136.4r/min,单机配套功率为2500kW。泵站设计扬程3.43m,最高扬程5.83m,最小扬程1.83m。

工程实施阶段,为了确保西淝河北站安全高效运行,采用计算流体动力学进行泵装置进出水流道优化研究工作[10-11],确定进出水流道形线见图1。

图1 西淝河北站泵装置流道单线图 (单位:mm)

2 装置模型试验

2.1 试验概况

装置模型试验在江苏大学水力模型高精度试验台上进行,该试验台效率综合允许不确定度优于±0.32%。水泵装置模型试验转速按原型与模型的nD值相等确定,模型泵采用ZM55轴流泵水力模型,叶轮直径300mm,根据原型泵参数计算确定模型泵装置试验转速1295.8r/min,模型比9.5。

模型泵装置由进水流道、水泵叶轮、导叶和出水流道等装配而成,全部过流部件几何相似[12]。为便于观察试验时模型装置内部水流和空蚀现象,叶轮室、进出水流道均设有透明观察窗,现场试验见图2。

图2 西淝河北站模型装置试验现场

2.2 测量方法及精度

2.2.1 流量测量

流量采用电磁流量计测量。流量计水平布置,其前后直管段长度满足安装大于5倍管路直径要求,测量不确定度优于±0.2%。

2.2.2 扬程测量

采用智能差压变送器测量,测量范围为0~25m水柱。装置模型试验扬程测点位于进出口水箱上,测量不确定度优于±0.1%。

2.2.3 进水箱真空度测量

以模型泵转轮中心线为基准,测点位于进口水箱上,采用智能绝对压力变送器测量,测量不确定度优于±0.1%。

2.2.4 轴功率计算

转矩和转速采用智能型转矩、转速传感器测量,传感器在使用时只承受扭矩,不承受其他外力作用,测量不确定度优于±0.1%。轴功率按式(1)计算。

(1)

式中:P为轴功率,kW;n为模型泵试验转速,r/min;M为模型泵轴传递的去除机械损失的净转矩,N·m。

2.3 试验内容及方法

2.3.1 能量试验

在能量试验采集数据前,模型泵在额定工况点运转30min以上排除循环系统中游离气体,并检查水泵轴承、密封、噪声和振动状况。能量性能试验从大流量点开始并在无空化条件下进行,试验点数不少于15个。水泵装置模型水力效率按式(2)计算。

(2)

式中:η为水泵装置效率,%;ρ为试验时水体密度,kg/m3;g为试验室当地重力加速度,m/s2;Q为模型泵装置流量,m3/s,H为模型泵装置扬程,m。

2.3.2 空化试验

空化试验的第一个试验点在无空化情况下进行,完成第一个点测试后抽真空逐渐加大真空度,试验过程中保持试验转速恒定,辅助泵转速或截止阀开度恒定,逐渐降低试验系统的空化余量,取水泵效率下降1%时的空化余量作为临界空化余量。空化试验以模型泵转轮中心线高程为基准,按式(3)计算水泵装置空化余量值。

(3)

2.3.3 飞逸试验

飞逸特性试验是测定模型泵在反转(水轮机旋转方向)且轴扭矩为零时的转速。试验时采取辅助泵反向供水使电动机反转,测量在轴扭矩为0时飞逸转速值,并根据式(4)计算出单位飞逸转速。

(4)

式中:N′1,R为单位飞逸转速,r/min;nR为试验的飞逸转速,r/min;D为模型泵叶轮名义直径,m;H为模型试验水头,m。

原型泵飞逸转速由式(5)计算。

(5)

式中:NR,P为原型泵飞逸转速,r/min;HP为原型泵工作点扬程,m;DP为原型泵的叶轮名义直径,m。

2.3.4 压力脉动特性试验

压力脉动特性试验采用高频压力传感器对叶轮进口、叶轮出口和导叶出口部位的压力脉动情况进行测量。测量采样频率1000Hz,记录时间15s,对每个叶片安放角测定5个不同工况点。

3 试验结果

3.1 能量性能

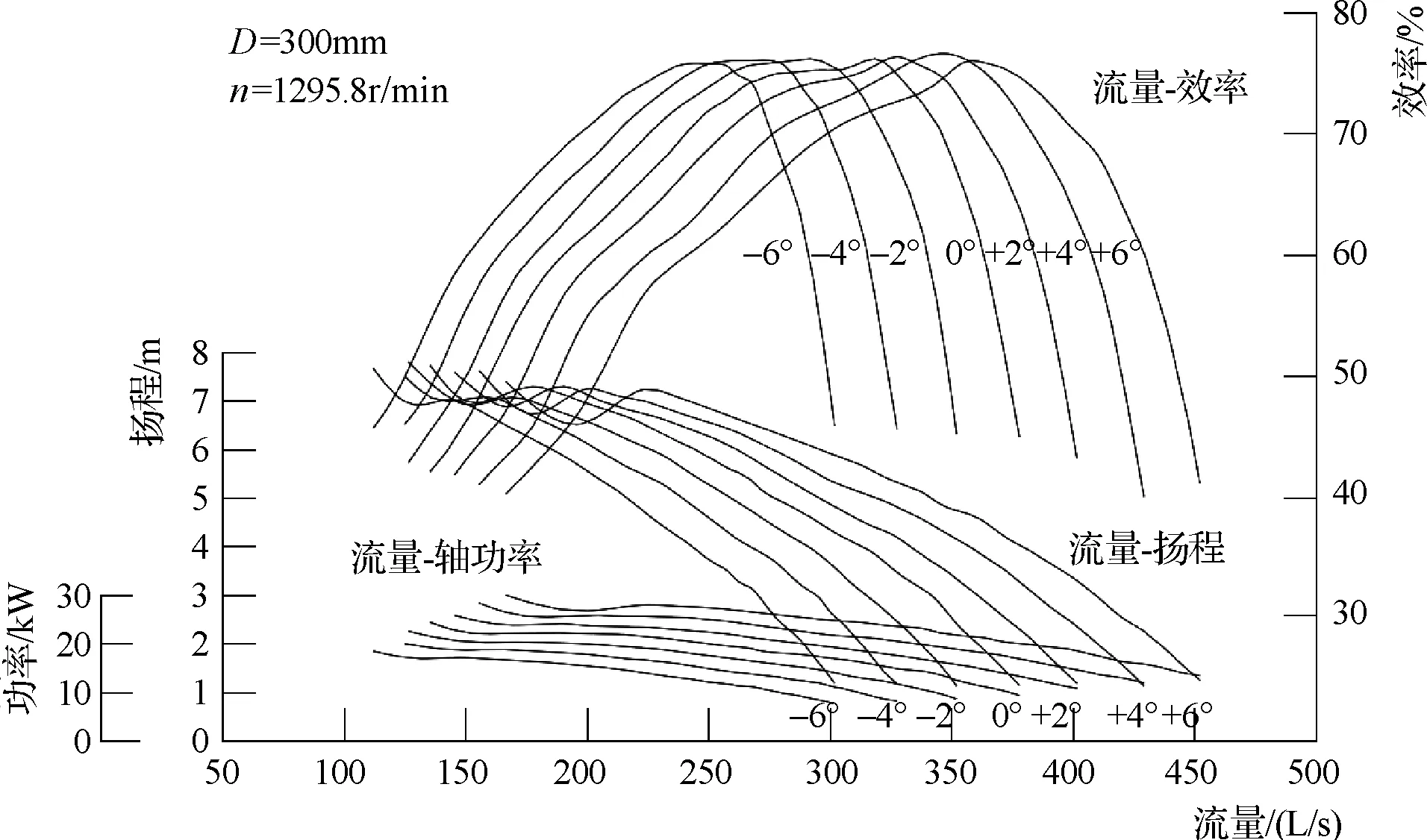

模型试验进行了水泵叶片7个不同角度(+6°、+4°、+2°、0°、-2°、-4°、-6°)下的水泵装置能量特性试验。试验中通过观察窗观察,进出水流道及叶片处流态良好,未发生旋涡与涡带等有害现象。模型泵装置的流量-扬程、流量-效率和流量-轴功率等综合曲线见图3,各叶片角度下最优效率工况点参数见表1,原型泵综合特性曲线见图4。

图3 泵装置模型能量试验综合特性曲线

表1 泵装置模型的最优工况点性能参数数据

图4 原型泵装置综合特性曲线

试验结果表明:水泵装置模型最高效率76.56%,此时叶片角度为+4°、扬程4.236m、流量349.11L/s、轴功率18.95kW;当叶片角度-2°时,扬程3.43m、流量305.14L/s,效率75.0%,该参数满足水泵设计流量26.7m3/s的要求,选-2°为水泵设计工况运行角度是合适的。

3.2 空化性能

模型试验进行了水泵叶片7个不同角度(+6°、+4°、+2°、0°、-2°、-4°、-6°)下的水泵装置空化性能试验。试验时每个叶片角度测试了5个工况点,限于篇幅,只列出叶片角+6°时的空化试验数据,见表2。分别以流量和扬程为横坐标轴表示了不同叶片角度模型泵装置的临界空化余量变化曲线,见图5和图6。

表2 水泵模型装置空化特性试验数据(+6°)

图5 模型泵装置临界空化余量变化曲线(一)

图6 模型泵装置临界空化余量变化曲线(二)

试验结果表明:同一叶片角度下,临界空化余量值呈随流量或扬程的增加先减小再增大的趋势;在相同扬程工况下,临界空化值随着叶片角度的增大而增大。装置模型的临界空化余量均小于8.85m;在水泵叶片安放角为-2°时,扬程为1.83~5.83m,水泵装置的最大空化余量值小于7.0m,表明水泵装置空化性能良好,满足设计要求。

3.3 飞逸性能

模型试验进行了水泵叶片7个不同角度(+6°、+4°、+2°、0°、-2°、-4°、-6°)下的水泵装置飞逸转速试验,限于篇幅,只列出叶片角度-6°飞逸转速试验数据,见表3,其余各叶片角度单位飞逸转速见表4。

表3 飞逸转速试验数据(-6°)

表4 各叶片安放角度下单位飞逸转速值

试验结果表明:水泵单位飞逸转速随着叶片角度的增加而减小;同一叶片的飞逸转速随着装置净扬程增大而增大。各叶片安放角的最大单位飞逸转速为叶片角度为-6°时的285.77r/min,根据式(5)计算最大扬程5.83m时原型水泵的最大飞逸转速为242.11r/min,是水泵额定转速的1.77倍,可作为水泵、电动机转动部分超速安全运行的设计依据[13]。

3.4 压力脉动

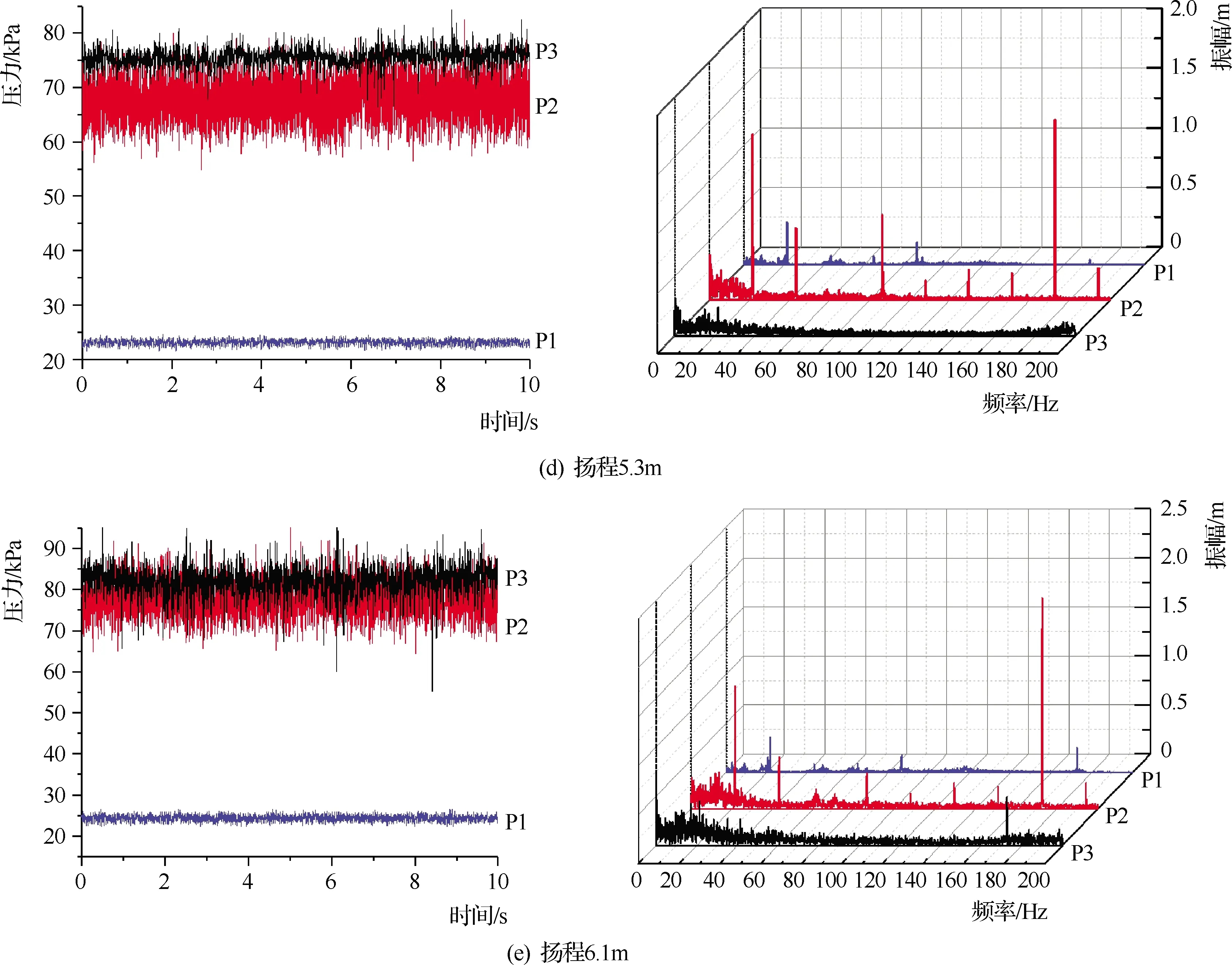

模型试验进行了水泵叶片7个不同角度(+6°、+4°、+2°、0°、-2°、-4°、-6°)下的水泵装置压力脉动试验测试,限于篇幅,只给出-2°叶片安放角在各特征净扬程工况下的时域和频域压力脉动曲线,见图7。

根据试验结果,采用97%置信度双幅值进行统计[14],在叶片角0°以下的所有运行范围内:在叶轮进口的最大脉动幅值小于0.26m;在叶轮出口导叶进口最大脉动幅值小于1.25m,主要是由于旋转叶轮与固定导叶的动静干涉所致;在导叶出口的最大脉动幅值也小于0.85m。

图7 -2°叶片安放角不同净扬程压力脉动时域和频域图

在最优工况点的压力脉动幅值相对较小,在低扬程和高扬程工况压力脉动幅值相对较大,在大角度工况下总体压力脉动幅值较小角度工况要大,振动的主频主要为水泵的叶频及其倍频,在试验过程中该泵的内部流动引起的压力脉动对泵性能的影响较小,未引起明显的振动和噪声。

4 结 语

a.泵装置75%的高效率范围区间较宽,可降低运行能耗并有利于发挥泵站的经济效益;泵装置空化特性良好,水泵安装高程16.60m具有足够的安全裕量,可保证机组在无空化条件下稳定运行;水泵运行时内部流动引起的压力脉动对泵性能的影响较小,不影响机组的安全稳定运行。

b.原型泵装置最大飞逸转速为242.11r/min,是水泵额定转速的1.77倍,水泵和电动机转动部分按该超速要求设计,可保证机组安全运行。

c.西淝河北站选用ZM55水力模型,并据此确定原型水泵叶轮直径2.85m和额定转速136.4r/min等机组参数,满足西淝河北站泵站的设计要求,试验成果可为选用ZM55水力模型的泵站提供借鉴和参考。