压差闪蒸联合干燥技术与动态优化策略研究进展

毕金峰, 胡丽娜, 吕 健, 金 鑫, 易建勇, 周 沫, 王凤昭

(中国农业科学院 农产品加工研究所/农业农村部农产品加工综合性重点实验室, 北京 100193)

压差闪蒸联合干燥是一种将常用食品干制方法(如热风、热泵、真空冻干等)与压差闪蒸技术串联起来,用以生产疏松多孔的膨化型干制食品的干燥方法。其中压差闪蒸技术是该联合干燥方法的核心组成,其原理是将预干燥或预处理的原料进行加热(加压)处理,保持一段时间后瞬间泄压至真空状态,使得物料内部水分瞬间汽化蒸发。此时物料或瞬间膨胀达到玻璃态而得到成品, 或需继续脱水干燥直至达到安全水分含量。

根据处理原料特性的不同,压差闪蒸联合干燥工艺有明显区别,主要包括预处理、联合干燥方式和条件的不同,压差闪蒸技术在联合干燥工艺流程中的序位及其各操作参数存在的差异。与传统干制产品相比压差闪蒸联合干燥产品有诸多优点,如与热风、热泵干燥产品相比其体积膨胀,口感更酥脆,与真空低温油炸干燥产品相比更低脂健康,与冻干产品相比则表现为更低的能耗等。目前该联合干燥已成功应用于果蔬、谷物、肉类等多种农产品的加工生产[1-5],并已被国内外多家企业采用,市场前景良好。在压差闪蒸联合干燥工艺研究方面,前人已做了大量工作。其中法国Allaf教授团队以及笔者研究团队针对不同产品的压差闪蒸联合干燥工艺做了一系列的研究,为该干燥方法的发展提供了大量的实验数据参考,也为实际生产中的工艺优化与设备开发奠定了良好的理论和实践基础[4-5]。

受到原料特性、设备构造与功能差异以及因产能放大而导致的条件改变等因素的影响,实验室条件下的干燥工艺研究策略在应用于实际生产时往往还需要做进一步的工艺条件调整,面临工作量大、实验成本高等问题。另一方面,压差闪蒸设备制造成本较高,功能模块更新难度大,设备的可控条件设置常滞后于复杂多变的工艺设计,进而影响新产品工艺的实现,也限制了压差闪蒸联合干燥方法在更多农产品加工领域中的拓展应用。

目前已有文献阐述了压差闪蒸干燥技术在食品工业生产中的应用[6]、联合干燥产品品质变化规律及其影响因素研究现状[7-10]、压差闪蒸干燥机理研究现状[7,11]等,而对压差闪蒸联合干燥工艺及其优化的综述较少,对联合干燥中除压差闪蒸外的其他环节如预处理、预干燥方法及相应的工艺特点尚未有明确的梳理。因此,本文重点阐述了典型压差闪蒸干燥工艺特点的差异,综述了压差闪蒸联合干燥各环节的工艺研究进展及联合干燥的优化策略,结合工程学中的动态优化法提出新的压差闪蒸联合干燥工艺优化思路和展望。

1 压差闪蒸联合干燥技术研究进展

压差闪蒸联合干燥可追溯至20世纪50年代,国外研究团队主要有美国农业部东部研究中心(USDA- ARS)Sullivan教授团队和法国拉罗谢尔大学Tamara Allaf教授团队[12]。前者在1977—1989年间开展了一系列爆炸膨化干燥(explosion puffing drying,EPD)装备的研究,并探讨了多种原料膨化产品的制备工艺;后者发明了第三代压差闪蒸技术——可控瞬时压差技术(法语为Détente instantannée contrlée, DIC)。在我国,类似的传统压差闪蒸联合干燥可追溯至宋代,据范成大在《吴郡志·风俗》中记载“爆糯榖於釜中,名曰孛娄,亦曰米花”,成为最早的类似压差闪蒸加工产品[6]。我国的现代压差闪蒸联合干燥发展始于20世纪末,在不同研究阶段该干燥方法还被称为“爆炸膨化干燥”“气流膨化干燥”“低温高压膨化干燥” “压差膨化干燥”和“变温压差膨化干燥”等[10]。

1.1 压差闪蒸干燥技术的典型流程

压差闪蒸环节是利用压差闪蒸联合干燥方法生产具有疏松多孔结构产品的核心技术,样品在此过程中经历的条件变化因设备条件差异而明显不同。以笔者研究团队和法国Allaf教授团队的研究为例,分别代表了两种不同的典型压差闪蒸技术流程。前者压差闪蒸设备特点见图1[12],利用此种设备的压差闪蒸联合干燥工艺过程中样品通常需先经过预干燥。压差闪蒸处理中样品经加热升压—瞬间降压—抽空干燥—压力回复等4个阶段的压力和温度变化,根据样品不同历时1~3 h。其中加热环节是利用物料仓内部通有热蒸汽的金属管道对置于管道上托盘内的物料进行加热。样品经瞬间降压前承受压力随样品水分蒸发产生的蒸汽压力的增加而增大,瞬间降压后物料仓内压力从大于0.1 MPa快速降至0.003~0.005 MPa,从而使样品体积膨胀,产生疏松多孔的结构。随后进入抽空干燥阶段,此时热蒸汽和冷却水交互通入仓内管道而使物料仓维持在一定温度,仓内物料残余水分被继续抽空脱除。抽空干燥一段时间后,物料仓内管道通入冷却水使样品环境温度快速降低,物料多孔结构在此阶段也得以冷却定型,随后打开放气阀门使物料仓内压力回复至常压,即可得到最终产品。后者(法国Allaf教授)压差闪蒸设备特点见图2[13],预干燥的样品主要经过瞬间压降—蒸汽加热加压—瞬间压降—压力回复等4个阶段,历时数十秒。样品首先在物料仓内经历了相对短暂的蒸汽加热加压过程,处理仓内压力可达0.6 MPa,样品直接与热蒸汽接触,温度可达到150 ℃。随后瞬间压降使物料仓内压力快速降至约0.004 MPa,物料迅速膨胀,经压力回复后得到干燥或半干样品,半干样品还需继续干燥至安全水分含量从而得到疏松多孔的产品。总之,这两种压差闪蒸技术流程的关键环节基本一致,即利用瞬间压降帮助产品形成多孔结构,主要差别在于加热方式和压差范围上。

1.2 压差闪蒸联合干燥技术的工艺研究

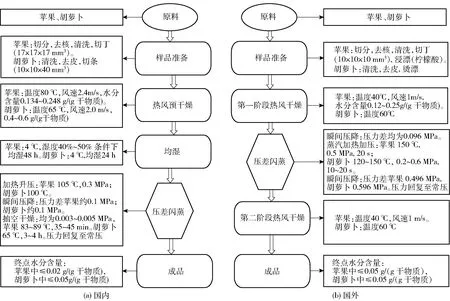

由于压差闪蒸瞬间样品的脱水量有限,研究人员常将压差闪蒸技术与热风、热泵、中短波红外、真空冷冻等干燥方式联合使用以生产干制产品,由此产生的干燥技术即被称为压差闪蒸联合干燥。由于不同设备条件下样品经历的温度和压力变化的差异对相同产品的干燥效果有明显影响,因而相应的联合干燥工艺流程研究也十分不同。以苹果和胡萝卜为例,在不同设备条件下所经历的两种典型压差闪蒸联合干燥工艺见图3[9,12,14-15],国内设备条件下(笔者团队)的样品在进行压差闪蒸处理前需要进行预干燥,均湿,样品经过闪蒸后有抽空干燥阶段。而使用国外压差闪蒸设备(法国Allaf教授团队)时,经过预干燥后的样品通常在经过压差闪蒸处理后还需要进一步干燥[14-15]。在压差闪蒸环节的技术条件研究方面,二者都主要通过改变不同操作参数实验出其对产品品质的影响,但可调控操作参数有所不同:国内设备可调控的操作参数有预热温度和时间、抽空干燥温度和时间、瞬间膨化时的压力差等[9,12];国外设备则包括物料罐真空度、物料罐内压力和热处理时间及瞬间膨化时的压力差等[14-15]。在产品生产方面,压差闪蒸设备条件的不同导致产品适用范围的差异。国外高压力差的压差闪蒸设备条件下多种原料如苹果、马铃薯、胡萝卜、洋葱、鹰嘴豆等都可以得到很好的膨胀[14-16],而国内的压差闪蒸干燥设备由于加热和压差变化条件较为温和,可使苹果、洋葱等组织强度不高的原料发生很好地膨胀,但对胡萝卜、马铃薯、红薯等细胞结构紧密、硬度相对较高的原料在进行压差闪蒸处理前需要有预处理环节如渗透、冷冻、蒸煮才能使产品产生足够的膨胀[17-21]。

针对不同设备条件和原料组织特性,除对压差闪蒸操作参数进行系统性的实验,前人对联合干燥过程中的样品预处理环节也做了较多研究,通过热烫[22-25]、蒸煮[17]、渗透[22-26]和冻融[23-24]等预处理方式改善原料的原有组织结构,探索适宜的工艺条件以得到高品质的产品。如适当程度的热烫预处理有利于哈密瓜产品膨化度和色泽品质的提高[22];经煮制和冻融处理的膨化红薯丁色泽鲜亮,酥脆可口[17]。均湿也可看作样品预处理的一部分,现已证明均湿条件差异会导致产品微结构变化和最终干制品质地的显著不同。Li等[27]对苹果丁压差闪蒸联合干燥中的不同温度和湿度条件进行了系统实验,结果显示4 ℃,相对湿度40%~45%为最佳均湿条件。

就预干燥或后联合干燥方式而言,目前压差闪蒸联合干燥研究中使用到的有热风干燥[9]、热泵干燥[28]、真空冷冻干燥[29]、微波干燥[30]、中短波红外干燥[31]等。由于不同的干燥方式热质传递机理不同,可能会导致产品干燥过程中形成不同的微结构,并最终影响压差闪蒸联合干燥产品的质地。有研究对比了热风和真空冷冻为预干燥方法的苹果丁压差闪蒸联合干燥产品品质,发现真空冷冻结合压差闪蒸苹果丁的质构品质较差[32]。Hu等[33]对比了以热风、热泵、真空和中短波红外为预干燥方法得到的压差闪蒸联合干燥香菇的复水特性,发现经真空预干燥得到的联合干燥产品复水性较差,而经其他预干燥得到的产品复水特性表现相近。

图3 国内外典型压差闪蒸联合干燥工艺流程对比Fig.3 Comparison of domestic and foreign typical instant controlled pressure drop combined drying process

此外,绝大部分样品都是将原料进行预干燥后再进行压差闪蒸处理,压差闪蒸处理在前、干燥在后的联合方式较少研究,目前仅在香菇[33]、虾[34]等产品中进行了实验,前者研究得出经过压差闪蒸处理的香菇再进行热风干燥后得到的产品比单一热风干燥的产品表现更好的干燥效率和复水品质;后者发现预先进行压差闪蒸处理后进行微波干燥的产品比单独微波干燥在质构、感官、复水特性等方面表现更好[33]。总之,压差闪蒸联合干燥工艺中压差闪蒸环节外的其他预处理、预干燥等环节的工艺条件以及压差闪蒸在联合干燥中的序位对产品品质的影响还需要进一步探索。

1.3 压差闪蒸联合干燥技术的工艺优化

由压差闪蒸联合干燥工艺描述可知,压差闪蒸处理中操作参数较多,针对不同设备和样品的关键工艺条件和操作参数也不尽相同。为实现高品质压差闪蒸干燥产品的稳定生产,前人对压差闪蒸环节的工艺优化做了大量工作,其优化策略一般是先采用单因素实验得出对产品品质指标影响显著的因素,分析压差闪蒸工艺参数与产品品质之间的数学关系[4, 35-37],建立了不同操作参数与相应产品品质的数学模型[14-15,36,38]。随后利用中心组合设计(central composite,包括通用旋转组合设计,二次正交组合设计)[35-41]或者Box-Behnken设计[42-44]考察各因素之间的交互作用,并采用响应面分析方法将目标样品的品质指标作为各个工艺条件因素的函数用图形显示出来,使人们通过图形观察选出实验设计中的最优化条件,或通过所得到函数模型计算调整干燥过程的工艺参数。例如郭玲玲等[43]将香菇进行一定时间的中短波红外干燥,根据单因素实验(预干燥含水量,闪蒸温度、抽空温度和抽空时间)得出预干燥含水率、抽空温度、抽空时间对产品品质影响显著,通过Box-Behnken中心组合试验研究了各因素之间的相互作用,所得出的产品指标回归模型的决定系数较高,依据回归分析法建立的统计模型成功用于膨化过程的控制和膨化结果的预测,最终得出最合适的干燥工艺参数为:预干燥含水35.42%,抽空温度56.88 ℃,抽空时间0.88 h。类似的,Namir等[38]采用中心旋转组合设计研究了压差闪蒸操作参数(饱和蒸汽压力,热处理时间)对梨皮零食产品品质的影响,利用响应面法对实验结果进行分析,得出了膨胀比、最大剪切力、蛋白质含量、酚类物质、抗氧化力等对蒸汽压力和加热时间的回归模型,并由此计算得出优化工艺参数为饱和蒸汽压力0.6 MPa,处理时间15 s。除此之外,在对苹果[14]、桃[45-46]、鹰嘴豆[16]等压差闪蒸联合干燥产品的适宜工艺条件研究中也都采用了类似的优化策略。

然而,工艺优化过程大都仅包括了闪蒸温度、压力差、抽空温度和抽空时间等压差闪蒸环节的关键操作参数,对冷冻、渗透、超声、烫漂等样品预处理手段和条件的筛选,以及压差闪蒸处理前预干燥或后干燥条件的优化较少涉及。但如果要实现从预处理到后干燥整个过程的全面工艺优化,使用如响应面等优化策略进行工艺设计,将会面临更多的实验次数和工作量,各项成本巨大。此外,在遇到样品或设备条件发生改变时,由于目前主流的优化策略不具备进行过程控制的能力,可能会由此而造成产品品质的不稳定等问题。因此,如何得到实验量少、稳定可靠的工艺优化策略亟待进一步研究。

2 动态优化策略研究进展

20世纪80年代,Bryson[47]提出了动态优化的概念。这种动态优化是一种基于系统模型的方法,旨在探明产品的品质相关变量在加工过程中的变化轨迹。该策略中实验参数可随着时间变化而变化,而不用设置在一个恒定的数值,因而适用于间歇式干燥的工艺优化和产品品质控制。此外,这些品质相关变量的变化轨迹的确定还可帮助实现干燥品质的智能控制。目前,前人在动态优化对产品品质和能耗控制研究方面已积累了一定的经验。

2.1 动态优化策略对干制产品品质的影响

动态优化策略中人们通过确定关键干燥温度和湿度,在提高干燥效率的同时兼顾了产品品质,如色泽的改善和营养物质的保留等。Mishkin等[48-50]研究了干燥温度对维生素C降解和土豆片褐变的影响,采用分段线性逼近的方法对控制矢量参数化,得到进气温度的运动轨迹,得出该温度轨迹与产品含水量的关系,揭示了维生素C降解和土豆的褐变与温度的关系,由此可帮助实现干燥工艺的动态调控,避免产品的过度褐变。在Olmos等[51]对水稻干燥的进行动态优化研究中,使用的模型能够区分大米颗粒表层和中心的水分含量和质量,该模型还包含一个恒定干燥期和限速干燥期,以控制空气温度和相对湿度轨迹变化的矢量参数作为控制变量对模型进行求解,其优化结果表明可在恒定速率期间保持较高的空气温度(75~80 ℃),此时产品温度由于有高通量的水分传递而相对较低,干燥器内的相对湿度可增加到60%~80%,进入干燥后期时,则需将空气温度和相对湿度分别降低到50 ℃和10%,从而保持足够的干燥速度的同时避免产品营养元素的降解。Jin等[52-53]在西兰花干燥中使用了类似的干燥优化策略,从包含降解和干燥速率的湿温状态图的最佳干燥轨迹中得到了优化干燥策略,当干燥过程绕过降解速率高的区域时,计算得出的西兰花维生素C保留率可比最佳恒定干燥条件下提高37%。Hadiyanto等[54]为实现面包烘烤中与干燥相关的动态优化,研究了同时应用对流、辐射和微波加热的最佳策略,以提供特定质量的面包,并根据不同的质量的需求提出了不同的加热策略。

2.2 动态优化策略对干燥效率与能耗的影响

动态优化策略中通过产品的热质传递模型构建,预测干燥不同阶段所需要的温湿度,提高干燥效率并降低能耗。Jin等[53]采用动态优化干燥策略对西兰花干燥过程进行优化,经计算得出动态优化条件下的干燥能源效率可比最佳恒定干燥条件下提高23%。Golmohammadi等[55]优化了间歇式水稻干燥机的干燥程序和回火周期,通过控制矢量参数得到以进气温度为控制变量的进气轨迹,优化了回火和干燥时间以及干燥过程中空气温度的设置,并采用扩散模型来描述干燥和回火过程中的水分输送,其优化目标是在最短的时间内将物料从给定的初始含水量干燥到目标含水量。结果表明:第一阶段干燥持续时间随水分含量的减少而减少,干燥时间最长;干燥温度在第一阶段最低,随后逐渐升高。由此可知在初始阶段干燥较容易,较低的温度即可满足水分脱除,在此阶段通过回火来均匀物料的含水率并没有什么益处。到了干燥后期,提高空气温度可加速干燥,缩短干燥时间,随着水分含量的降低,需要更长的时间来降低水稻内的水分梯度,因此需要增加回火的持续时间。

3 动态优化策略在压差闪蒸干燥工艺中的应用前景

压差闪蒸干燥工艺流程具有间歇式干燥的属性,产品在压差闪蒸物料仓的时间内,产品周围以及产品本身的温度、压力、水分含量处于不断变化之中。干燥系统中这些产品相关的条件变化是操作变量的函数,因此可以通过产品自身变量随时间变化的轨迹来控制操作条件。而依据该轨迹优化的设计既可以利用经验知识,也可通过一种更智能方法即基于数学模拟的动态优化来实现。目前,虽尚未有关于压差闪蒸联合干燥动态优化策略的研究报道,但与动态优化密切相关的水分传递及模型构建研究已经开展,如毕金峰等[56]、王雪媛等[57]对不同预干燥温度苹果片脉动压差闪蒸干燥过程中的水分扩散变化的研究,利用低场核磁共振技术(low-field nuclear magnetic resonance, LF- NMR)的T2反演谱图,揭示了闪蒸瞬间苹果片内水分扩散特性和水分状态的变化。此外,Gao等[58-59]对苹果脆片在压差闪蒸干燥过程中褐变品质变化的研究,以及李潇[32]对水分扩散与苹果丁品质(膨胀度、硬度、脆度)关系的研究等都可为压差闪蒸干燥工艺的动态优化提供实践经验和可行性参考。

然而,目前研究大多是实验型的,要实现压差闪蒸干燥工艺的动态优化需从热质传递机理的角度定量地分析水分扩散过程,分析具有物理意义的产品品质指标参数变化规律,进而在此基础上建立符合压差闪蒸干燥机理的数学模型。目前压差闪蒸过程中热质传递过程和理论模型构建研究尚处于起步阶段,参考前人建模经验,具体的模型构建过程需注意以下几点:

1)针对不同原料形态各异问题,需分析不同形状的几何体,并对不同原料建立有意义的有限体积单元,分析其热质传递过程机理;同时还应考虑物料堆积时的样品热质传递变化规律。

2)压差闪蒸过程中样品的物理场环境如温度、湿度、压力等处于不断变化中,模型设定的工艺条件需要以物理场的实际测量数据作为参考。

3)关于干燥模型和目标函数的数学求解是动态干燥策略研究的难点,可参考前人[60-61]开发的动态优化算法方法,即随机搜索法。该方法与传统的梯度搜索方法相比减少了在局部极小值计算终止的风险。

4)充分分析利用已有的压差闪蒸联合干燥工艺参数优化、品质过程变化等研究成果,为动态干燥优化策略的关键参数确定或实验验证提供参考。如Gao等[58-59]人对于苹果片过程品质变化的研究即可为动态优化工艺提供实验结果验证。

4 结论与展望

压差闪蒸联合干燥已经成为重要的食品干制手段并逐步实现产业化,但其工艺研究及其优化策略仍处于经验积累型的实验研究阶段,受设备和原料特性差异影响较大。在各种膨化新原料不断涌现和消费市场的快速变化中,从事压差闪蒸联合干燥研究的国内外学者和食品工程师们不断受到新工艺、新技术开发快速响应和设备升级的挑战,主流的响应面优化策略难以满足食品工业生产日趋数字化、个性化和智能化发展的技术要求。如何实现从原料端到产品端干燥过程的分析建模与过程控制,进而发展出整套的智能控制技术将是食品干燥领域研究人员努力攻克的重点和难点[62-63]。笔者认为,基于关键条件(如温度、压力、水分含量、品质等)轨迹变化与模型构建和求解的动态优化策略可作为压差闪蒸联合干燥工艺数字化和智能化发展的重要手段和发展方向,将其与前沿的干燥过程监测技术如低场核磁技术相结合,可形成系统的分析控制模式,从而实现压差闪蒸联合干燥工艺的智能控制,以满足产品生产工艺调控的快速响应要求。结合干燥过程中不同原料产品特定品质变化轨迹的动态干燥工艺优化还可为压差闪蒸产品的个性化生产提供参考。然而,动态优化本质上是一个通过使用干燥模型和目标函数来实现优化的相当专业的数学方法,这对于食品领域的科学工作者来说是一个巨大的挑战。在目前压差闪蒸联合干燥的物理和数学模型尚未明确的情况下,如何将动态优化策略应用于压差闪蒸联合干燥创新上,还需要更多食品科技工作者的共同努力。

利用现有的工艺条件与产品品质关系的研究成果,结合动态优化策略,建立干燥关键操作条件与物料组分、结构及产品品质变化轨迹之间的关系,进一步完善压差闪蒸干燥理论,探索出更为精准、高效、个性化的工艺优化策略,将为压差闪蒸联合干燥的可持续发展以及相关设备的升级换代起到重要的推动作用。