独立C型液化天然气液舱挡板的制荡性能研究

张林茂, 林焰,2

(1.大连理工大学 船舶工程学院,辽宁 大连 116024; 2.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116024)

液化天然气(liquefied natural gas,LNG)作为一种高效、清洁的化石能源,其国际需求总量与日俱增。中小型LNG加注船、运输船及小型FSRU等装备以其作业灵活、靠港方便等优点获得了广泛应用。因加注作业和蒸发消耗,LNG液货舱和燃料舱常处于非满载状态,舱内流体将在外界激励作用下晃荡。当激励频率接近液舱固有频率时,液体晃荡明显加剧,导致LNG液舱蒸发率增加,晃荡载荷将对结构产生冲击与破坏,影响船舶设备的正常工作和船舶运行安全。

当前,针对薄膜型和棱柱型液舱晃荡的解析和数值方法已日趋完善,然而对于中小型LNG船中适用的独立C型液舱,其解析方法尚不完备[1]。试验方法可真实反映晃荡波形和抨击对结构的影响,但存在成本高、周期长、相似准则难以同时满足等缺点[2]。数值研究方面,大连理工大学船舶与海洋工程设计研究所对独立C型舱的频域特性[3]和阻尼制荡[4]等晃荡问题开展了较为全面的研究,通过模型液舱试验[5]验证了数值方法的准确性和适用性,在此基础上设计了环型挡板,分析了液位高度、挡板通透率和布置角度等参数的影响,为该液舱的制荡设计和性能预报提供了支持[6]。制荡设计作为LNG液舱设计关键技术的重要组成部分,具有较大的工程应用价值。当前针对C型液舱的制荡机理认知尚不清晰,缺乏指导制荡设计的工程资料和技术规范。

工程上对其他类型液舱,常通过在舱内加装主、被动式制荡装置以增加晃荡阻尼或迁移固有频率来抑制晃荡。弹簧挡板[7]和浮动挡板[8]等主动式制荡板的可靠性普遍较差,应用范围受限。被动式制荡板如垂直挡板[9]和方孔挡板[10]等,以结构可靠、安装方便的优点被广泛应用,其多布置于自由液面附近或舱壁周向。常见的水平挡板等对流体的阻滞主要限制在自由液面附近,Bautista-Jacobo等[11]针对公路LPG运输罐车的制荡需求,设计了一种十字交叉型挡板,研究表明该结构可加强对流域内晃荡流体的分割,有效地消耗了湍流动能。近年来提出的板条(Slat型)挡板[12]和多孔型板[13]等异型挡板,可在整个过流断面内增强流体的晃荡阻尼,已开始用于矩形和圆柱形液舱的制荡。上述具有晃荡流体分割特征的异型固定式挡板为独立C型LNG液舱的制荡设计提供了参考。

针对独立C型舱的制荡需求,基于简单、可靠的制荡板设计原则,本文设计了X型、Y型、Slat型3种异型制荡挡板,并将其与经典的环型挡板进行对比研究,以为独立C型液舱制荡板的设计和选型提供参考。首先对独立C型液舱制荡数值实验中涉及的几何模型和理论基础进行了简要介绍。借助流体体积函数(volume of fluid,VOF)方法[14]和动网格技术模拟了二维矩形舱和三维独立C型舱的晃荡,验证了晃荡数值模型的准确性。在此基础进行敏感性分析,数值预报了不同模拟工况下挡板的制荡性能,分析得到了封头冲击载荷、制荡效率和波幅抑制系数等随挡板型式、液位高度和挡板通透率的变化规律。

1 独立C型舱制荡数值实验设计

1.1 几何模型

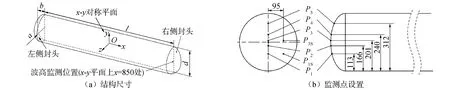

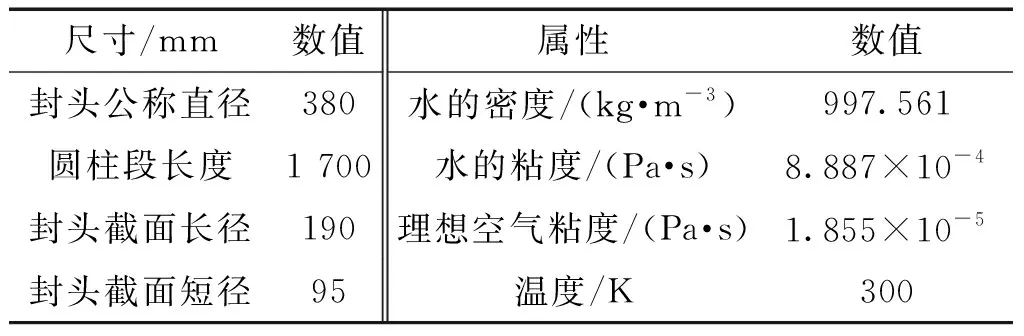

本文的研究对象为某1 000 m3加注船的等比例换算独立C型LNG模型液舱,其具体型号为EHA380×10PMMA JB/T4746[15],左右两侧为椭圆形封头,坐标原点位于模型的对称面几何中心处,x轴指向液舱右侧封头,压力监测点位置与模型液舱晃荡实验[6]中的设置一致。图1为该模型半舱的结构尺寸,具体参数值见表1。

图1 独立C型LNG半舱模型Fig.1 The half model of independent C-type LNG tank

表1 模型液舱尺寸及流体材料属性

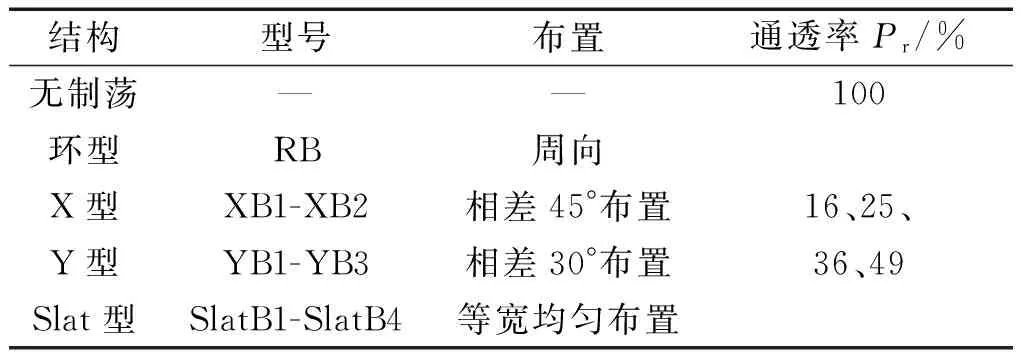

刘戈等[6]已对环型挡板的制荡性能进行了研究,在此基础上,本文进一步提出了X型、Y型及Slat型3类异型挡板,其信息如表2所示。纵摇激励下挡板厚度对于制荡效率的影响可以忽略[6],故将挡板厚度统一定为模型液舱的实际厚度10 mm,并平行于y-z平面布置。挡板通透率Pr是影响液舱制荡效果的一项重要因素,定义为挡板截面面积Abaffle与液舱横截面积A0之比,其工程数值范围有限[16]。本文参照环型挡板高度为0.15d、0.2d、0.25d和0.3d,将通透率依次设为49%、36%、25%和16%,其中36%为基准通透率。图2为基准通透率下,4种制荡挡板的截面结构形式。

表2 不同挡板的模型参数Table 2 Model parameters of different baffles

1.2 物理模型

本文数值模拟中液舱流域包含水和空气两相流体,其运动满足连续性方程和N-S控制方程[17]:

(1)

(2)

气液交界面的捕捉采用VOF方法,计算单元内各相流体的体积分数之和为1。单元内流体的密度及动力粘度由各相流体体积分数的加权平均值确定,即:

(3)

(4)

其中n=2,将体积分数为0和1的单元分别标记为空气和水,并以体积分数值0.5标定自由液面。通过RANS法[18]对方程(2)时均化处理,利用有限体积法离散控制方程组,并结合边界条件完成求解。

本文的数值模拟基于STAR-CCM,对液舱晃荡系统作如下假设:1)模拟介质水和空气等温且不可压缩,材料属性如表1所示;2)舱壁为无厚度的刚性结构,忽略液舱变形;3)忽略挡板对液舱固有频率的影响,激励频率统一取对应液位下无制荡液舱的固有频率。数值求解基于SIMPLE压力修正算法,湍流的模拟采用realizablek-ε双方程模型,基于动网格技术模拟液舱纵摇并利用VOF技术追踪晃荡自由液面。时间和空间的离散采用隐式格式,参考密度设为空气密度,单步最大迭代10次以减小数值误差。鉴于液舱及挡板的几何对称性,除YB2型制荡外,均采用半舱模型,模型对称面的边界类型设为对称平面,其余边界设为无滑移壁面边界。

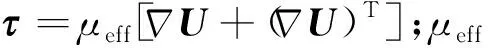

1.3 模拟工况

综合现有的LNG加注船操作规范[19]和不同类型液货舱晃荡的实验[20]及数值[6]研究,货舱最危险的载液工况为50%~70%的中间液位。故本文将60%d液位作为基准,对40%d、60%d和80%d3种液位进行晃荡数值模拟,对应液位的激励频率即无制荡液舱的一阶固有频率由模态仿真获得,分别为0.28 Hz、0.36 Hz和0.48 Hz。液舱晃荡的激励形式为绕z轴的简谐纵摇,晃荡中心与模型舱晃荡实验平台的激励中心实测值[6]一致,坐标值为 (0,-0.331,0)m。为提高晃荡模拟的数值稳定性,定义变幅值起振纵摇运动激励函数为:

(5)

式中:θ(t)为转动角度,rad;A为激励幅值;f为激励频率;t为晃荡模拟时间;T为晃荡激励周期。

表3为本文数值仿真算例的符号及释义,以验证算例L60F36A3NB@medium-0.004 s为例,其对应于60%d液位,中等网格精度和时间步长0.004 s设置下无制荡液舱的晃荡模拟。为了方便表述,取无量纲化时间(t/T),保证液舱在全幅值稳定晃荡后至少运行10个周期,自舱体平衡位置即激励幅角零相位为初始时刻提取监测时历曲线。

表3 仿真算例代号及释义Table 3 The notation and interpretation of simulation cases

2 晃荡数值算法的验证

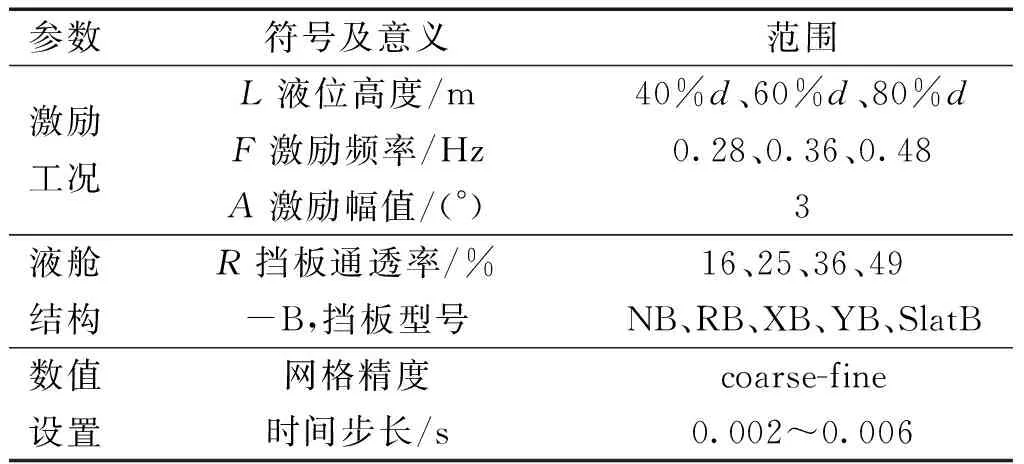

为验证本文使用的晃荡数值模型,对二维矩形液舱纵荡和三维独立C型液舱纵摇激励下的晃荡分别进行模拟。

2.1 二维矩形舱纵荡

图3 左舱壁自由液面的相对波高对比Fig.3 The relative wave amplitude comparisons of free surface on the left wall

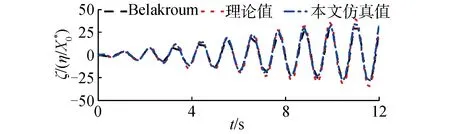

2.2 三维独立C型LNG液舱纵摇

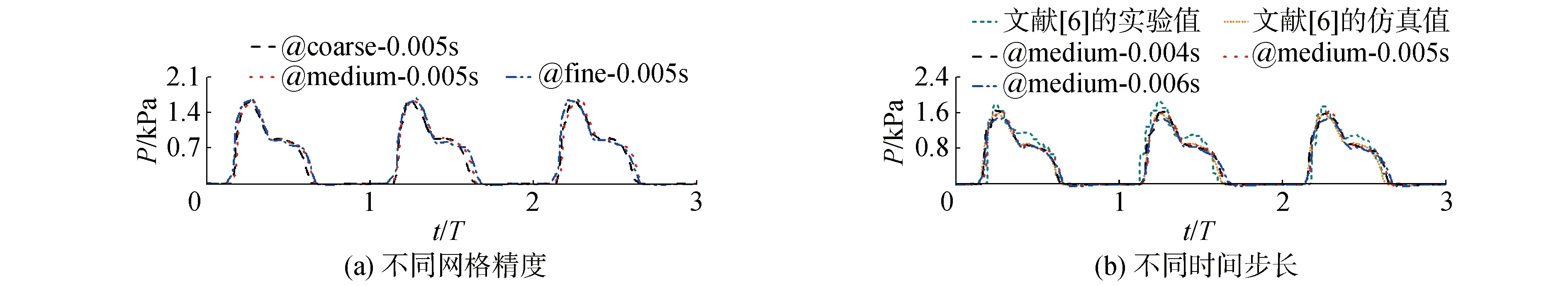

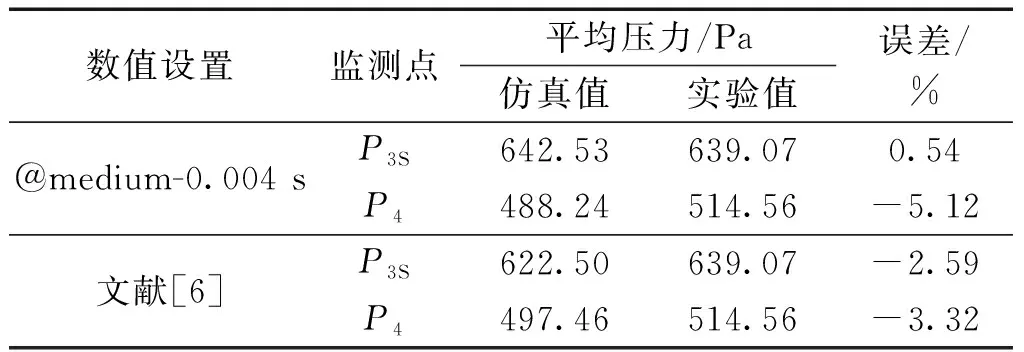

以验证工况L60F36A3NB为例,对无制荡条件下独立C型液舱的晃荡进行模拟,取自由液面附近对晃荡压力变化较敏感的P4点(见图1)的压力数据进行网格收敛性和时间步长独立性分析。图4为中等网格精度下无制荡液舱和环型制荡液舱的半舱网格模型,为便于观察给出了横向和纵向的网格截面,其中对称面和壁面边界处的网格作了局部加密处理。冲击压力P的监测值与刘戈等[6]的实验值对比如图5所示。其中,网格收敛性分析中不同精度网格的基准尺寸分别为85、70和62 mm。对比分析可知,中等网格精度和时间步长0.04 s的数值设置可较好地平衡模拟精度和数值效率,故将其作为后续无制荡液舱晃荡数值预报的基准。表4中进一步给出了该数值设置下P3S和P4监测点冲击压力平均值的实验和仿真误差对比。

图4 无制荡液舱和环型制荡液舱的网格模型Fig.4 Grid models of tank with none baffle and ring-type baffle

图5 不同网格和步长下P4监测点处的压力时历曲线对比(L60F36A3NB工况)Fig.5 Comparison of pressure time history at P4 with different grids and time steps(case L60F36A3NB)

表4 验证算例L60F36A3NB的监测点晃荡压力对比

因有、无制荡挡板的LNG液舱结构差异较大,这里以L60F36A3R36RB的环型制荡工况为例,对制荡数值模型进行数值收敛性分析,结果如图6所示。对比图5中无制荡液舱晃荡的模拟,发现±0.25T时刻监测点压力出现了轻微抖动,分析原因为环型挡板的安装改变了液舱的固有频率,导致相同激励频率下环型制荡舱系统出现了轻微的共振。由于本研究重点关注的监测点压力峰值已趋于一致,因此有、无制荡挡板的液舱晃荡模拟均采用中等网格精度和0.004 s时间步长。

图6 不同网格和步长下P4监测点处的压力时历曲线对比(L60F36A3R36RB工况)Fig.6 Comparison of pressure time history at P4 with different grids and time steps (case L60F36A3R36RB)

3 不同挡板的制荡性能对比

液舱晃荡的典型特征在于流体对舱壁的强力冲击和自由液面的剧烈变化,故本文主要关注独立C型舱右侧封头所受冲击载荷和自由液面的变化。为了定量地评估不同挡板的制荡效果,参照研究[6,23]引入制荡效率ηanti-slo作为评价指标,其定义为:

(6)

式中σBaffled和σNB分别为有、无制荡条件下封头冲击载荷的标准差。

为了量化挡板对晃荡波幅的抑制效果,对右侧封头的自由液面波高进行监测,同时引入波幅抑制系数ξanti-slo=(HNB-HBaffled)/HNB,HBaffled和HNB分别是有、无挡板情况下右侧封头处的平均波幅[22],其监测位置在液舱圆柱段和右侧封头的结合部(见图1)。具体通过在液舱x-y平面的x=850 mm处创建辅助平面,对该辅助面上单元体积分数标量的表面积分即为监测波高。

3.1 挡板型式的影响分析

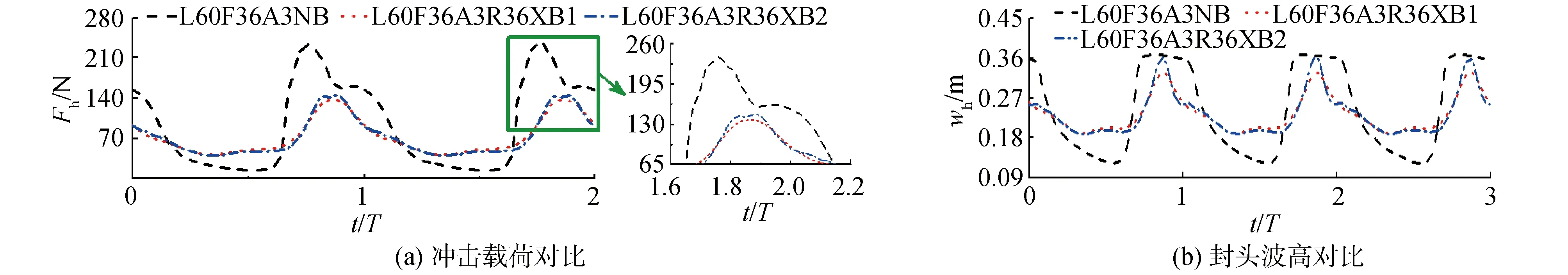

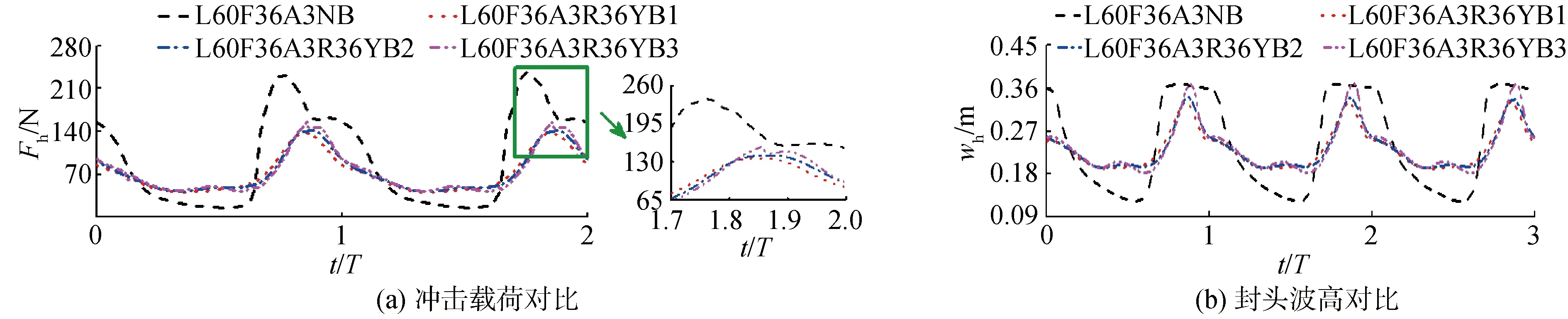

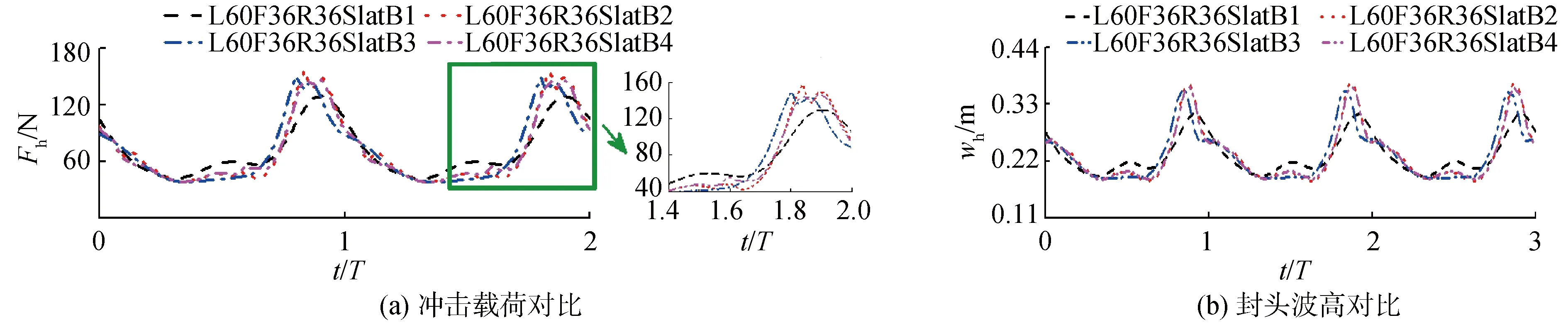

为分析挡板型式对制荡性能的影响,取60%d的基准液位和36%的基准通透率即L60F36A3R36工况,对图2中的10个挡板逐一进行晃荡数值模拟。右侧封头冲击载荷和液面波高的监测曲线如图7~9所示,其中Fh为封头冲击载荷,wh为自由液面波高。结果表明,相比于无制荡液舱,安装挡板能有效地抑制液舱晃荡,具体表现为封头所受冲击载荷、自由液面波高的显著降低,相比于封头自由液面波高,冲击载荷受挡板型式的影响更小。总的来说,各型挡板间的差异并不明显。受阻滞流体惯性的影响,监测曲线的峰值时刻相对于无制荡时整体后移,封头最大冲击出现在液舱纵摇回复运动过程中,对应于激励幅角接近0°时刻。

图7 X型制荡的冲击载荷和波高对比Fig.7 Comparison of impact load and wave amplitude between X-type baffled sloshing

图8 Y型制荡的冲击载荷和波高对比Fig.8 Comparison of impact load and wave amplitude between Y-type baffled sloshing

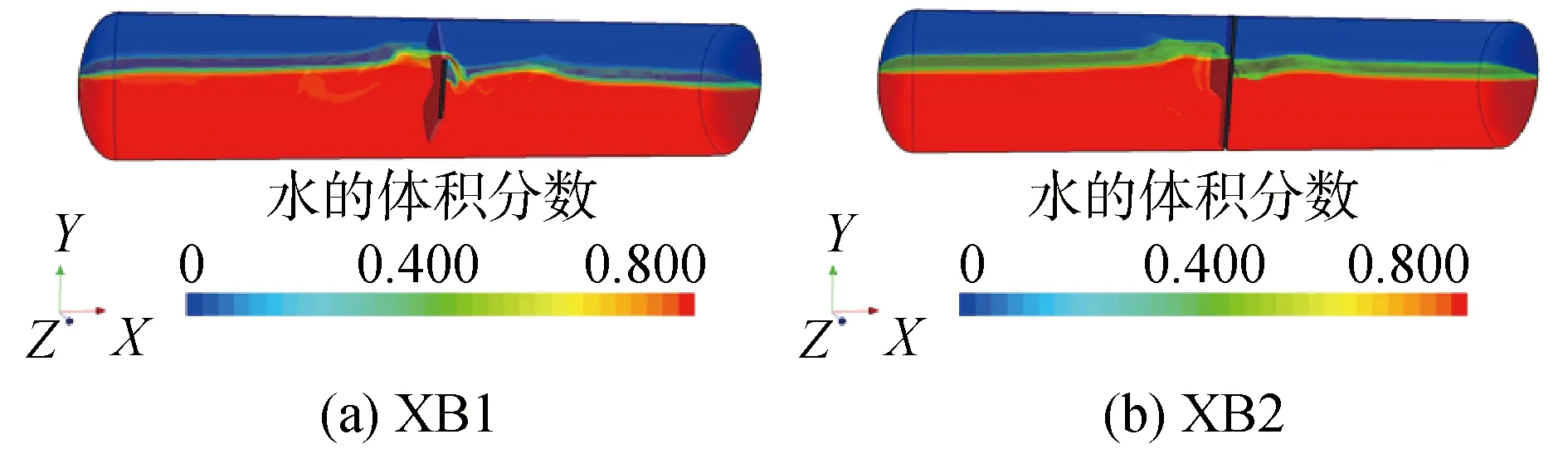

观察发现,上述3种制荡液舱内的波高曲线均呈现出单峰特征,而冲击载荷曲线则呈现出单、双峰特征。这是由于监测位置距离封头有小段缓冲距离,冲击封头与而后涌来的流体相互汇集形成单峰。冲击载荷的双峰特征则是由于流体受挡板分割作用而对封头产生的错峰冲击,有利于抑制晃荡载荷。图10中给出了0.638T时刻2种X型制荡液舱的体积分数云图,对应时刻为左半舱内的流体越过交叉挡板涌向右半舱。由于XB1型和XB2型挡板布置角度的不同,液舱边缘和中间区域的流体分别以同时和间隔的方式通过挡板,从而形成冲击载荷的单、双峰特征。类似地,流体经过SlatB型挡板间隙时,错峰的流体涌向壁面,也形成了双峰特征(如图9中局部放大所示)。

图9 Slat型制荡的冲击载荷和波高对比Fig.9 Comparison of impact load and wave amplitude between Slat-type baffled sloshing

图10 0.638T时刻,XB型制荡液舱中的自由液面Fig.10 Comparison of free surface in two X-type anti-sloshing tanks at time 0.638T

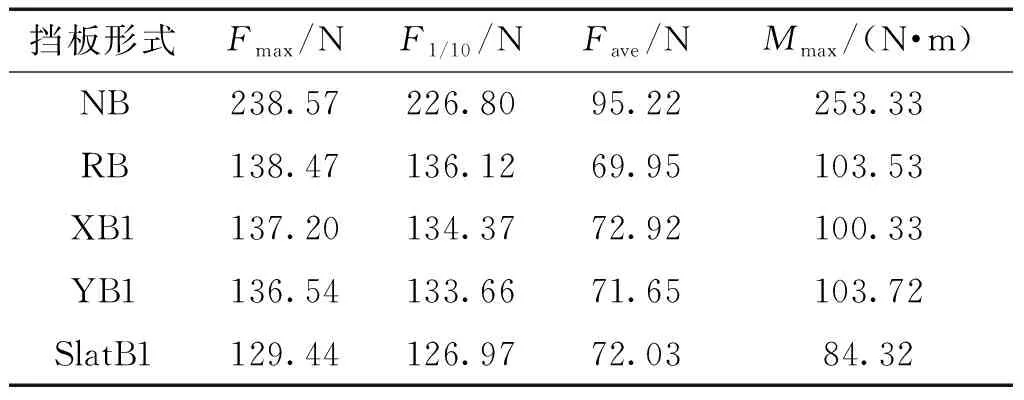

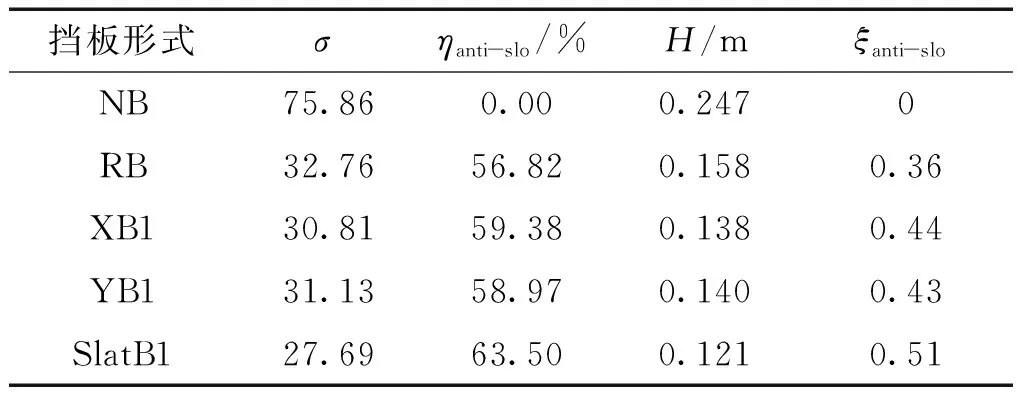

根据式(6)计算得到每种挡板的制荡效率,在4类挡板型式中分别选出较好的子设计,按制荡效率从高到低依次为SlatB1型、XB1型、YB1型和RB型。表5和表6中给出了L60F36A3R36工况下,无制荡液舱及上述4种制荡液舱的全舱晃荡信息,包括右侧封头冲击载荷的平均峰值Fmax、1/10平均值F1/10和平均值Fave、液舱纵摇力矩的平均峰值Mmax、冲击载荷的标准差σ、制荡效率ηanti-slo、封头监测点处液面波幅H和波幅抑制系数ξanti-slo,其中H=(wh)max-(wh)min。可以看出4种代表性挡板的制荡效率均在55%以上,波幅抑制系数也在0.35以上,制荡效率和波幅抑制系数的相关性较好,冲击载荷平均峰值越低的制荡液舱,对应地挡板制荡效率也越高。从数值上看,挡板对冲击载荷的抑制效果整体略优于对封头液面波高的抑制效果。

表5 4种代表性制荡液舱冲击载荷和纵摇力矩的统计分析

表6 4种代表性挡板的制荡信息对比

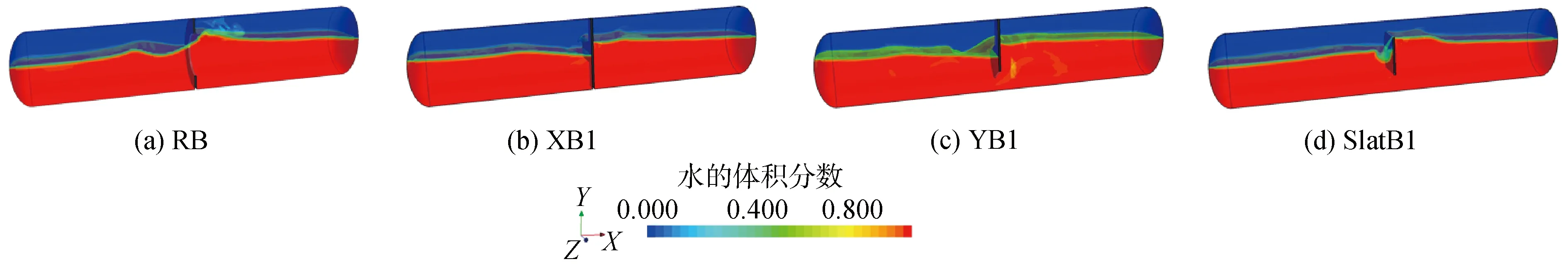

图11中为4种代表性制荡液舱的冲击载荷和纵摇力矩对比,结合表6,可以看出相比于制荡效率和波幅抑制系数,二者对结构的变化不甚敏感。图12为0.2T时刻4种制荡液舱内的晃荡波形,当前4种挡板的通透率虽然相同,但每种挡板受自由流体特别是中间自由液面直接冲击的有效制荡面积并不相同。对比可见SlatB1型挡板恰好布置在液舱中部,当前液位下的有效制荡面积最大,故制荡效率最高,RB型挡板沿舱壁周向布置,其有效制荡面积较小,制荡效率也最低。

图11 4种代表性制荡液舱的冲击载荷和纵摇力矩对比Fig.11 Comparison of impact load and pitch moment on four representative anti-sloshing tanks

图12 0.2T时刻,4种制荡液舱中的自由液面对比Fig.12 Comparison of free surface in four representative anti-sloshing tanks at time 0.2T

综上,本文提出的3类挡板均为交叉或间隔的异型结构,其对液舱中部冲击流体的分割强于沿圆周分布的环型挡板,由此产生的冲击载荷双峰特征反映了异型结构制荡舱中湍流翻卷强度更高,对冲击动能消耗的增加提高了挡板的制荡性能,故3类异型挡板的制荡效率和波幅抑制系数整体优于环型挡板。

3.2 液位高度的影响分析

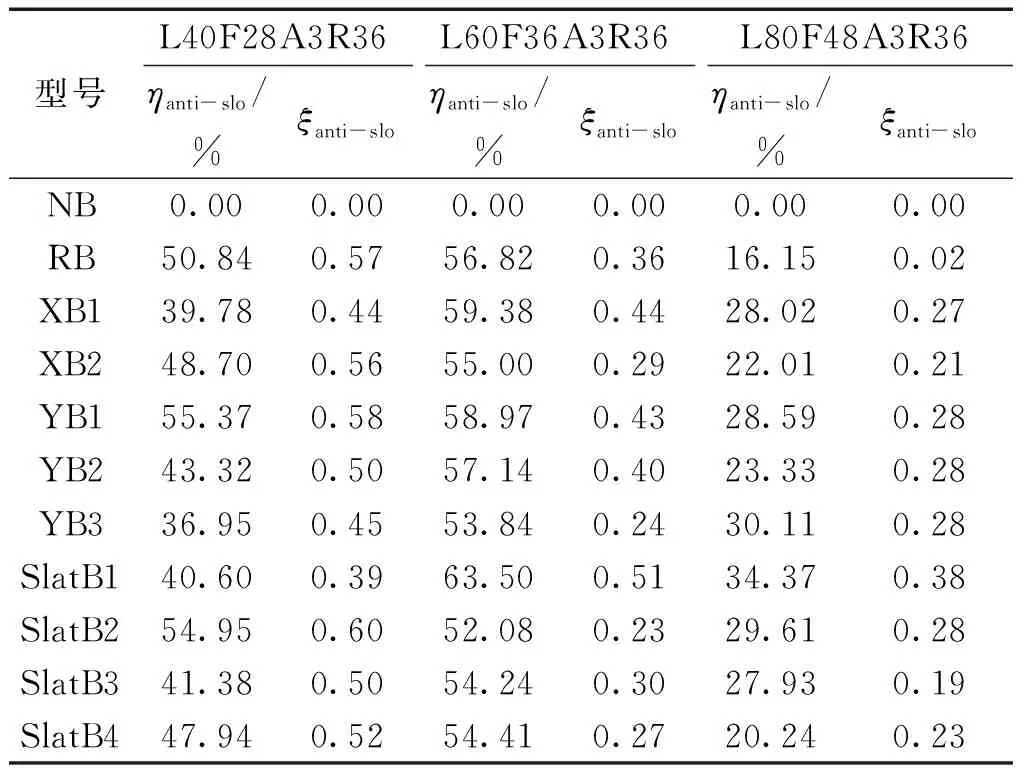

为研究液位高度对挡板制荡性能的影响,保持基准通透率不变,对40%d、60%d和80%d3种液位下挡板的制荡性能开展数值预报,制荡信息如表7所示。对比分析,60%d液位下挡板的制荡效率整体最高,80%d液位下挡板的制荡效率整体最低,即制荡效率随液位的增加先升高后降低,封头自由液面的波幅抑制系数随着液位的升高而降低。综合考虑制荡效率和波幅抑制系数,Y型制荡中,YB1型挡板在3种液位下均能取得很好的制荡效果,80%d液位下YB3型挡板的制荡效率最佳;X型和SlatB型制荡中,SlatB1型挡板和XB1型挡板在60%d和80%d液位下的制荡效果较好,XB2、SlatB2型挡板在40%d液位下的制荡效果较好;RB型挡板在40%d和60%d液位下具有较好的制荡性能,但在80%d液位下的制荡性能明显低于其他类型挡板。鉴于60%d和80%d液位状态的流体晃荡冲击具有更大的破坏性,综合权衡后,将RB、XB1、YB1和SlatB1型挡板作为4类挡板中的代表性设计,其制荡性能由高到低整体排序为SlatB1型、YB1型、XB1型和RB型。

表7 不同液位激励工况下的制荡信息对比

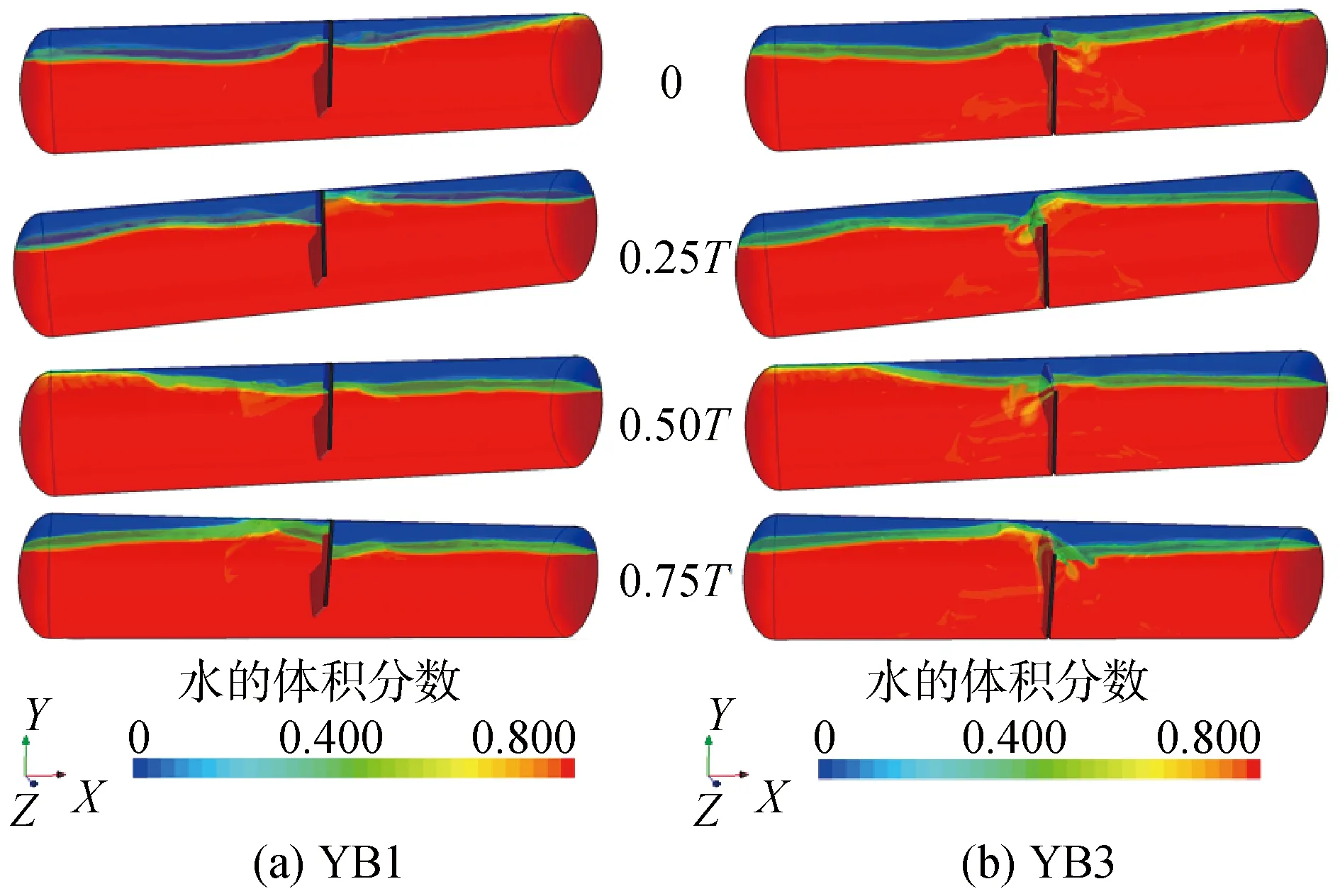

从表7中还可看出,相比于60%d液位,40%d和80%d液位下不同挡板的制荡效率和波幅抑制系数的差异更大。图13和图14为2种液位状态下,YB1和YB3这2种制荡液舱的晃荡波形对比。40%d液位下,YB1型挡板相对于YB3型挡板的有效制荡面积更大,故制荡效率更高。80%d液位下,2种挡板的有效制荡面积接近,但YB3型挡板自由液面附近的涡流翻卷现象更加明显,涡流剪切翻转所消耗的动能更多,使得YB3型挡板在该液位下具有更高的制荡效率。综上,在通透率相等的条件下,液位高度和挡板型式将影响挡板的有效制荡面积大小和其附近湍流翻卷的剧烈程度,共同决定在该液位下挡板的制荡性能。相同条件下,有效制荡面积更大、湍流翻转越剧烈,对应挡板的制荡效果越好。

图14 不同时刻YB1和YB3制荡液舱内的自由液面对比(80%d液位)Fig.14 Comparison of free surface in YB1 and YB3 anti-sloshing tanks at different moments on 80%d liquid level

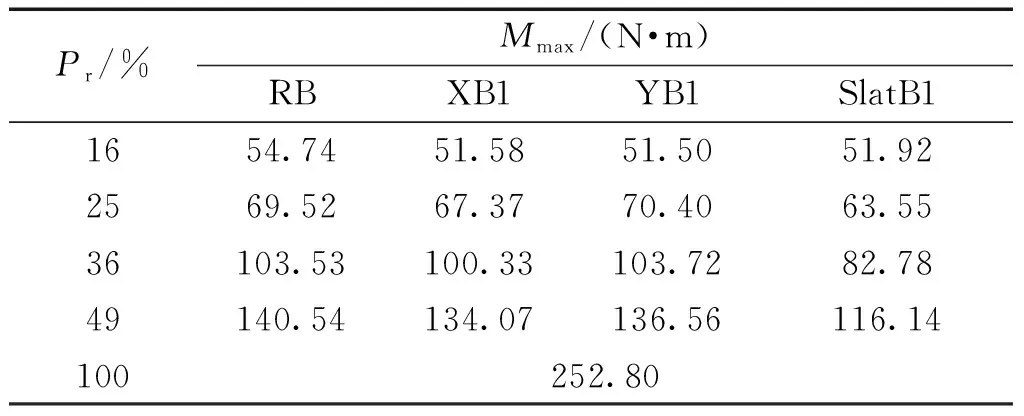

3.3 通透率的影响分析

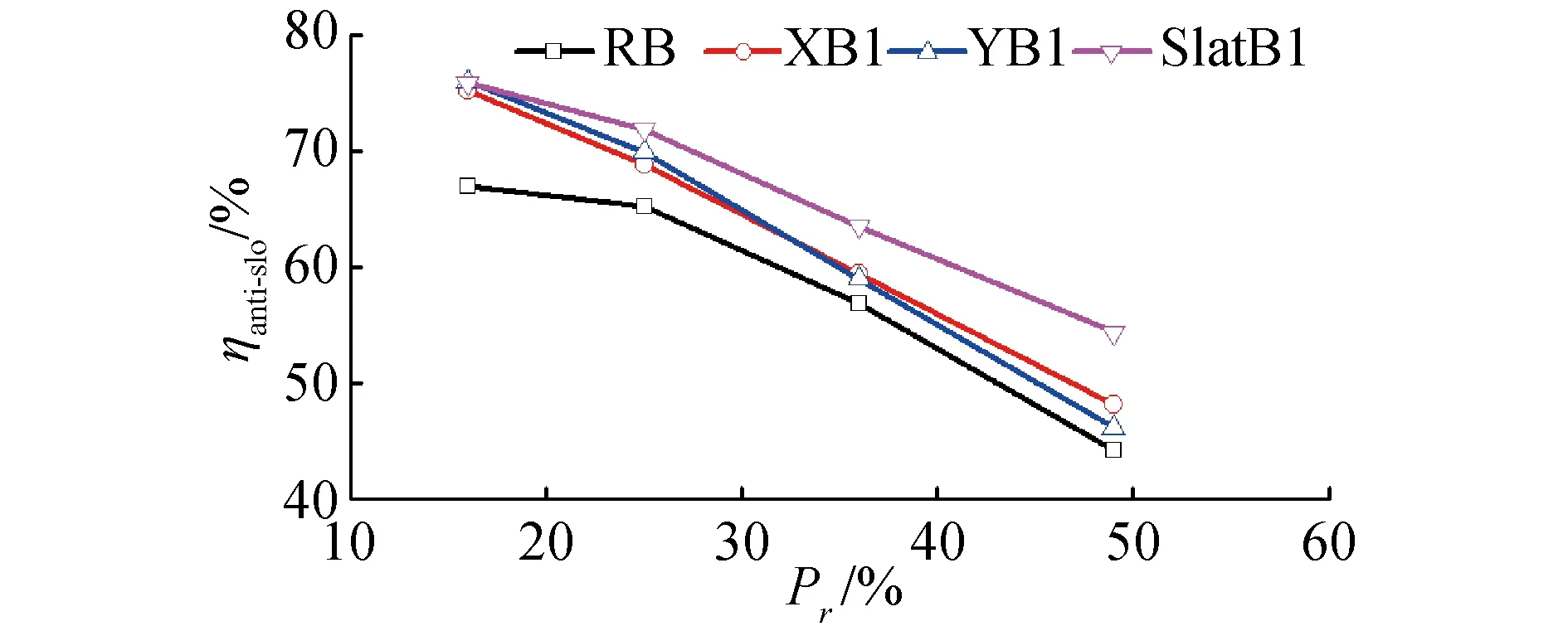

为了评估挡板通透率对于制荡效果的影响,在L60F36A3激励工况下,新增通透率Pr为16%、25%、49%,对RB型、XB1型、YB1型、SlatB1型4种代表性挡板进行制荡模拟。图15和图16分别为制荡效率和波幅抑制系数随挡板通透率的变化曲线。图中可见,制荡效率随着挡板通透率的降低而增加且增幅逐渐减小(RB型挡板中的表现较明显),波幅抑制系数随通透率的降低而增加,呈现出近似线性的变化关系。制荡效率的数值整体大于波幅抑制系数,反映出相比于自由液面波高,通透率对于封头冲击载荷的影响更大。相同通透率下,4种代表性挡板中SlatB1型的制荡性能最佳,RB型挡板的制荡性能最低,XB1型和YB1型挡板的制荡性能相近。

图15 不同通透率下的制荡效率Fig.15 Anti-sloshing efficiency under different permeability ratios

图16 不同通透率下的波幅抑制系数Fig.16 Wave amplitude suppression coefficient under different permeability ratios

冲击载荷和纵摇力矩将会直接影响鞍座及附近船体的应力分布情况,因此在独立C型液舱及鞍座的设计中必须考虑其对结构强度的影响[24]。表8和表9中分别给出了不同通透率下4种代表性制荡液舱冲击载荷1/10平均值和纵摇力矩平均峰值,二者数值均随通透率的增大而增大。虽然SlatB1挡板的制荡效率最高,但不可忽视的是若该挡板所受冲击过大,也会影响到其强度安全。通透率过大,制荡效果不明显,液舱纵摇力矩和封头冲击载荷较大;通透率过低,又会导致挡板受到明显冲击,威胁结构安全。故挡板通透率的选择应综合考虑其制荡效果和液舱结构安全。

表9 不同通透率下的纵摇力矩平均峰值

4 结论

1)4种制荡板均能有效抑制独立C型舱内晃荡,封头冲击载荷、纵摇力矩、自由液面波高显著降低。液位高于60%d时,制荡效率可达50%以上。

2)相比于环型挡板的圆周结构,3种异型挡板对于液舱内部晃荡流体的分割能力更强,流体在经过挡板后错峰冲击封头形成了冲击载荷的双峰特征,有利于提高挡板的制荡效率。

3)制荡效率随液位的增加先升高后降低,波幅抑制系数整体上随着液位的增加逐渐降低;制荡效率随着通透率的降低而逐渐增加,但是增幅逐渐放缓,波幅抑制系数随着通透率的降低近似线性增加。

4)4种代表性挡板的综合制荡性能由高至低依次为SlatB1型>YB1型>XB1型>RB型,其中XB1型和YB1型挡板的制荡性能比较接近。

5)挡板型式、液位高度和挡板通透率均会影响挡板的有效制荡面积和湍流翻卷强度,在保证安全的前提下,应尽量增加有效制荡面积和涡流翻卷强度,以提高制荡效率。

今后将对纵、横摇等多重激励下各液位的独立C型舱制荡开展更加全面的数值研究。此外,将考虑研究搅拌叶片、螺旋桨叶式挡板等曲面型挡板,以加强不同异型挡板在增强湍流动能耗散方面的研究。