综掘工作面过三角带特殊区域及断层带支护技术探讨

马 超

(山东兖州大统矿业有限公司,山东 济宁 272100)

1 矿井概况

山东兖州大统矿业有限公司位于兖州煤田西北边缘,东部与兴隆庄井田相邻,南部与杨村井田相邻。矿井井田面积12.522 5 km2,矿井设计生产能力21 万t/a,2006 年核定生产能力为39 万t/a。地质构造复杂程度为中等,煤层赋存属于结构简单全区可采的稳定煤层。水文地质类型为中等,矿井投产以来涌水量很小,涌水量等级为简单。矿井及周边老空分布情况一般。开采3 煤不受其直接充水水源3 煤顶、底板砂岩水和三灰水的威胁。3 煤受水害影响程度为中等。历年瓦斯等级鉴定结果为低瓦斯矿井。东翼采区3 煤层具有煤尘爆炸危险性,爆炸指数37.66%,为Ⅱ类自燃煤层,自然发火期64 d。南翼采区3 煤层具有煤尘爆炸危险性,爆炸指数36.92%,为Ⅱ类自燃煤层,自然发火期80 d。一对立井开拓,单水平上下山长壁综采工艺采煤,中央并列式通风,一吨矿车双层罐笼提升。“五证一照”齐全,合法有效。主(副)井装备有梯子间作为安全出口。

2 掘进工作面情况

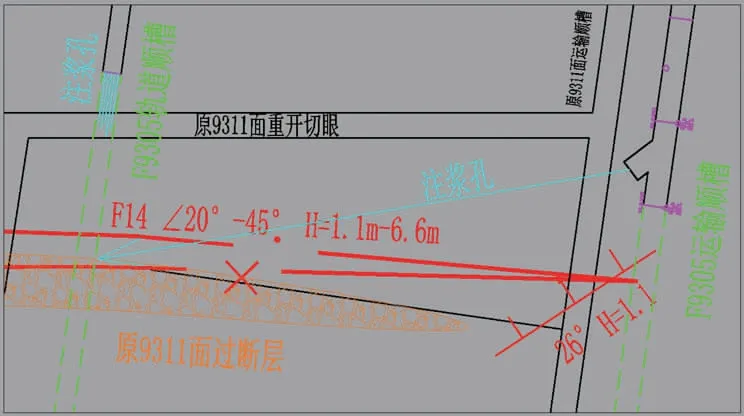

现掘进工作面为F9305 轨道顺槽,沿底掘进,掘进期间采用综掘机破煤,刮板输送机或皮带输送机运煤的联合运输方式。F9305 轨道顺槽开门于F9305辅助运输巷,巷道基本沿底布置,与该巷道成90°58′夹角,开门施工先锚网支护,距离采空区约3 m改为锚网支护完毕后套棚施工,进入采空区后改为架棚施工。F9305 轨道顺槽开门施工至278 m 处为原9311 外切眼位置,在三角带特殊区域中掘进,施工至298 m 处揭露F14 断层,落差约1.1~6.6 m,为防止冒顶及支护强度,实现安全掘进,根据实际情况,采取三角区域及断层前后加强支护、煤柱边缘区域预注浆处理、打设超前管缝锚杆、注LFM 防灭火材料堵漏等措施通过。

3 煤柱边缘区域预注浆处理

1)根据以往揭露情况,切眼煤柱边缘区域煤岩破碎,易出现漏顶情况,在F9305 轨道顺槽临近切眼前6 m 临时停掘,在巷道迎脸均匀布置5 处钻孔,钻孔自右帮向左依次排序,具体参数见表1。

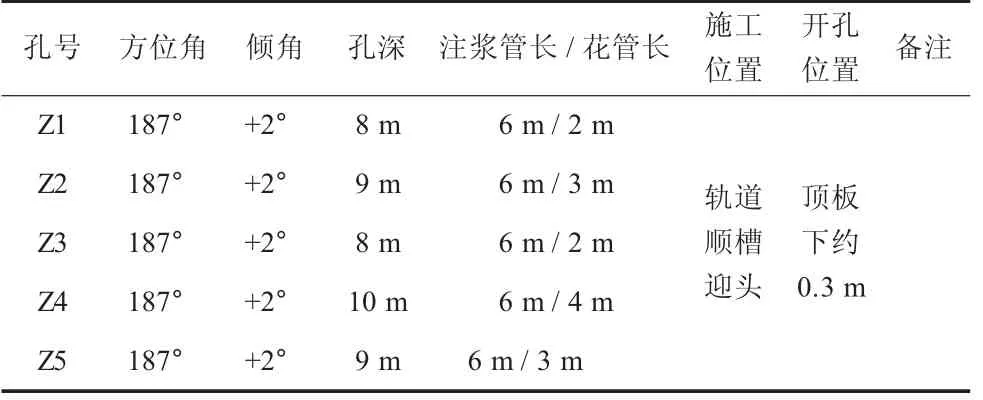

表1 钻孔参数表

2) 钻孔由综掘二队施工,钻头φ不低于42 mm,钻孔施工结束后由通巷工区逐节下入孔径为1 寸的花管、注浆管,用铁丝将注浆管固定在锚杆或网子上,然后使用气动注浆泵或其它注浆泵向注浆管内压注水泥浆液,注浆量不受限制;若起压时,压力临近4 MPa 时停止注浆,注浆完毕后在进行掘进。注浆钻孔布置见图1.

图1 注浆钻孔平面示意图

4 F9305 轨道顺槽三角带特殊区域(原9311外切眼)中支护参数

1)采取撞楔法控制顶板及帮部破碎煤体,每次只能割1 架棚,三角区域前后5 m,棚距调整为600 mm,误差±100 mm。

2)如揭露三角特殊区域,顶帮局部没有压实时有空洞时,对空洞区域注LFM防灭火材料堵漏。

5 F9305 轨道顺槽过F14 断层支护参数

1)每次只割1 架棚,断层前后5 m,棚距调整为600 mm,误差±100 mm。

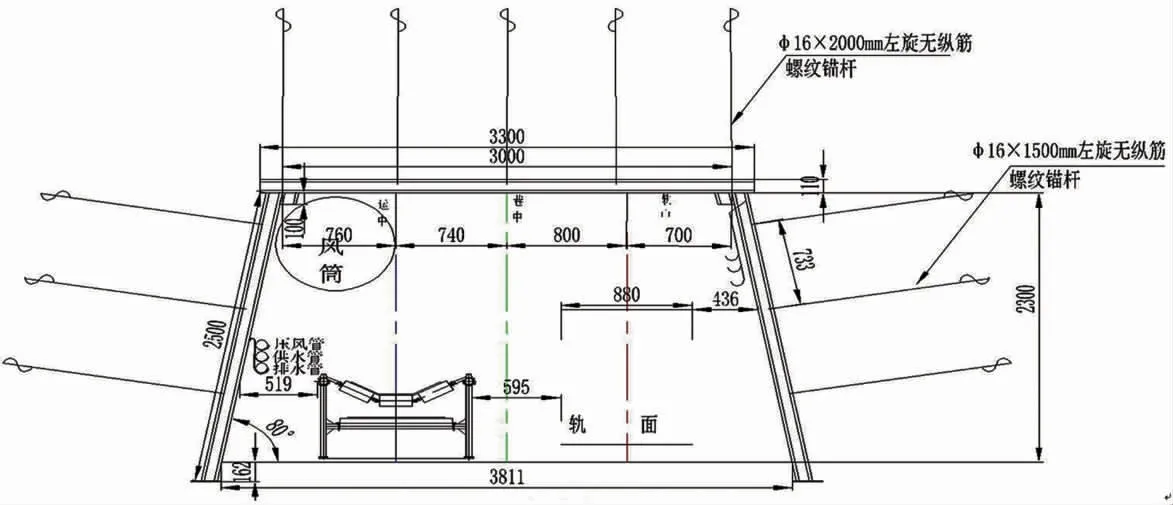

2)架棚后在实体煤、岩中,在每棚中间打设一排锚杆,顶部为左旋无纵筋全螺纹钢φ16 mm 的锚杆,长度为2 000 mm;帮部为左旋无纵筋全螺纹钢φ16 mm 的锚杆,长度为1 500 mm,锚杆的排距为700 mm,误差均为±100 mm,顶、帮部锚固长度均不少于700 mm,煤巷锚固力60 kN、岩石内锚固力120 kN;帮部从顶板向下支护3 排锚杆,第1 排距顶板400 mm,第2 排距第1 排为700 mm,第3 排距第2 排为700 mm,均与帮垂直,误差均为±100 mm。具体断面支护参数见图2.

图2 F14 断层中断面支护图

3)架棚后及时打设顶板锚杆,帮部锚杆支护距离迎头不大于6 m。

4)岩石内及实体煤内不再进行喷涂及打设注浆管。

6 在煤层内防治漏(冒)顶技术

1)割1 架(棚距0.6 m)时一次截深0.6~0.8m 为宜,最大不超过1 m(从迎头第1 架棚梁前端量取)。

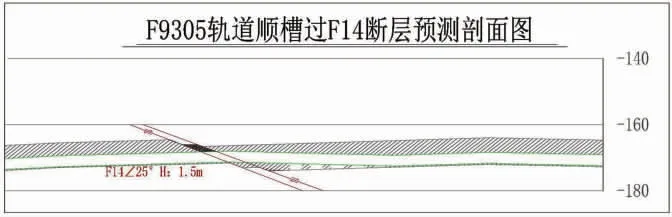

2)根据断层落差情况,提前调整巷道坡度,巷道进入对盘全煤后,继续沿底煤进行施工。具体过DF14 断层预测剖面见图3。

图3 F9305 轨道顺槽过F14 断层预测剖面图

3)割煤前,打设超前管缝锚杆,管缝锚杆使用MF43/1500,生根在工字钢棚梁上,在靠近迎头一架棚的棚梁上方紧贴棚梁按0.3~0.4 m 间距、25°~30°坡度砸投管缝式锚杆,如果煤体松软,使用长度1 500 mm 管缝锚杆,不能满足需要时,使用长度2 000 、3 000 mm 管缝锚杆,掘进期间根据顶板实际情况,对超前管缝锚杆间距及个数适当调整,以保证顶板不漏顶为准。

4)打设超前管缝式锚杆,外端尽量打至棚梁,特殊情况外露(以棚梁外侧量取)约50 mm。

7 在岩层内防治漏(冒)顶技术

过断层期间,顶板为岩石时,管缝锚杆不方便打设或打设较慢,不利于控制顶板时,在割煤前打设超前锚杆,使用φ16 mm×1 500 ㎜,超前锚杆与巷道顶板向上呈45°夹角。间距不大于0.7 m,根数不少于5 根,锚杆间距及根数可根据现场进行调整,以护顶为原则,每根锚杆采用采用1 根MSCK2570 型超快速树脂锚固剂。

8 处理冒顶安全注意事项

1)若掘进期间出现冒顶时,棚距按照600 mm(±100 mm)。在迎头铺上双层金属网,利用单体支柱斜顶住金属网,戗柱的数量根据现场实际情况确定,避免迎头的矸石突然滑落,迎脸位置打设一排点柱,单体支柱间距0.8 m(误差±0.1 m),单体支柱距离帮部不得大于1.0 m,单体支柱的间距以柱头量取为准,受现场矸石等环境影响时,打设点柱与顶板允许有一定的夹角,间距可调整。因单体支柱支设在冒落的矸石上,初撑力以水压为准。

2)架设永久钢棚支护,帮部网子必须挂至底部,单体支柱两帮侧铺设旧皮带防止帮部矸石滑落。为了确保钢棚的稳定性,采用左旋无纵肋螺纹钢φ16 mm 的锚杆配合夹板固定,锚杆长度为1 500 mm,锚固长度不少于700 mm,每个棚腿使用1 组专用夹板,位于棚腿的中上部。若松散煤体中锚杆锚固不住,棚腿不再固定时,前、后棚必须连锁固定。

3)如顶板破碎较严重时在迎头靠近顶板位置平行于顶板按照间距不大于200 mm 的距离插上一排1.5 m 长的锚杆、钎子或超前打设管缝式锚杆,作为超前支护。如与大块矸石影响插锚杆或钎子时,锚杆、钎子及管缝式锚杆间距可以适当调整,具体以避开大块矸石为准。采取撞楔法固化顶板时,由于打设管缝较为密集,背板传不上时,不再要求传设背板。

4)冒落的顶板处能够穿进φ60 mm 钢管时及时穿钢管用来控制矸石避免冒落。迎头的金属网必须扣扣用铁丝相连。迎头处理冒落的矸石时,前探梁必须紧跟工作面,前探梁上铺设金属网。迎头过垮落段架棚时棚梁上按照不小于6 块背板布设。处理过垮落段期间,要安排专人进行监护,保证退路畅通。

5)在施工期间如顶帮破碎片冒严重,冒落高度超过0.5 m,迎头停止掘进。对迎头打眼安设注浆管,随后对片冒区域压注水泥水玻璃胶体、LFM 轻型充填材料。

6)对迎头前上方或端头冒落区域的破碎煤体或空洞进行压注水泥浆加固,采用注射双液浆方式固化顶板,打眼数量不得低于3 个,左侧、中部及右侧各打设1 个,钻孔上仰角20°~30°,两侧钻孔距帮不大于300 mm,向帮部倾斜水平角20°~25°,眼深4.5~5 m,然后逐节往钻孔内依次安设注浆花管和注浆管,然后使用锚固剂(或棉纱)封堵孔口。

9 总 结

通过以上各项技术方案和措施的落实,有效地防止冒顶,实现了安全掘进,对三角带特殊区域及断层带支护处理提高了施工进度和安全性,取得了良好的安全经济效果。为以后巷道的掘进提供了可靠的依据和成功的经验。